التشكيل بالدلفنة على الجنزير هو عملية تشكيل المعادن تُستخدم لتشكيل الصفائح المعدنية في مقاطع جانبية مخصصة ذات مقاطع عرضية متكررة. ماكينات التشكيل بالدلفنة على الجنزير مصممة للإنتاج المستمر الفعال للقطع المعدنية بجودة ثابتة.

يوفر هذا الدليل الشامل معلومات أساسية عن معدات تشكيل لفة الجنزير لمساعدتك على فهم طريقة عملها، وتطبيقاتها، وتفاصيل المواصفات، وخيارات الموردين وغير ذلك الكثير.

نظرة عامة على ماكينات تشكيل الجنزير

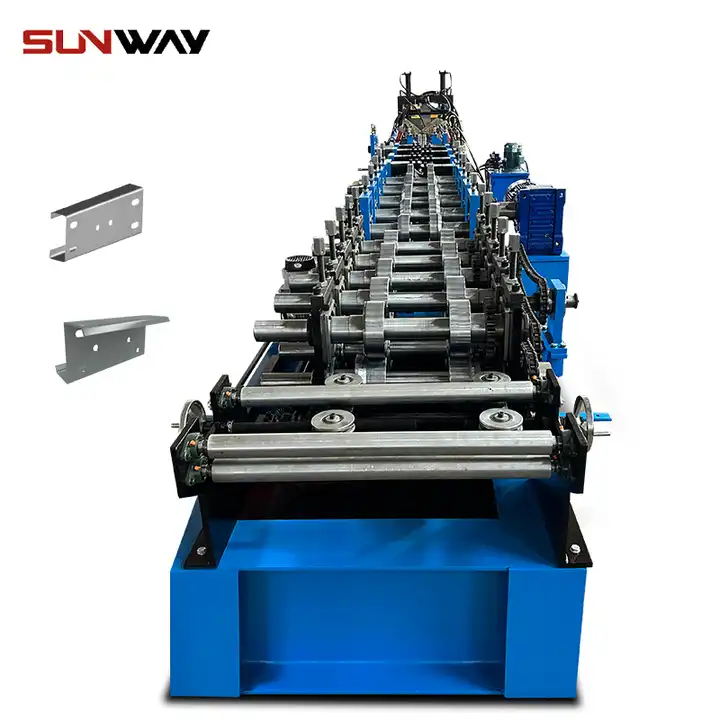

تقوم ماكينات التشكيل بالدلفنة على الجنزير بتشكيل اللفائف المعدنية إلى أجزاء مخصصة عن طريق ثني الشريط تدريجيًا من خلال مجموعات متتالية من اللفائف. تقوم كل مجموعة بكرات بإجراء ثني تدريجي حتى يتم الحصول على شكل المقطع العرضي المطلوب.

الملامح الرئيسية لخطوط تشكيل لفة الجنزير

- الإنتاج المستمر للملامح ذات المقاطع العرضية المتكررة

- إنتاجية عالية وسرعات تصل إلى 100 م/دقيقة

- القدرة على تشكيل أشكال معقدة وغير متماثلة

- تفاوتات صارمة واتساق ممتاز في جودة المنتج

- انخفاض تكاليف الأدوات مقارنة بالعمليات الأخرى

- الحد الأدنى من نفايات المواد ومتطلبات مساحة أصغر

- التشغيل الآلي للكفاءة والدقة العالية

- المرونة في تبديل الملفات الشخصية بسرعة

المكونات الرئيسية لنظام التشكيل بالدلفنة على الجنزير

تشمل المكونات الرئيسية لخط تشكيل لفة الجنزير ما يلي:

| المكوّن | الوظيفة |

|---|---|

| Uncoiler | يحمل لفائف الصفيحة المعدنية المراد تشكيلها |

| مجموعة التغذية | تغذية الشريط المعدني في قسم التشكيل بسرعة ثابتة |

| محطات التشكيل بالدلفنة | مجموعات متدرجة من البكرات التي تؤدي انحناءات متزايدة |

| تحكم PLC | تحكم دقيق في كل محطة وخط عام |

| جهاز القطع | تقطيع التشكيلات النهائية إلى الأطوال المطلوبة |

| جدول النفاد | يدعم التشكيلات الجانبية المشكلة التي تغادر المحطة الأخيرة |

أنواع ماكينات تشكيل الجنزير

تتوفر أنظمة التشكيل بالدلفنة على الجنزير في تكوينات مختلفة مصممة لتطبيقات محددة:

- قياسي - اللفافة الأساسية للأجزاء الطويلة مثل الألواح والقضبان والقضبان والمسارات

- على شكل حرف C - لتشكيل مقاطع القنوات المغلقة والإطارات المغلقة

- على شكل حرف O - للملامح الشبيهة بالأنابيب المجوفة ذات المقطع المفتوح

- التخصص - ماكينات مخصصة للأشكال المعقدة مثل المربعات والقطع الناقص

مبدأ عمل خطوط تشكيل لفة الجنزير

ينطوي مبدأ العمل على:

- يتم تغذية لفائف الصفائح المعدنية المحملة على آلة فك اللفائف في قسم التشكيل بالدلفنة

- تطبق محطات الأسطوانة التدريجية الانحناءات التدريجية لتشكيل المظهر الجانبي تدريجياً

- بكرات يتم التحكم فيها عن طريق التحكم المنطقي القابل للبرمجة القابلة للبرمجة (PLC) لتشكيل الشريط بدقة دون عيوب

- جهاز القطع يقطع الأجزاء النهائية بالطول المطلوب

- خروج التشكيلات الجانبية المشكلة على طاولة الجري للتجميع

تطبيقات ماكينات تشكيل الجنزير

يستخدم التشكيل بالدلفنة على الجنزير لإنتاج أجزاء معدنية طويلة ومستقيمة ذات مقاطع عرضية ثابتة في العديد من الصناعات:

الإنشاءات والبنية التحتية

- الأسقف المعدنية

- ألواح الحائط

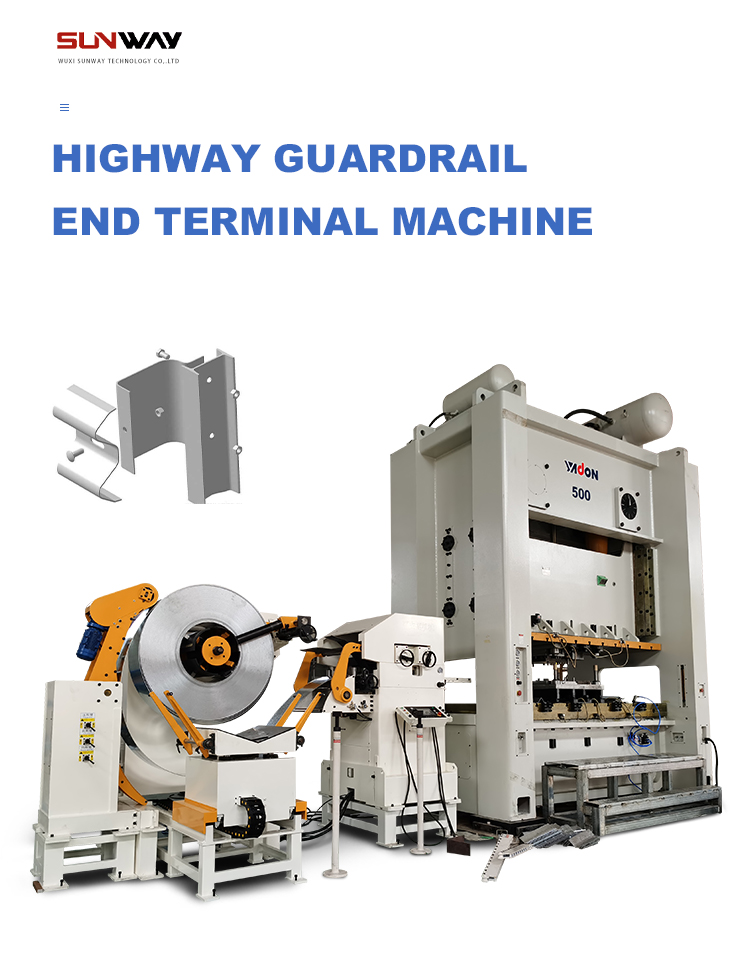

- قضبان حراسة الطرق السريعة

- دعامات السقف الفولاذية

- أسطح الجسور

- الممرات

- الإطارات الهيكلية

النقل والمواصلات

- قضبان السكك الحديدية

- إطارات الشاحنات

- ألواح هيكل الحافلة

- الحوائط الجانبية لعربات السكك الحديدية

- هياكل السفن والمنصات

الأثاث

- إطارات السرير

- معايير الرفوف

- دعامات رف التخزين

- بطانات الثلاجة

- إطارات أثاث مكتبي

السيارات

- أجزاء الشاسيه

- المصدات والأقواس

- عوارض الباب

- إطارات المقاعد

- مكونات العادم

الأجهزة المنزلية

- براميل الغسالة

- ألواح الثلاجة

- شبكات مكيف الهواء

- العبوات الكهربائية

- معدات المطبخ

مقارنة الأجزاء المشكلة بالدرفلة مقابل الطرق الأخرى

| المعلمة | ملفوف على شكل لفة | مختوم | مقذوف |

|---|---|---|---|

| تعقيد الشكل | متوسط | عالية | منخفضة |

| القوة | متوسط | عالية | متوسط |

| دقة الأبعاد | عالية | متوسط | عالية |

| تشطيب السطح | جيد | ممتاز | جيد |

| وقت الإعداد | منخفضة | عالية | متوسط |

| تكلفة الأدوات | منخفضة | عالية جداً | عالية |

| معدل الإنتاج | عالية | متوسط | متوسط |

| طول الجزء | مستمر | محدودة | مستمر |

| كفاءة التكلفة | عالية | منخفضة | متوسط |

كيفية اختيار ماكينة تشكيل لفة الجنزير

يتطلب اختيار خط التشكيل بالدلفنة المناسب للمسار الصحيح مطابقة قدرات المعدات مع متطلبات المنتج:

شكل المنتج وأبعاده

- السعة لحجم الجزء، والعرض، والسماكة، والطول

- أشكال هندسية ممكنة - مفتوحة، مغلقة، مستديرة، إلخ.

- التفاوتات المطلوبة

احتياجات مخرجات الإنتاج

- سرعة الإخراج المطلوبة بالقدم/الدقيقة

- عرض الملف وسماكته وخامته

- الحجم السنوي الذي سيتم إنتاجه

تكوين الخط

- عدد محطات الرول المطلوبة

- نوع وحدة التفكيك، والمغذي، والقطع

- مستوى الأتمتة

- تخطيط الخط - النوع C، النوع O، النوع القياسي، إلخ.

معايير الجودة

- مستوى تشطيب السطح المطلوب

- التفاوتات المطلوب تحقيقها

- القدرة على ميزات القِطع مثل الثقوب والنقش

قيود الميزانية

- الاستثمار الرأسمالي للمعدات

- تكاليف التشغيل - العمالة والمرافق والصيانة

- فترة الاسترداد المتوقعة

تضمن مطابقة طراز وخصائص اللفافة القابلة للطي مع مواصفات المنتج الحصول على أفضل النتائج.

مواصفات ماكينات تشكيل الجنزير

المواصفات والمعايير الرئيسية التي يجب أخذها في الاعتبار بالنسبة لقوالب بكرات الجنزير هي:

أبعاد المعدات

- الطول والعرض والارتفاع

- نمط تخطيط الخط - نوع C أو O أو I

- عدد محطات التشكيل بالدلفنة

- المساحة المطلوبة للتشغيل والصيانة

القيادة والسرعة

- سرعة التشكيل بالقدم في الدقيقة

- قوة المحرك وعزم الدوران

- نوع نظام التحكم في السرعة

رولز

- قطر الأسطوانة وعرضها

- مواد اللفائف - الصلب والفولاذ الكربوني وسبائك الصلب

- مستوى صلابة البكرة

- لفات تغيير سريعة لتغيير الملامح

القدرات المادية

- نطاق عرض الملفات المستوعبة

- نطاق السماكة الممكنة

- أنواع المواد - الصلب، الفولاذ، الفولاذ المقاوم للصدأ، الألومنيوم، إلخ.

- قوة الشد القصوى للشريط

الأدوات

- أدوات التغيير السريع للتبديل السريع للملف الشخصي

- أدوات للمميزات الخاصة مثل الوخز والتثقيب والنقش

الأتمتة

- محركات المحركات المؤازرة للدقة

- PLC و HMI للتحكم

- أجهزة استشعار لمراقبة التشغيل

- أنظمة التشحيم الأوتوماتيكية

معدات المناولة

- سعة حمل اللفائف لفك اللفائف

- نوع المغذيات - بكرة قرص، محمل كروي للمغزل

- جهاز القطع - القص الطائر، والقص الدوار وما إلى ذلك.

- طول طاولة التشغيل والناقلات

تؤثر المواصفات تأثيرًا مباشرًا على جودة القِطع المشكّلة بالدلفنة ومعدلات الإنتاج وتكاليف الخط.

معايير التصميم والهندسة

يجب تصميم ماكينات التشكيل بالدلفنة على الجنزير وتصنيعها واختبارها وفقًا للمعايير ذات الصلة لتحقيق الأداء الأمثل.

رموز التصميم الإنشائي

- مواصفات AISC للإنشاءات الفولاذية

- معايير ASME للحراسة والسلامة ASME

- IBC لأحمال الرياح والزلازل والمباني

- معايير MBMA لأنظمة المباني المعدنية

المعايير المادية

- معايير ASTM للمعادن مثل ASTM A1008، A653، A792

- معايير EN، DIN للمواد الأوروبية

إرشادات العملية

- إرشادات AISI لإطارات الصلب المشكل على البارد

- معايير AWS للحام

- توصيات SAE للمثبتات

معايير نظام التحكم

- معايير UL و CSA و CE للأنظمة الكهربائية

- ISO 13849 للضوابط المتعلقة بالسلامة

- IEC 61131 لبرمجة PLC

الاختبار والفحص

- معايير ASTM لاختبار المواد

- أكواد AWS لفحص اللحام

- شهادة FEMA الزلزالية

- شهادة لوحة UL

يضمن اتباع الرموز ذات الصلة أن تفي اللفافة السابقة لللفافة بمتطلبات الجودة والسلامة والأداء.

مصنعي وموردي ماكينات التشكيل بالدرفلة

بعض الموردين العالميين الرائدين في مجال معدات تشكيل لفة الجنزير هم:

ميتفورم إنترناشيونال

- تقديم خطوط تشكيل كاملة للملامح القياسية والمخصصة

- قدرات الفولاذ عالي القوة والأجزاء الكبيرة

- مرافق التصنيع في الولايات المتحدة الأمريكية وتايلاند والصين

مجموعة Formtek

- مجموعة واسعة من أدوات تشكيل البكرات القياسية والمتخصصة

- سرعة تشكيل قصوى تبلغ 130 م/دقيقة

- تصميم وإنتاج الملف الشخصي المخصص

ماكينات التشكيل بالدرفلة في هانغتشو

- التركيز على خطوط التشكيل بالدلفنة لصناعة البناء والتشييد

- أنظمة التحكم المنطقي القابل للبرمجة القابلة للبرمجة (PLC) المتقدمة

- معدات التشكيل بالدرفلة المصدرة إلى جميع أنحاء العالم

أنهوي يومينغ لتكنولوجيا ماكينات أنهوي

- القوالب الدوارة للأسقف والأرفف والأثاث وصناعة السيارات

- خطوط إنتاج يتم التحكم فيها باستخدام الحاسب الآلي الرقمي

- مركز البحث والتطوير لتطوير المنتجات الجديدة

Moderne Technologie d'Usinage S.A.

- 50 عامًا من الخبرة في التشكيل بالدرفلة الدقيقة

- ماكينات التشكيل بالدلفنة المخصصة والقياسية

- مشاريع جاهزة للتسليم على مستوى العالم

وبالإضافة إلى ذلك، يقدم العديد من المصنعين الإقليميين ومصنعي المعدات الأصلية خيارات معدات التشكيل بالدرفلة التي تلبي احتياجات الأسواق المحلية.

تسعير الرول السابق

تعتمد التكلفة السابقة للفة على عوامل مثل:

- حجم الخط وسرعة الإنتاج

- عدد المحطات الدوارة

- مستوى الأتمتة والضوابط

- القدرات المادية

- تكوين الخط - النوع C أو O أو I

- المعدات الإضافية مثل آلات فك اللفائف، وطاولات الجريان وما إلى ذلك.

نطاق التسعير الإرشادي

- القوالب الدوارة الصغيرة - $50,000 إلى $100,000

- الخطوط المتوسطة - $150,000 إلى $500,000

- الأنظمة ذات السعة العالية - $600,000 إلى $2 مليون

- ماكينات تشكيل البكرات المخصصة - $500,000 إلى $5 مليون

يساعد البحث عن عروض تنافسية من الموردين المختارين على إيجاد القيمة المثلى.

كيفية اختيار الشركة المصنعة لماكينة تشكيل الجنزير

يتضمن اختيار المصنّع الأصلي المناسب لفافة البكرات المناسبة:

جودة المنتج

- استخدام الآلات الدقيقة والمكونات الموثوقة

- مراقبة الجودة والاختبارات الصارمة

- الامتثال للمعايير - ISO 9001، CE

- جودة القِطع المشكّلة الملفوفة المتناسقة

الخبرة الفنية

- خبرة في التصميم والبناء السابق للفة السابقة

- الهندسة الداخلية للملامح الشخصية

- معرفة أحدث المعايير والعمليات

- قدرات التركيب والدعم الميداني

إمكانية التخصيص

- تقديم ماكينات مخصصة لملامح خاصة

- المرونة في تخطيط الخط وميزاته

- تكامل العمليات الثانوية مثل التثقيب واللحام

- حلول التحكم والأتمتة المخصصة

الاستجابة والدعم

- الاستجابة السريعة لطلبات تقديم العروض والاستفسارات

- مهل زمنية أقصر للتسليم

- قطع غيار وخدمة متوفرة بسهولة

- المساعدة في استكشاف الأخطاء وإصلاحها عبر الاتصال عن بُعد

التسعير

- القدرة التنافسية من حيث التكلفة

- تسعير عادل للإمكانيات

- قيمة جيدة مقابل المال

- خيارات دفع مرنة

يؤدي اختيار الشركة المصنعة ذات الخبرة ذات الصلة إلى الحصول على نظام تشكيل بالدلفنة عالي الأداء.

تركيب وتشغيل ماكينات تشكيل لفة الجنزير

تُعد إجراءات التركيب والتشغيل السليمة أمرًا حيويًا لتشغيل بكرات الجنزير بدون مشاكل.

التركيب

- تم الانتهاء من الأعمال المدنية لتركيب الخط

- تفريغ المعدات باستخدام الرافعات والرافعات الشوكية

- تموضع مكونات الخط ومحاذاة الخطوط

- تجميع المحطات وفقًا للرسومات

- تسوية الماكينات وتثبيتها على الأساسات

- توصيلات الطاقة والمرافق والهواء المضغوط

- التشغيل التجريبي والاختبار قبل الإنتاج

العملية

- تعديلات الأسطوانة لإعدادات الملف الشخصي

- أدلة الدخول بمحاذاة عرض الملف

- عمليات التشغيل التجريبية للتحقق من تدفق الشريط والملف الشخصي المشكل

- مراقبة سرعة الخط والمحركات والطاقة

- نظام تغذية لضمان تغذية ثابتة للمواد

- مستشعرات لاكتشاف الاختناقات أو الأعطال

- تشحيم الأجزاء المتحركة

- صيانة النظام الهيدروليكي

- تغيير الأدوات حسب الجدول الزمني للإنتاج

إن اتباع ممارسات موحدة للتركيب والتشغيل يعزز الإنتاجية.

صيانة معدات تشكيل لفة الجنزير

الصيانة الوقائية هي المفتاح لاستمرار عمل القوالب الدوارة.

الصيانة المجدولة

- الفحوصات اليومية لمحاذاة البكرة، وتوجيه الشريط

- فحص المحركات والمحامل وعلب التروس

- مراقبة مستويات الزيت في المكونات الهيدروليكية

- تنظيف خزانات PLC، ومرشحات الهواء

- ملاحظة تآكل اللفافة والشريط

- فحص الأنظمة الكهربائية والهيدروليكية

- شد السحابة، وتشحيم التروس

- تغيير الزيت، والتشحيم كما هو محدد

الصيانة الشاملة

- إعادة طحن البكرات أو التسطيح الصلب

- إصلاح علبة التروس أو استبدالها

- استبدال المكونات البالية أو التالفة

- تنظيف النظام الهيدروليكي وتغيير السوائل

- تجديد أجهزة PLC

- ترقية أو إعادة برمجة عناصر التحكم

- معايرة الأدوات وأجهزة الاستشعار

صيانة الأعطال

- استكشاف الأعطال والأعطال وإصلاحها

- إصلاح البكرات، أو الأدوات، أو أنظمة التغذية

- إصلاح مشكلات الناقل والتشويش

- الإصلاحات الكهربائية وإعادة التمديدات الكهربائية

- الاستبدال الطارئ للمكونات التالفة

- التشغيل التجريبي والتشغيل التجريبي قبل استئناف الإنتاج

تقلل الصيانة الاستباقية من وقت التوقف عن العمل وتزيد من وقت التشغيل السابق.

مزايا وقيود تشكيل لفات الجنزير

المزايا

- معدلات إنتاج عالية تصل إلى 100 متر/دقيقة

- التشكيل المستمر للمقاطع الجانبية التي يصل طولها إلى 50 قدمًا

- جودة الملف الشخصي المتسقة والقابلة للتكرار

- تفاوتات ضيقة تصل إلى +/- 0.5 مم

- مرونة الأدوات تسمح بتغيير المظهر الجانبي

- تكلفة استثمار أقل مقارنة بالعمليات الأخرى

- وفورات في المواد من القليل من النفايات

- بصمة أصغر من طرق تشكيل المعادن الأخرى

القيود

- غير مناسب للقطع القصيرة والصغيرة

- قيود الحجم من عرض الملف وسماكته

- تعقيد الملف الشخصي المحدود مقابل العمليات الأخرى

- يلزم إجراء تجارب أدوات أعلى للملامح المخصصة

- عمليات ثانوية غالباً ما تكون مطلوبة للفتحات والشقوق وما إلى ذلك.

- قوة الشريط الكبيرة والدقة المطلوبة

- تدابير خاصة للمواد عالية القوة

يساعد فهم كل من الإيجابيات والسلبيات على تحديد التطبيقات المثلى.

كيف يقارن التشكيل بالدلفنة على الجنزير بطرق تشكيل المعادن الأخرى

مقابل ثني المكابح بالضغط على المكابح

- مكابح الضغط تقتصر على الأجزاء الأقصر

- أطنان أقل للتشكيل بالدلفنة

- لا توجد قيود على الطول مع التشكيل بالدلفنة

- ارتفاع تكلفة الأدوات الأولية لمكابح الضغط

- تبديل أسرع على القوالب الدوارة

- تحتاج مكابح المكابس إلى إعداد ماهرة

مقابل بثق الفولاذ

- تشطيب أفضل للسطح مع التشكيل بالدلفنة

- أدوات أبسط تسمح بتغيير التشكيل الجانبي بسرعة

- المزيد من قيود الحجم مع البثق

- تكلفة أقل لأدوات التشكيل بالدلفنة المخصصة

- يحتاج البثق إلى أحجام كبيرة لتبرير التكلفة

- خصائص الصلب المشكل بالدرفلة أكثر اتساقًا

مقابل ختم المعادن

- الختم التدريجي عملية مستمرة أيضًا

- طريقة التشكيل بالدلفنة بطريقة أبسط للقطع الطويلة

- لا توجد مشاكل تجريد مع التشكيل بالدلفنة

- انخفاض تكاليف أدوات تشكيل البكرات القابلة للطي

- يحتاج الختم إلى دقة أكبر في الضرب

- لا يزال التصنيع الثانوي مطلوبًا في كثير من الأحيان

تساعد المفاضلة بين المفاضلات في اختيار العملية المثلى.

التعليمات

ما هي أنواع المواد التي يمكنك دحرجتها؟

التشكيل بالدلفنة مناسب لمعظم الصفائح المعدنية بما في ذلك الفولاذ الطري والفولاذ المقاوم للصدأ والألومنيوم والنحاس والنحاس الأصفر والنحاس الأصفر حتى سمك 6 مم. وباستخدام أدوات خاصة، يمكن لبعض الماكينات تشكيل الفولاذ عالي القوة الذي يزيد عن 1250 ميجا باسكال.

كيف تقوم بتصميم ملف جانبي ملفوف؟

يتضمن تصميم المظهر الجانبي للتشكيل بالدلفنة نمذجة التصميم بمساعدة الحاسوب، وتحديد تسلسلات الانحناء، وتوصيات المواد، وتحليل FEA، وتصميم الأدوات، وتجارب التشكيل بالدلفنة التكرارية لتطوير المظهر الجانبي الأمثل.

ما الذي يحدد سرعة التشكيل بالدلفنة؟

تعتمد السرعة القصوى للإنتاج على عوامل مثل سُمك المادة وطول الخط وتعقيد التشكيل وعدد محطات التشكيل وقوة المحرك وقدرة السرعة المصممة للماكينة.

ما مدى دقة التشكيل بالدلفنة؟

من خلال التكوين المناسب للماكينة، والأدوات الدقيقة، والتحكم في تغذية الشريط، يمكن أن تحقق الأجزاء المشكلة بالدلفنة تفاوتات تفاوتات في الأبعاد تبلغ +/- 0.5 مم (+/- 0.02″)

ما هي تكلفة ماكينة التشكيل بالدلفنة؟

تتباين تكلفة البكرات على نطاق واسع من $50,000 للماكينات الأساسية إلى $5 مليون دولار للخطوط الكبيرة المخصصة. العوامل الرئيسية التي تحدد السعر هي سرعة الإنتاج والحجم ومستوى الأتمتة واحتياجات التخصيص.

كم من الوقت تدوم ماكينة التشكيل بالدرفلة؟

مع التشغيل السليم والصيانة الوقائية، عادةً ما يكون عمر ماكينة تشكيل اللفائف من 15 إلى 20 عامًا. ويمكن للتحديثات الدورية لأجهزة التحكم، والمكونات الهيدروليكية، والأدوات وما إلى ذلك أن تزيد من عمر المعدات.

هل يمكنك لحام مقطع مُشكّل بالدلفنة؟

نعم، يمكن إجراء تصنيع إضافي مثل اللحام على الأجزاء المشكلة بالدرفلة إما عن طريق دمج عمليات ثانوية على الخط أو في عمليات منفصلة.

كيف تحافظ على أدوات التشكيل بالدلفنة؟

تشمل مهام الصيانة الشائعة التشحيم المجدول، والتنظيف اليومي، والفحص البصري للتآكل أو التلف، وإعادة الطحن أو التسطيح الصلب للبكرات حسب الحاجة، واستبدال المكونات التالفة.

لماذا يُعد التشكيل بالدرفلة أفضل من العمليات الأخرى؟

تشمل مزايا التشكيل بالدرفلة السرعات العالية، وعمليات الإنتاج المستمرة، والتفاوتات المتقاربة، وتغييرات التشكيل المرنة، وانخفاض تكلفة الأجزاء الطويلة، وتقليل نفايات المواد مقارنةً بطرق تشكيل المعادن الأخرى.

ما هي السلامة المطلوبة للتشكيل بالدلفنة؟

عناصر السلامة الحرجة هي الحراسة المناسبة للماكينات، والتوقف في حالات الطوارئ، وإيقاف التشغيل في حالات الطوارئ، وإغلاق الصيانة، وأنظمة السلامة الكهربائية، وحراس الناقل، وحماية السمع، ومعدات الحماية لمناولة مخزون اللفائف والأجزاء المشكلة.

استنتاج

التشكيل بالدلفنة عملية فعالة للإنتاج المستمر للمقاطع المعدنية الدقيقة في العديد من الصناعات. توفر خطوط التشكيل بالدلفنة على الجنزير مع محطات تشكيل متعددة إنتاجية عالية للأجزاء الطويلة مثل الألواح والقضبان ومكونات الأسقف.

إن اختيار ماكينة التشكيل المناسبة بناءً على احتياجات المنتج، وتحسين تصميم الخط، والتشغيل والصيانة المناسبين يمكّن التشكيل بالدلفنة من إنتاج القطع المعدنية بدقة وسرعة ومرونة.

وبفضل مزاياها المتمثلة في سرعة الإعداد والتكلفة المنخفضة والمتطلبات البسيطة، من المتوقع أن تشهد ماكينات تشكيل بكرات الجنزير نموًا مستمرًا في السنوات القادمة في مختلف القطاعات.

الأسئلة الشائعة (FAQ)

1) What tolerances are realistic for high-speed track roll forming machines?

- For construction tracks at 0.6–1.2 mm steel: length ±0.5–1.0 mm at 3 m; flange/leg width ±0.2–0.4 mm; bow/camber <1.5 mm per 3 m with inline straightening and laser verification.

2) How do I minimize oil-canning and twist on long tracks and rails?

- Use pre-leveling, symmetrical flower design, anti-twist fixtures, balanced forming passes, and closed-loop stand positioning. Verify with inline laser triangulation and SPC.

3) Can one line handle galvanized, aluminized, and high-strength steel (HSS) without retooling?

- Yes, with cassette tooling and recipe-driven stand offsets. Ensure roll materials/coatings (e.g., D2 with hard chrome or TiN) to avoid pickup on coated steels and adjust pass reductions for HSS springback.

4) What’s the best cutoff for thin-gauge building tracks at high speeds?

- Servo flying shear with carbide or HSS blades for 0.45–1.2 mm; rotary shear preferred above 70–90 m/min to reduce impact marks and extend blade life.

5) How do I estimate motor power for a track roll forming line?

- Sum forming torque (material yield, strip width, thickness, pass reductions) plus friction and cutoff torque; add 20–30% service factor. Many 0.8–1.2 mm construction track lines run 11–22 kW main drives at 40–80 m/min.

2025 Industry Trends for Track Roll Forming Machines

- Digital twins and FEA-first roll design reduce commissioning scrap and time-to-rate.

- Inline vision/laser metrology adoption accelerating for real-time geometry and hole pattern verification.

- Energy efficiency mandates pushing regenerative drives and ISO 50001-aligned reporting.

- Quick-change cassettes and servo stand positioning cut changeovers to under 20 minutes.

- Material mix shifting toward ZM (Zn‑Al‑Mg) coatings and 3rd-gen AHSS for structural tracks.

- Compact “cell” lines with integrated punching, labeling, and bundling for just-in-time projects.

- Safety upgrades: performance level d (ISO 13849-1), better guarding and e-stops standard.

معايير ومقاييس التبني لعام 2025

| متري | 2022–2023 Typical | الأفضل في فئتها لعام 2025 | 2025 Common Range | الملاحظات/المصادر |

|---|---|---|---|---|

| Line speed (0.7–1.0 mm GI track) | 40–80 m/min | 100–140 m/min | 60–110 m/min | Vendor specs; SME and FMA reports |

| Cut length accuracy (3 m) | ±1.0–1.5 mm | ±0.3–0.7 mm | ±0.6–1.0 mm | Encoder + laser verification |

| Changeover time (track sizes) | 45–70 min | 12–20 min | 20–40 min | Cassette tooling; servo presets |

| خردة بدء التشغيل (%) | 3-6% | 1-2% | 1.5–3% | Digital recipes + FEA flowers |

| كثافة الطاقة (كيلوواط ساعة/طن) | 170–230 | 125–165 | 140–190 | إرشادات وزارة الطاقة AMO |

| Inline metrology adoption (%) | 25-35% | 60–75% | 45-60% | MES/QA integration |

| ZM-coated steel use in tracks (%) | ~10–20% | 25–40% | 20-30% | الامتصاص EN 10346 ZM |

مراجع مختارة:

- مكتب التصنيع المتقدم التابع لوزارة الطاقة الأمريكية: https://www.energy.gov/amo

- ISO 50001 Energy management: https://www.iso.org

- EN 10346 (continuous hot-dip coated steels): https://standards.iteh.ai

- AISI Cold-Formed Steel Framing standards: https://www.buildusingsteel.org

- SME—Society of Manufacturing Engineers: https://www.sme.org

- FMA—Fabricators & Manufacturers Association: https://www.fmamfg.org

أحدث الحالات البحثية

Case Study 1: Rapid Changeover Cell for Construction Track SKUs (2025)

Background: A building products OEM producing stud/track profiles needed to switch between 20+ SKUs per shift without losing throughput.

Solution: Implemented cassette roll tooling, servo stand positioning with barcode-recipe recall, inline laser for flange height/bow, and regenerative drives. Integrated MES for lot traceability and SPC.

Results: Changeover reduced from 58 to 18 minutes; FPY improved from 96.5% to 99.0%; startup scrap cut from 4.2% to 1.6%; energy intensity lowered 17% kWh/ton at 90 m/min.

Case Study 2: High-Strength Track for Transit Applications (2024)

Background: A transportation supplier needed AHSS tracks with tight twist control for rail coach interiors.

Solution: Re-optimized flower design using FEA, upgraded rolls to PM M4 with hard chrome, added anti-twist fixtures, and rotary shear cutoff.

Results: Maintained twist below 0.7 mm per 3 m; line speed increased from 35 to 65 m/min; tool life improved 2.3×; warranty claims dropped to near zero.

Sources: AISI cold-formed guidelines; SME tech briefs — https://www.sme.org

آراء الخبراء

- Dr. Ulrich Heine, Head of Roll Design, Data M Sheet Metal Solutions (COPRA RF)

Viewpoint: “FEA-validated pass design has become essential for thin-gauge tracks—especially when switching between ZM coatings and AHSS—to stabilize geometry at higher speeds.”

المصدر: https://www.data-m.de - Ryan Riggins, Director of Product Development, The Bradbury Group

Viewpoint: “Servo stand positioning and cassette tooling are redefining uptime. Sub‑20‑minute changeovers for multi-size construction tracks are now mainstream, not exceptional.”

المصدر: https://bradburygroup.com - Dr. Helen Chen, Senior Materials Engineer, SSAB Americas

Viewpoint: “Third‑generation AHSS offers weight reduction with formability, but roll surface finish and pass reductions must be tuned to avoid edge wave and micro-cracking.”

المصدر: https://www.ssab.com

الأدوات/المصادر العملية

- COPRA RF (roll design and simulation): https://www.data-m.de

- Altair Inspire/Form for roll forming FEA: https://altair.com

- Keyence inline laser/vision metrology: https://www.keyence.com

- Siemens Opcenter (MES/QA for forming): https://www.siemens.com

- AISI Cold-Formed Steel Framing standards: https://www.buildusingsteel.org

- EN 10346 coated steels; ISO 13849 safety controls: https://standards.iteh.ai | https://www.iso.org

- DOE AMO energy management resources: https://www.energy.gov/amo

- FMA and SME technical libraries: https://www.fmamfg.org | https://www.sme.org

آخر تحديث 2025-10-27

سجل التغييرات: Added 5 new FAQs; inserted 2025 trends with benchmark table; provided two recent case studies; compiled expert opinions with sources; added practical tools and standards resources

تاريخ المراجعة التالية ومحفزاتها: 2026-05-15 or earlier if AISI/EN standards update, major OEMs launch sub-20 min universal cassette kits, or DOE updates energy benchmarks for roll forming lines