آلة تشكيل لوحة السقف هي نوع من آلات تشكيل المعادن ، والتي تستخدم على نطاق واسع في عملية تصنيع مواد البناء. يتم تجهيز هذه الآلات بشكل عام بأدوات اللف والضغط لتشكيل لفائف أو صفائح معدنية. في هذه المقالة ، سنغطي ماهية هذه الآلة فيما تفعله وكيف تعمل بالإضافة إلى بعض النصائح المفيدة حول الميزات التي يجب أن تضعها في الاعتبار عند شراء واحدة لمنزلك أو عملك!

ما هي آلة تشكيل لوحة جدار السقف؟

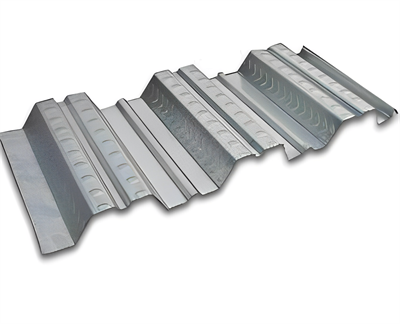

أ آلة تشكيل لوحة الحائط السقف هي آلة صناعية متخصصة لتشكيل ألواح السقف من الصفائح المعدنية. تستخدم الماكينة سلسلة من اللفات لإنشاء ألواح السقف ، والتي يتم بعد ذلك قطعها حسب الحجم وتجميعها في سقف.

آلة التشكيل بالدلفنة للوحة السقف يتم تشغيلها بشكل نموذجي بواسطة محرك ، وتتطلب مساحة كبيرة للتشغيل. تعد الآلات أيضًا باهظة الثمن للشراء والصيانة ، لذا فهي تُستخدم عادةً فقط في المصانع الكبيرة.

كيف تعمل آلة تشكيل لوحة جدار السقف؟

لوحة الحائط السقف تشكيل لفة الجهاز عبارة عن جهاز متخصص سيساعدك على تصنيع ألواح جدران السقف بسرعة وسهولة. تتطلب هذه الماكينة الحد الأدنى من وقت الإعداد ، ويمكنك البدء في دحرجة الألواح الجدارية للسقف بمجرد تشغيل الماكينة. ستحتاج إلى تزويد الماكينة بالمواد المناسبة ، وبعد ذلك ستقوم بالباقي.

الخطوة الأولى في استخدام هذه الآلة هي تجميع آلات تشكيل الأسطوانة. هذه عبارة عن أسطوانات كبيرة تمسك بألواح جدار السقف أثناء تشكيلها. ستحتاج إلى اثنين من آلات التشكيل على الأقل ، ويمكنك إضافة المزيد إذا لزم الأمر. والخطوة الثانية هي تحميل لوح لوح جدار السقف في أحد صانعي الأسطوانة. تأكد من لف الصفيحة بالكامل بحيث تشكل أسطوانة محكمة.

بمجرد تحميل لوحة جدار السقف في أحد صانعي الأسطوانة ، استخدم عناصر التحكم الموجودة على الماكينة لبدء تشكيل اللوحة. ستتحرك أدوات تشكيل الأسطوانة على طول الورقة ، وتضغط عليها لأسفل وتجبرها على الشكل الذي تحدده. تستغرق العملية حوالي 45 دقيقة ، ولكن في حالة وجود أي أخطاء أو مشاكل في تشكيل اللوحة ، يمكنك إيقافها وتصحيحها قبل المتابعة.

بمجرد تشكيل لوحة جدار السقف ، يجب قطعها حسب الحجم. يمكن القيام بذلك باستخدام منشار أو سلسلة من آلات القطع المصممة خصيصًا لهذا الغرض.

مكونات آلة تشكيل لوحة السقف

تتكون آلة تشكيل لوحة السقف بشكل أساسي مما يلي:

- جهاز القطع الذي يمكنه قطع الألواح بأحجام وأشكال مختلفة حسب متطلبات العميل.

- جهاز التشكيل بالدلفنة الذي سيشكل ألواح جدار السقف عن طريق ضغطها وربطها ببعضها البعض.

- جهاز الطلاء الذي يقوم بطلاء ألواح جدران السقف بمادة لاصقة قوية لجعلها مقاومة للماء والحرارة.

أنواع آلة تشكيل لوحة جدار السقف

هناك ثلاثة أنواع أساسية من آلات تشكيل ألواح الجدران السقفية: نوع الحزام ونوع الشفرة ونوع اللولب.

آلة تشكيل لوحة الجدار للسقف من نوع الحزام: إن آلة تشكيل لوحة الجدار للسقف من نوع الحزام تتكون أساسًا من محرك ، ونظام قيادة ، وحزام ناقل ، وقالب. يقوم المحرك بتدوير نظام القيادة ، والذي يحرك الحزام الناقل للأمام بسرعة ثابتة. عندما يتحرك حزام النقل للأمام ، فإنه يتصل بالقالب من جانب واحد ويدفعه إلى الأسفل. يؤدي هذا إلى ضغط الصفيحة المعدنية في الشكل المطلوب.

آلة التشكيل بالدلفنة للوح الجدار للسقف من نوع الشفرة: إن آلة تشكيل لوحة الجدار للسقف من نوع الشفرة مشابهة لنوع الحزام من حيث أنها تحتوي أيضًا على محرك ، ونظام قيادة ، وقالب. ومع ذلك ، بدلاً من استخدام حزام ناقل لتحريك الصفائح المعدنية ، تستخدم أنواع الشفرات شفرات على جانبي الصفيحة المعدنية لتقطيعها إلى الأشكال المرغوبة.

آلة التشكيل بالدلفنة للوحة السقف من النوع اللولبي: إن آلة تشكيل لوحة السقف من النوع اللولبي فريدة من نوعها من حيث أنها لا تستخدم شفرات أو حزام ناقل لتحريك الصفائح المعدنية حولها ؛ بدلاً من ذلك ، تستخدم البراغي لإنشاء الأشكال المرغوبة.

استنتاج

تعمل آلة تشكيل لوحة السقف عن طريق تغذية الألواح في قالب يشكلها بالشكل المطلوب. الآلة قادرة على القيام بذلك بدقة كبيرة ، مما يعني أنه يمكنك التأكد من أن اللوحات الخاصة بك ستبدو بالضبط كما تريدها. إذا كنت تبحث عن طريقة لتحسين جماليات الممتلكات الخاصة بك دون الحاجة إلى إنفاق الكثير من المال ، ففكر في الاستثمار في آلة تشكيل ألواح الجدران على السقف.

الأسئلة الشائعة الإضافية (FAQ)

1) What materials can a roof wall panel roll forming machine process?

Most machines handle galvanized steel (G90/G60), Galvalume, pre-painted steel, aluminum (3000/5000 series), and occasionally copper or stainless. Typical thickness range is 0.3–1.0 mm for wall/roof cladding; standing seam machines may run 0.4–0.8 mm for best seam quality.

2) How accurate are modern roof/wall panel roll formers on profile dimensions?

With servo feeders and encoder feedback, ±0.5–1.0 mm cut length accuracy and tight profile tolerances are common. Inline gauging and auto-stand positioning further reduce cumulative error across stations.

3) What upstream and downstream equipment do I need?

Upstream: decoiler (manual or hydraulic), coil car, and straightener/leveler. In-line: servo feeder, roll tooling stations, emboss/corrugation if required, and punching/notching. Downstream: flying shear, stacker, sometimes in-line hemming or sealing for standing seam roof panels.

4) How do I minimize oil-canning on flat wall panels?

Use coil with proper crown/flatness, add light embossing or micro-corrugation, keep pass design balanced, maintain consistent strip tension, and control line speed through bends. Adequate leveling (4–7 roll leveler) helps.

5) What maintenance matters most for uptime?

Daily: clean rolls, check alignment and lubrication. Weekly: verify roll gaps, inspect bearings and guarding. Quarterly: calibrate encoder/length measurement, check hydraulic hoses and electrical connections. Keep spare wear parts (bearings, blades, sensors) on-site.

2025 Industry Trends: Roof/Wall Panel Roll Forming

- Servo automation and auto-stand positioning reduce changeover to under 30–45 minutes for multi-profile lines.

- Vision-based setup verification cuts first-run scrap on color-coated coils.

- Energy-efficient IE5 motors with regenerative drives lower kWh per ton by 10–20%.

- Demand growth for insulated and high-weatherability profiles drives integrated punching/notching and in-line sealant application.

- Digital traceability (OPC UA, QR/DMC marking) increasingly required for facade projects and warranty management.

2024–2025 Benchmarks for Roof/Wall Panel Roll Forming Lines

| مؤشر الأداء الرئيسي | 2024 نموذجي | الأفضل في فئتها لعام 2025 | التأثير العملي | المصادر/الملاحظات |

|---|---|---|---|---|

| Line speed (roof/wall panels) | 20-35 م/دقيقة | 35-60 م/دقيقة | Higher throughput on standard gauges | OEM data, The Fabricator |

| دقة طول القطع (±) | 1.5-2.0 مم | 0.5-1.0 مم | تركيب أفضل، وإعادة عمل أقل | Encoder + servo feed |

| Changeover time (profile/coil) | 90-180 دقيقة | 30–45 min | المزيد من مرونة SKU | Auto-stand, cassettes |

| عائد التمريرة الأولى (FPY) | 96-98% | 98.5-99.5% 98.5-99.5% | Lower scrap on coated coils | Vision/SPC |

| استخدام الطاقة (كيلوواط ساعة/طن) | 110-150 | 90-120 | 10–20% توفير في تكاليف المرافق | محركات الأقراص IE4/IE5 + محركات الأقراص المتجددة |

| Operator staffing | 2-3 | 1-2 | Lower labor cost/line | HMI + guided setup |

المراجع:

- وزارة الطاقة الأمريكية للتصنيع المتقدم: https://www.energy.gov/eere/amo

- ISO 6892 (metal tensile properties) and ISO 13849-1 (machine safety): https://www.iso.org

- المُصنِّع (تقنية التشكيل بالدلفنة): https://www.thefabricator.com

- مؤسسة OPC (OPC UA): https://opcfoundation.org

أحدث الحالات البحثية

Case Study 1: Vision-Guided Setup Improves Coated Panel Quality (2025)

Background: A facade panel producer saw color mismatch claims and edge waviness on pre-painted coils during frequent changeovers.

Solution: Added camera-based roll-gap/offset verification, digital recipes tied to OPC UA tags, and inline surface inspection before the flying shear.

Results: First-pass yield rose from 97.1% to 99.2%; scrap on pre-painted steel fell 55%; changeover time cut from 95 to 42 minutes; annual savings ~$140k.

Case Study 2: Energy Retrofit on Standing Seam Roof Panel Line (2024)

Background: A roofing supplier faced rising electricity costs on a 28-station standing seam line.

Solution: Retrofitted IE5 motors, regenerative drives, and smart idle; optimized lubricants and roll bearings; added compressed-air leak audit.

Results: kWh/ton reduced 18%; unplanned downtime dropped from 7% to 3.5%; TCO per hour fell by $21; retrofit ROI achieved in 12 months.

آراء الخبراء

- Emma Rodriguez, Welding and Joining Technology Director, Lincoln Electric

Key viewpoint: “For standing seam profiles that require in-line seaming or clinching, closed-loop force and speed control at the seam is critical to prevent paint micro-cracking and leaks.”

Source: https://www.lincolnelectric.com - جيسون وو، نائب رئيس قسم الأتمتة، شركة Samco Machinery

Key viewpoint: “Auto-stand positioning with vision confirmation is the fastest path to consistent panel geometry across shifts, especially on high-mix roof and wall panel lines.”

Source: https://www.samco-machinery.com - Dr. Markus Feldmann, Professor of Steel Structures, RWTH Aachen University

Key viewpoint: “Profile stiffness and oil-canning resistance are as much about material flatness and pass schedule as they are about panel geometry—optimize all three for facade performance.”

Source: https://www.rwth-aachen.de

الأدوات/المصادر العملية

- المعايير والسلامة

- ISO 13849-1: سلامة الآلات: https://www.iso.org

- EN 508-1: Roofing products of metal sheet — Specifications for self-supporting products: https://standards.cen.eu

- العملية والجودة

- The Fabricator (roll forming guides): https://www.thefabricator.com

- PMA – Precision Metalforming Association: https://www.pma.org

- AAMA/FGIA technical bulletins for exterior cladding: https://fgiaonline.org

- الاتصال والتحليلات

- مؤسسة OPC (OPC UA): https://opcfoundation.org

- تحليلات Rockwell FactoryTalk Analytics: https://www.rockwellautomation.com

- سيمنز إندستريال إيدج/مايندسفير: https://www.siemens.com

- OEMs and integrators (roof/wall panel focus)

- مجموعة برادبري https://bradburygroup.com

- Dallan S.p.A.: https://www.dallan.com

- Formtek/Mazzella: https://www.formtekgroup.com

آخر تحديث 2025-10-22

سجل التغييرات: Added 5 FAQs focused on materials, accuracy, equipment, oil-canning, and maintenance; inserted 2025 trends with KPI table and references; provided two recent case studies; included expert viewpoints; compiled practical tools/resources for roof/wall panel roll forming

تاريخ المراجعة التالية ومحفزاتها: 2026-04-22 or earlier if new energy efficiency standards, major OEM releases on auto-stand positioning/vision setup, or updates to EN 508/ISO safety standards occur