Функции

- Полностью автоматический профилегибочный станок для производства С-образных профилей предназначен для автоматического изменения размера за счет того, что обе рамы свободно регулируются.

- Система управления PLC с Simatic Panel Touch, посредством настройки, полностью управляется питанием.

- При необходимости может быть доступно устройство для пробивки и резки.

- Auto C отличается высокой эффективностью, простотой в обращении, быстрой сменой формата и безопасностью.

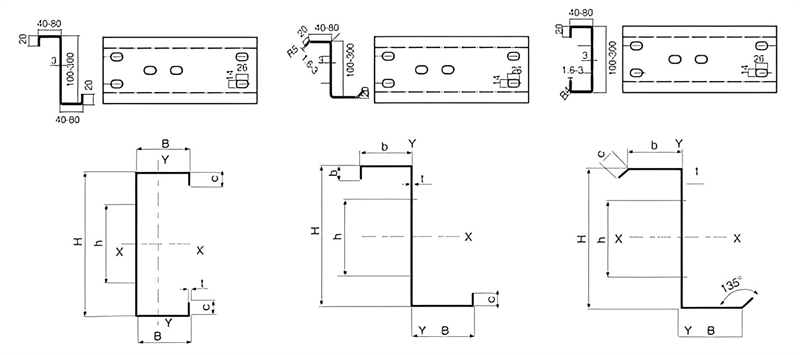

Полностью автоматическая профилегибочная машина для производства С-образных профилей Параметры профиля:

- Толщина: 1,5-3,0 мм

- Ширина полотна варьируется от 80 до 300 мм.

- Высота фланца варьируется от 40 до 80 мм.

Полностью автоматическая профилегибочная машина для производства С-образных профилей Применение:

Готовая продукция широко используется в качестве опоры для крыш и стен в крупномасштабном и среднем строительстве, таком как фабрики, склады, гаражи, выставочные центры, кинотеатры, театры, сады и так далее.

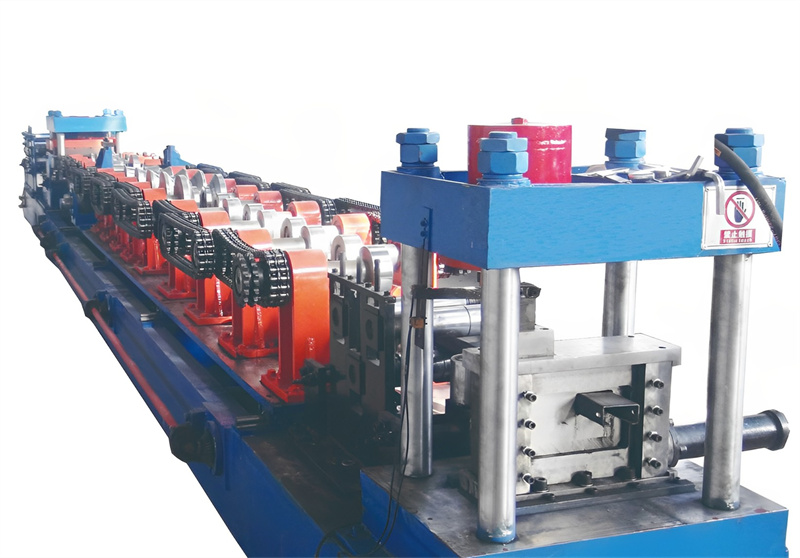

Поток процесса:

Разматыватель — Подача — Выпрямление — Предварительная штамповка — Профилирование — Резка — Выходной стеллаж

Конфигурации машины

| 1. Гидравлический разматыватель |

2. Устройство подачи

|

| 3. Выпрямление |

4. Предварительная штамповка

|

| 5. Профилегибочная машина |

6. Постобрезка

|

| 7. Система управления ПЛК | 8. Выход из стойки |

Чертежи профиля для справки

| Размер секции прогона C | |||||||

|

Модель

|

Размер сечения (мм) | Отверстие Расстояние |

Примечание

|

||||

| ЧАС | Б | Б | С | т | час | ||

| С100 | 100 | 40 | 40 | 15 | 2.0~3.0 | Без штамповки |

Мы можем спроектировать машину в соответствии с требованиями заказчика (с пробивкой среднего отверстия).

|

| С120 | 120 | 50 | 50 | 20 | 2.0-3.0 | 40 | |

| С140 | 140 | 50 | 50 | 20 | 2.0-3.0 |

Регулируемое расстояние между отверстиями

|

|

| С160 | 160 | 60 | 60 | 20 | 2.0-3.0 | ||

| С180 | 180 | 60 | 60 | 20 | 2.0-3.0 | ||

| С200 | 200 | 60 | 60 | 20 | 2.0-3.0 | ||

| С220 | 220 | 70 | 70 | 20 | 2.0-3.0 | ||

| С250 | 250 | 70 | 70 | 20 | 2.0-3.0 | ||

| С300 | 300 | 80 | 80 | 20 | 2.0-3.0 | ||

| Размер сечения Z-прогона | |||||||

|

Модель

|

Размер сечения (мм) | Отверстие Расстояние |

Примечание

|

||||

| ЧАС | Б | б | С | т | час | ||

| Z100 | 100 | 55 | 50 | 20 | 2.0-3.0 | 40 |

Мы можем спроектировать машину в соответствии с запросами заказчика (с пробивкой среднего отверстия или пробивкой фланцев).

|

| Z120 | 120 | 55 | 50 | 20 | 2.0-3.0 |

Регулируемое расстояние между отверстиями

|

|

| Z140 | 140 | 55 | 50 | 20 | 2.0-3.0 | ||

| 2150 | 160 | 67 | 61 | 20 | 2.0-3.0 | ||

| Z160 | 180 | 67 | 61 | 20 | 2.0-3.0 | ||

| 2180 | 200 | 67 | 61 | 20 | 2.0-3.0 | ||

| 2200 | 220 | 67 | 61 | 20 | 2.0-3.0 | ||

| Z250 | 250 | 78 | 72 | 20 | 2.0.3.0 | ||

| Z280 | 280 | 78 | 72 | 20 | 2.0-3.0 | ||

| 2300 | 300 | 78 | 72 | 20 | 2.0-3.0 | ||

Как достигается автоматизация полностью автоматизированной вальцовочной машины?

Автоматизация полностью автоматизированной вальцовочной машины достигается за счет интеграции различных компонентов и технологий, которые работают вместе для автоматизации производственного процесса. Вот ключевые элементы, которые способствуют автоматизации:

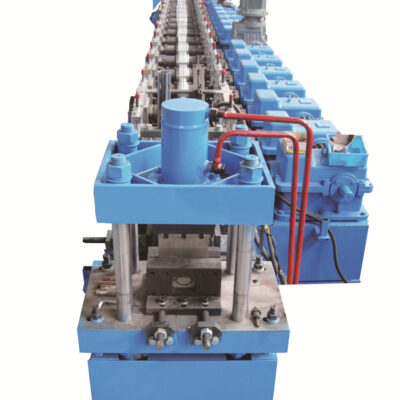

- Система управления: Сложная система управления лежит в основе автоматизации. Она включает в себя программируемые логические контроллеры (ПЛК) или системы числового программного управления (ЧПУ), которые управляют и координируют работу машины. Система управления получает входные данные от датчиков и дает указания различным компонентам для автоматизированного функционирования.

- Датчики: Датчики используются для обнаружения и измерения различных параметров, таких как положение материала, размеры, скорость и выравнивание. Они обеспечивают обратную связь в реальном времени с системой управления, позволяя ей вносить коррективы и соответствующим образом управлять работой машины.

- Система автоматической подачи: Автоматическая система подачи, часто оснащенная моторизованными или гидравлическими разматывателями, отвечает за размотку и подачу сырья (металлического рулона) в линию формирования рулона без ручного вмешательства. Она может включать датчики для обеспечения надлежащего натяжения и выравнивания материала.

- Станции формовки валков: Станции валковой формовки состоят из нескольких комплектов валков и формовочных инструментов. Они предназначены для постепенной формовки сырья в желаемый профиль. Автоматизированные механизмы регулировки, приводимые в действие двигателями или приводами, контролируют положение и настройки валков для достижения точного формования.

- Механизм резки: Автоматический механизм резки используется для резки сформированных профилей до нужной длины. Это может быть летающая система резки, которая режет профили без остановки производственной линии. Операция резки синхронизируется с системой управления для точной и последовательной резки.

- Измерение и контроль длины: Устройства измерения длины, такие как энкодеры или лазерные датчики, используются для точного измерения длины формируемых профилей. Система управления использует эту информацию для управления механизмом резки и обеспечения резки профилей нужной длины.

- Системы штабелирования или выгрузки: Для обработки готовых профилей используются автоматизированные системы укладки или выгрузки. Они могут включать конвейерные системы, роботизированные манипуляторы или другие механические устройства, которые собирают, укладывают и организуют профили для дальнейшей обработки или упаковки.

Благодаря интеграции этих компонентов и технологий полностью автоматизированная вальцовочная машина обеспечивает бесперебойную координацию, контроль и регулировку различных этапов производственного процесса. Автоматизация сводит к минимуму ручное вмешательство, повышает эффективность производства, улучшает точность и обеспечивает стабильное качество продукции.

преимущество oem c обрешеткой вальцовочного станка

- Персонализация: Как OEM-машина, она может быть настроена в соответствии с конкретными требованиями и проектными спецификациями заказчика. Это обеспечивает гибкость при производстве обрешетки C различных размеров, форм и габаритов.

- Качество и точность: Станки OEM, как правило, спроектированы и изготовлены из высококачественных материалов и с использованием передовых технологий. Они обеспечивают превосходную точность в процессе формирования валков, гарантируя точное и стабильное производство обрешетки C.

- Эффективность и производительность: Станки C Purlin Roll Forming разработаны для высокоскоростного производства, что обеспечивает эффективность производственных процессов. Функции автоматизации и усовершенствованные средства управления станка OEM повышают производительность и снижают требования к ручному труду.

- Экономия затрат: Инвестируя в OEM-машины, производители могут добиться экономии затрат в долгосрочной перспективе. Высокая скорость производства, сокращение отходов материалов и эффективное использование ресурсов способствуют общему снижению затрат и повышению рентабельности.

- Надежность и долговечность: Машины OEM создаются с учетом требований долговечности, с использованием высококачественных компонентов и прочной конструкции. Это обеспечивает надежную и продолжительную работу, минимизируя время простоя и затраты на техническое обслуживание.

- Техническая поддержка: Производители комплектующих обычно предоставляют комплексную техническую поддержку и послепродажное обслуживание. Это включает в себя помощь в установке, обучение, устранение неисправностей и наличие запасных частей. Наличие надежной технической поддержки может помочь производителям максимально увеличить производительность и срок службы машины.

- Конкурентное преимущество: Использование OEM станка для формирования рулонов C обрешетки может обеспечить конкурентное преимущество на рынке. Способность эффективно и качественно производить высококачественную обрешетку C может выделить производителя среди конкурентов, что приведет к увеличению доли рынка и удовлетворенности клиентов.

Профилегибочная машина для C-профиля: что это такое и как она работает?

Верхний крен Пурлин 6 к формируя машину используемую в проектах строительства

Как профилегибочная машина AC Purlin может помочь вашему бизнесу работать бесперебойно?

Отзывы

Отзывов пока нет.