Рулонное оборудование - это тип оборудования, используемый для производства таких изделий, как сталь, алюминий и ПВХ, путем прессования их в валках различной формы. Существует несколько различных типов валковых формовочных машин, которые выполняют одну и ту же функцию, но используют разные материалы. В статье "5 типов валковых машин и их применение" описаны различия между каждым типом машин.

Что такое профилегибочная машина?

А профилегибочная машина это тип станка, который используется для придания металлу форм и размеров, невозможных при использовании других типов станков. Этот процесс осуществляется путем пропускания металла через ряд роликов, каждый из которых имеет немного другую форму. Затем металл проходит через ролики под действием гидравлического давления, что позволяет ему принять новую форму.

Станки для формовки рулонов используются в различных отраслях промышленности, включая автомобильную, аэрокосмическую, строительную и производство бытовой техники. Они также используются для создания деталей для потребительских товаров, таких как велосипеды и газонокосилки. Кроме того, валковые машины могут использоваться для создания предметов искусства или скульптур.

Типы профилегибочных машин

Существует несколько различных типов валковых формовочных машин, каждая из которых предназначена для определенной цели. Ниже приведен обзор наиболее распространенных типов валковых формовочных машин и того, для чего они обычно используются:

- Универсальный валковый формовочный станок: Универсальная вальцовочная машина - самый универсальный тип оборудования, способный выполнять самые разные задачи. Они могут использоваться для создания любых деталей - от простых форм до сложных деталей с множеством изгибов.

- Резьбонакатный станок: Резьбонакатные станки предназначены специально для создания резьбы на крепеже и других мелких деталях. Эти станки используют серию плашек для накатывания резьбы на деталь, обеспечивая более прочный и точный захват, чем традиционные методы нарезания резьбы.

- Станок для формовки проволоки: Станок для формовки проволоки используется для создания всевозможных форм из проволоки. Эти машины могут сгибать, скручивать и резать проволоку, создавая всевозможные фигуры - от простых крючков до сложных скульптур.

- Гидравлический пресс: Гидравлический пресс - это мощная машина, использующая жидкость под высоким давлением для придания формы металлу и другим материалам. Гидравлические прессы обычно используются для штамповки, ковки и обработки листового металла.

- Станок для лазерной резки: Станок лазерной резки использует мощный лазерный луч для резки таких материалов, как металл, стекло или пластик. Станки для лазерной резки часто используются для точных работ, например, для создания электрических компонентов или медицинских приборов.

-

Storage Rack Shelf Box Panel Making Machine Steel Storage Rack System Box Beam Roll Forming Line

Storage Rack Shelf Box Panel Making Machine Steel Storage Rack System Box Beam Roll Forming Line -

Профилегибочная машина для виноградников

Профилегибочная машина для виноградников -

Профилегибочная машина Sigma Purlin с автоматическим изменением размера

Профилегибочная машина Sigma Purlin с автоматическим изменением размера -

Профилегибочная машина Z Purlin с автоматическим изменением размера

Профилегибочная машина Z Purlin с автоматическим изменением размера -

Профилегибочная машина для настила пола

Профилегибочная машина для настила пола -

Профилегибочная машина для вертикальной опоры стеллажа для хранения Omega с секцией C

Профилегибочная машина для вертикальной опоры стеллажа для хранения Omega с секцией C -

Профилегибочная машина для производства стальных коробок

Профилегибочная машина для производства стальных коробок -

Профилегибочная машина для производства стальных балок коробчатого сечения для полочной колонны

Профилегибочная машина для производства стальных балок коробчатого сечения для полочной колонны -

Профилегибочная машина для производства ступенчатой балки P-образной балки для поддонов

Профилегибочная машина для производства ступенчатой балки P-образной балки для поддонов

для чего используются различные типы валковых формовочных машин?

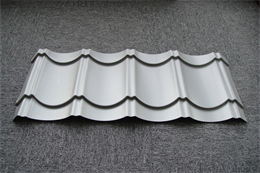

Рулонные машины используются для создания различных видов продукции. Среди наиболее распространенных областей применения валковых машин - создание панелей для крыш и стен, обрамлений для дверей и окон, а также труб и трубок.

Рулонные машины также могут использоваться для создания различных других изделий, включая детали кузова автомобиля, металлическую мебель и детали бытовой техники. При правильной оснастке валковая машина может производить практически любые металлические изделия, которые вам нужны.

преимущества различных типов валковых формовочных машин

- Повышение производительности - вальцовочная машина может помочь повысить производительность вашего производственного процесса. Это связано с тем, что она может ускорить процесс и позволить вам производить больше продукции за более короткий промежуток времени.

- Сокращение расходов - Использование валковой формовочной машины также может помочь сократить расходы, связанные с производственным процессом. Это связано с тем, что она помогает сократить количество производимого брака, а также время, необходимое для производства каждого изделия.

- Повышение качества - использование профилирование Машина также может привести к повышению качества готовой продукции. Это связано с тем, что процесс помогает обеспечить правильное формирование каждого изделия с постоянными размерами.

- Повышенная гибкость - Еще одним преимуществом использования валковой формовочной машины является ее повышенная гибкость. Это означает, что вы можете легко изменить форму или размер выпускаемой продукции без необходимости приобретать новое оборудование или переналаживать уже имеющееся.

- Повышение безопасности - Наконец, использование вальцовочного станка может также способствовать повышению безопасности на вашем рабочем месте. Это связано с тем, что процесс помогает устранить острые края на готовых изделиях, что может предотвратить травмы в процессе производства или при использовании продукции.

Вывод

На рынке представлено множество различных типов валковых формовочных машин, каждая из которых обладает своими уникальными возможностями. При выборе валковой машины для своего бизнеса важно учитывать тип продукции, которую вы будете производить, и требования к объему производства. С таким количеством доступных вариантов обязательно найдется вальцовочная машина, которая идеально подойдет для ваших нужд.

Часто задаваемые вопросы

Что такое процесс профилирования?

Профилирование — это непрерывный процесс, при котором листовой металл преобразуется в заданную форму с использованием последовательных наборов сопряженных валков, каждый из которых вносит лишь постепенные изменения в форму. Сумма этих небольших изменений формы составляет сложный профиль.

Часто задаваемые вопросы (FAQ)

1) В чём основные различия между универсальными, кассетными и специализированными профилегибочными машинами?

- Универсальные машины обрабатывают широкий диапазон с регулируемым инструментом, но уступают в скорости и крайней точности. Кассетные системы позволяют быстро менять предустановленные наборы валков для повторяемых переналадок на несколько профилей. Специализированные машины оптимизированы под один профиль, обеспечивая максимальную производительность и точность за счёт гибкости.

2) Какие материалы могут обрабатывать современные профилегибочные машины помимо стали?

- Обычные: оцинкованная и Galvalume сталь (ASTM A653), предокрашенная сталь (ASTM A755), нержавеющая (A240), алюминий 3xxx/5xxx, а также медь или цинк для архитектурных элементов. Некоторые линии также формят высокопрочную низколегированную сталь (HSLA) до 550–700 МПа с доработанными проходами и более мощными приводами.

3) Как оценить производственную скорость для конкретного профиля?

- Базовая скорость зависит от сложности профиля, толщины/прочности материала, смазки и системы резки. Типичные диапазоны: 20–80 м/мин для каналов/накладок, 12–40 м/мин для сложной кровли/стоячего фальца, 8–25 м/мин для тяжёлых прогонов. Проверяйте на заводских пробных запусках с вашим составом рулона.

4) В чём разница между летучими ножницами и системами стоп-рез?

- Летучие ножницы режут на ходу, сохраняя скорость и минимизируя потери цикла — идеальны для средней/высокой производительности. Системы стоп-рез останавливают линию для каждого реза, проще и дешевле, но ограничивают скорость и могут повредить покрытия при плохой синхронизации.

5) Как профилегибка сравнивается с гибкой на прессе или экструзией для длинных профилей?

- Профилегибка превосходит в массовом производстве последовательных длинных деталей с жёсткими допусками и низкими отходами. Прессовая гибка подходит для коротких серий/прототипов и простых изгибов. Экструзия (алюминий) позволяет сложные полые формы, но с более высокими затратами на матрицы и иными механическими свойствами.

Тенденции развития промышленности в 2025 году для рулонных формовочных машин

- Умная переналадка: Загрузка рецептов по штрих-коду/QR и сервофиксация сокращают отходы при настройке и время переналадки на 30–60 %.

- Материалы повышенной прочности: Растущий спрос на HSLA и продвинутые покрытые стали требует жёстких стоек, больших валков и оптимизированных проходов.

- Оптимизация энергии: Регенеративные приводы и интеллектуальный холостой ход снижают энергопотребление на 10–18 %.

- Встроенный контроль качества: Лазерное измерение и инспекция поверхности камерами передают данные на панели SPC в реальном времени.

- Расширение применения портативной/на объекте формовки для оболочек зданий и монтажных рельсов солнечных панелей, сокращая логистические повреждения и сроки поставки.

Снимок данных 2025

| Метрика (2025) | Типичное значение/диапазон | Влияние на профилегибочные машины | Источник |

|---|---|---|---|

| Время переналадки с кассетным инструментом | 15–45 минут | Гибкость для нескольких профилей с меньшим простоёмом | FFJournal, обзоры OEM (Bradbury, Dallan) |

| Точность длины реза (летучий нож) | ±0,3–0,8 мм | Снижение переделок, лучшая подгонка | Технические паспорта OEM |

| Снижение энергии за счёт регенеративных приводов | 10–18% кВт·ч/т | Снижение эксплуатационных затрат на линиях интенсивной работы | Инструкции по применению ABB/Siemens |

| Внедрение встроенного лазерного измерения | 50–70 % новых линий | Быстрее настройка, интеграция SPC | Опросы отрасли; Keyence/Micro-Epsilon |

| Возможности формовки HSLA | До 550–700 МПа предел текучести | Требует жёстких рам, оптимизированных проходов | WorldSteel, заметки OEM по применению |

Авторитетные ссылки:

- Стандарты ASTM (A653/A755/A240): https://www.astm.org

- Всемирная ассоциация производителей стали: https://worldsteel.org

- Ассоциация металлических конструкций: https://www.metalconstruction.org

- Встроенная метрология Keyence: https://www.keyence.com

- Приводы Siemens/ABB: https://new.siemens.com, https://new.abb.com/drives

Последние исследования

Кейс-стади 1: Кассетная линия объединяет производство нескольких профилей (2025)

Предыстория: Производитель строительных изделий эксплуатировал три специализированные линии для накладок, каналов и коньковых элементов с длительной переналадкой и высоким объёмом незавершённого производства.

Решение: Установлена кассетная профилегибочная машина с серворегулировкой зазоров валков и управлением рецептами по штрих-коду; добавлены летучий нож и автоматический штабелер.

Результаты: Время переналадки сократилось с 90 до 32 минут; выход первого отбракованного изделия улучшился с 93,2 % до 97,4 %; энергопотребление на тонну снизилось на 15 %; годовая экономия ~340 тыс. долл.

Кейс-стади 2: Модернизация для HSLA в монтажных рельсах солнечных панелей (2024)

Предыстория: Поставщик оборудования для солнечных систем перешёл с обычной стали на HSLA 550 МПа для снижения веса при сохранении прочности.

Решение: Усилены стойки и валки, доработан дизайн проходов, добавлена прогрессивная смазка и встроенный лазерный контроль размеров.

Результаты: Скорость линии сохранена на 28 м/мин (базовая 30 м/мин) с точностью ±0,5 мм; отходы сократились на 1,6 п.п.; использование рулона улучшилось на 2,3 %.

Мнения экспертов

- Прия Раман, директор по разработке, Bradbury Group

«Для операций с множеством SKU кассетные системы предлагают наилучшие общие затраты на владение — гибкость без ущерба допускам, особенно в сочетании с цифровыми рецептами». - Доктор Хавьер Моралес, материаловед, исследователь-сотрудник WorldSteel

«Формовка HSLA требует тщательного распределения деформации по проходам и контроля отдачи. Несколько дополнительных станций сохраняют целостность покрытия при достижении жёстких углов». - Ханна О’Лири, старший консультант по автоматизации, Siemens Digital Industries

«Комбинируйте сервоприводы с встроенными измерениями. Замкнутый контур регулировки длины и шага отверстий-рез устраняет большинство отходов при разгоне».

Практические инструменты/ресурсы

- Стандарты и данные по материалам

- ASTM A653/A755/A240: https://www.astm.org

- Ресурсы World Steel Association: https://worldsteel.org

- Проектирование и симуляция

- КОПРА РФ: https://www.datam.de

- Altair Inspire/Forming: https://www.altair.com

- Метрология и качество

- Встроенные лазерные системы Keyence: https://www.keyence.com

- Micro-Epsilon: датчики профилей https://www.micro-epsilon.com

- Эксплуатация и обслуживание

- UpKeep CMMS: https://www.onupkeep.com

- Fiix CMMS: https://www.fiixsoftware.com

Совет по внедрению: Запрашивайте заводские испытания на вашем реальном составе рулона (основа, толщина, покрытие) для подтверждения скорости, точности резки, шага отверстий-рез и отделки поверхности перед покупкой.

Последнее обновление: 2025-10-23

Изменения: Добавлено 5 целевых FAQ; вставлены тренды 2025 г. с таблицей данных и источниками; приведены два недавних кейс-стади; включены мнения экспертов; собраны практические инструменты/ресурсы с советом по внедрению.

Дата следующего пересмотра и триггеры: 2026-05-15 или ранее в случае обновления рекомендаций ASTM или WorldSteel, выпуска крупными OEM новых спецификаций для кассетной/HSLA-формовки или изменения эталонов внедрения встроенной метрологии.