Общие проблемы и решения для Машины для формирования рулонов являются важнейшим аспектом поддержания эффективности и производительности этих машин. Несмотря на многочисленные преимущества, рулоноформовочные машины C могут сталкиваться с проблемами, которые замедляют производство или снижают качество готовой продукции. Выявление этих проблем и поиск решений имеет решающее значение для обеспечения оптимальной работы оборудования и предотвращения дорогостоящих простоев.

В этой статье мы рассмотрим некоторые из наиболее распространенных проблем, которые могут возникнуть при использовании машин для формирования рулонов C-каналов, и предложим практические решения для их устранения. Понимая эти проблемы и внедряя соответствующие решения, предприятия могут снизить риск задержек в производстве, минимизировать отходы и оптимизировать производительность своих машин для формирования рулонов C-каналов.

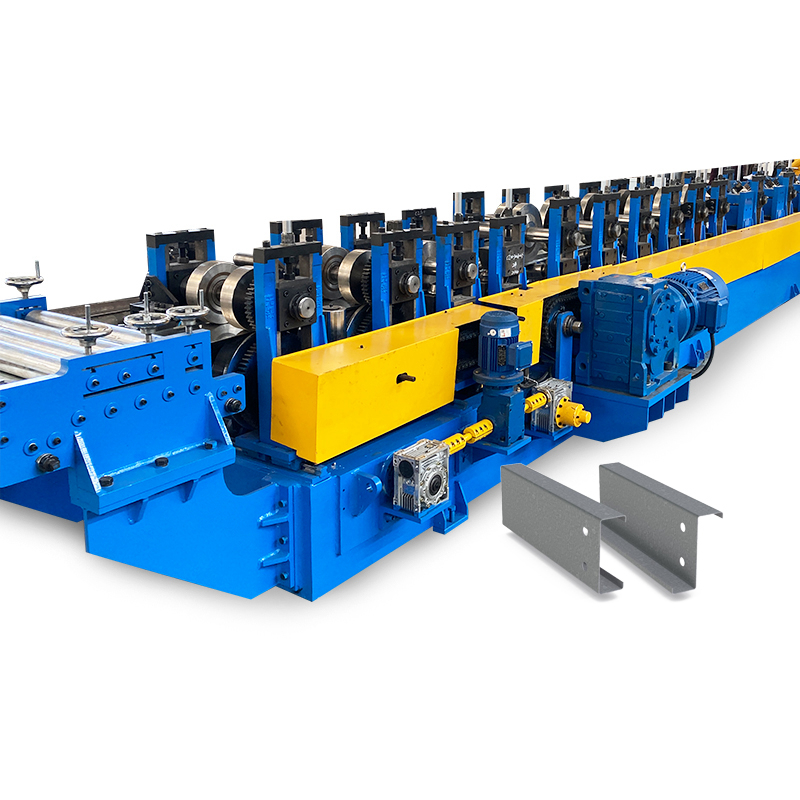

Общие проблемы станков для формовки рулонов C

Существует несколько общих проблем, которые могут возникнуть при использовании рулонных машин для формирования C-каналов, в том числе:

- Проскальзывание материала: Проскальзывание материала может произойти, когда формируемый материал не удерживается на месте во время процесса формирования. Это может привести к неровным краям, неправильным размерам и напрасно потраченным материалам. Основной причиной проскальзывания материала является неправильное обращение с материалом или недостаточная смазка.

- Неровные края: Неровные края могут возникнуть при неравномерной подаче материала в машину или при неправильном выравнивании роликов. Это может привести к появлению каналов C с несоответствующей шириной и толщиной, что снижает качество готовой продукции.

- Застревание машины: Заедание может произойти, когда формуемый материал застревает в машине. Это может привести к повреждению машины и задержке производства. Застревание может быть вызвано несколькими факторами, включая неправильное обращение с материалом, недостаточную смазку или износ деталей.

- Неточность размеры: Неточные размеры могут возникнуть при неправильной настройке станка или при неправильной подаче материала в станок. В результате каналы C могут быть слишком короткими, слишком длинными или вообще иметь неправильные размеры.

Эти проблемы могут существенно повлиять на производственный процесс, привести к нерациональному использованию материалов, увеличению времени простоя и снижению качества продукции. Очень важно определить причину каждой проблемы и внедрить соответствующие решения, чтобы предотвратить их повторение в будущем. В следующем разделе мы рассмотрим некоторые решения этих распространенных проблем.

Причины и решения проблемы станков для формовки рулонов C

Вот некоторые возможные причины и решения распространенных проблем, которые могут возникнуть при использовании рулонных машин для формирования С-каналов:

- Проскальзывание материала: Проскальзывание материала может быть вызвано неправильным обращением с материалом или недостаточной смазкой. Для решения этой проблемы предприятия могут внедрить более эффективные процессы обработки материала, например, обеспечить надежную фиксацию материала в процессе формования. Кроме того, предприятия могут увеличить количество используемой смазки, чтобы уменьшить трение и предотвратить проскальзывание.

- Неровные края: Неровные края могут быть вызваны несколькими факторами, включая неправильную подачу материала и смещение роликов. Чтобы решить эту проблему, предприятия могут обеспечить равномерную подачу материала в машину и правильное выравнивание роликов. Кроме того, регулярный осмотр машины и замена изношенных деталей могут предотвратить возникновение этой проблемы.

- Застревание машины: Застревание станков может быть вызвано различными факторами, включая неправильную обработку материалов, недостаточную смазку или износ деталей. Чтобы решить эту проблему, предприятия могут внедрить более эффективные процессы обработки материалов, увеличить количество используемой смазки и регулярно осматривать машину, чтобы выявить изношенные детали и заменить их до того, как они станут причиной заклинивания.

- Неточные размеры: Неточность размеров может быть вызвана неправильными настройками станка или неправильной подачей материала. Для решения этой проблемы предприятия могут обеспечить правильную настройку станка и правильную подачу материала в станок. Регулярное обслуживание и проверка станка также могут предотвратить возникновение этой проблемы.

Выявив причины этих распространенных проблем и внедрив соответствующие решения, предприятия смогут оптимизировать работу своих вальцовочных станков C channel и предотвратить дорогостоящие производственные задержки и потери. Регулярное техническое обслуживание, осмотр и обучение персонала также помогут предприятиям выявить потенциальные проблемы до их возникновения и предотвратить их влияние на производственный процесс.

Техническое обслуживание оборудования для формовки рулонов C

Регулярное техническое обслуживание имеет решающее значение для предотвращения распространенных проблем с рулоноформовочными машинами. Пренебрежение техническим обслуживанием может привести к снижению производительности машины, задержкам в производстве и увеличению времени простоя. Вот несколько советов по обслуживанию рулоноформовочных машин:

- Проверяйте и заменяйте изношенные детали: Со временем детали машины могут изнашиваться, что приводит к снижению производительности и увеличению времени простоя. Регулярный осмотр машины и замена изношенных деталей могут предотвратить это. Кроме того, использование высококачественных запасных частей увеличивает срок службы машины и предотвращает возникновение проблем.

- Обеспечьте правильное выравнивание: Правильное выравнивание имеет решающее значение для обеспечения производства высококачественных C-каналов. Неправильная центровка роликов может привести к проскальзыванию материала и неровным краям, что снижает качество готовой продукции. Регулярная проверка и регулировка выравнивания роликов может предотвратить возникновение этой проблемы.

- Регулярно очищайте машину: Пыль, мусор и другие загрязнения могут скапливаться на машине, что приводит к снижению производительности и увеличению времени простоя. Регулярная очистка машины, включая ролики и другие компоненты, может предотвратить это. Кроме того, использование соответствующих смазочных материалов может предотвратить прилипание загрязнений к машине и уменьшить необходимость в очистке.

- Внедрите график профилактического обслуживания: Составление графика профилактического обслуживания поможет предприятиям выявлять потенциальные проблемы до их возникновения и предотвращать дорогостоящие простои. Это может включать регулярные осмотры, смазку и замену изношенных деталей до их выхода из строя.

Выполняя эти рекомендации по техническому обслуживанию, предприятия могут обеспечить оптимальную работу своих рулонных машин C channel и предотвратить возникновение типичных проблем. Кроме того, регулярное техническое обслуживание может увеличить срок службы машины и снизить необходимость в дорогостоящем ремонте или замене.

Контроль качества станков для формовки рулонов C

Контроль качества необходим для предотвращения распространенных проблем с рулоноформовочными машинами. Внедрение стратегий контроля качества может помочь предприятиям выявить проблемы на ранней стадии и предотвратить их влияние на производственный процесс. Вот несколько стратегий для осуществления контроля качества:

- Проводите регулярные проверки: Регулярные проверки помогут выявить потенциальные проблемы с машиной или производственным процессом. Это может включать в себя проверку изношенных деталей, несоосности роликов и других проблем, которые могут повлиять на качество готовой продукции.

- Внедрите контрольные точки контроля качества: Чтобы убедиться, что каждый произведенный C-канал соответствует требуемым стандартам качества, можно использовать контрольные точки контроля качества. Это может включать в себя проведение проверок на различных этапах производственного процесса для выявления проблем до того, как они станут более значительными.

- Используйте статистический контроль процессов: Статистический контроль процессов - это метод мониторинга производственного процесса и выявления любых тенденций или закономерностей, которые могут указывать на потенциальные проблемы. Анализируя данные производственного процесса, предприятия могут выявлять проблемы до того, как они станут значительными, и принимать меры по их устранению.

- Обучите сотрудников: Обучение сотрудников стандартам и процедурам контроля качества поможет обеспечить соответствие производственного процесса требуемым стандартам качества. Это может включать обучение тому, как выявлять потенциальные проблемы и как осуществлять корректирующие действия.

Внедряя эти стратегии контроля качества, предприятия могут предотвратить распространенные проблемы с машинами для формовки С-каналов и гарантировать, что каждый произведенный С-канал соответствует требуемым стандартам качества. Кроме того, эти стратегии помогут предприятиям выявлять потенциальные проблемы на ранней стадии и принимать корректирующие меры, снижая риск задержек производства и потерь.

Машины для формовки швеллеров являются важнейшими инструментами в различных отраслях промышленности, однако они могут столкнуться с распространенными проблемами, которые могут снизить качество готовой продукции и увеличить время простоя. Чтобы предотвратить эти проблемы, предприятия должны определить их причины и внедрить соответствующие решения, такие как улучшение процессов обработки материалов, регулярное техническое обслуживание оборудования и реализация стратегий контроля качества. Регулярные проверки, статистический контроль процессов и обучение сотрудников также играют решающую роль в обеспечении оптимальной производительности оборудования и предотвращении возникновения проблем. Реализуя эти стратегии, предприятия могут обеспечить эффективное и результативное производство высококачественных каналов C.

Часто задаваемые вопросы (FAQ)

1) Как устранить перекос, скручивание или выпуклость на деталях, изготовленных методом роликового формования из С-каналов?

- Проверьте конструкцию проходов на предмет чрезмерной деформации, добавьте устройства против скручивания на выходе, сбалансируйте формовку между верхними и нижними валками и используйте проходы для правки/калибровки. Проверьте корону рулона и остаточное напряжение; рассмотрите возможность снятия напряжения или закалки материала.

2) Что вызывает растрескивание фланцев на С-образных швеллерах из высокопрочной стали (HSS)?

- Чрезмерная деформация за проход, малые радиусы и недостаточная смазка. Уменьшите деформацию за проход, увеличьте внутренний радиус изгиба (≥1-1,5x толщины для HSLA), отполируйте/закалите валки и применяйте высокоэффективные смазочные материалы, не содержащие хлора.

3) Как предотвратить несоответствие ширины полотна и высоты фланца в разных сменах?

- Реализуйте замкнутое ведение кромки, подачу с сервоприводом и цифровые настройки "золотого рецепта" в HMI. Добавьте компенсацию теплового дрейфа и предсменные проверки R&R калибров по ключевым размерам.

4) Почему после формовки наблюдается несоосность пуансона и гиба?

- Смещение времени между перфорацией и формовкой, растяжение рулона или проскальзывание при подаче. Используйте синхронизацию сервопуансонов с линейным энкодером, добавьте пилотные штифты на критических элементах, проверьте давление подающего ролика и зацепление против зазора.

5) Каков самый быстрый способ диагностики первопричины, когда размеры канала C смещаются в середине цикла?

- Используйте трехступенчатую проверку: (1) метрология: проверка длины/углов лазером; (2) механика: проверка положения стоек/зазора между валами с помощью щупов; (3) материал: проверка твердости рулона/отклонение партии коронки. Регистрируйте смены в системе SPC для выявления отклонений, характерных для конкретного прохода.

Тенденции развития промышленности в 2025 году для станков для формовки рулонов C

- Модернизация сервоотсекателей и позиционирования стоек: Заводы отмечают более быструю переналадку 20-40% и более жесткий допуск по длине ±0,5 мм на швеллерах стоек.

- Предиктивное обслуживание (PdM): Вибрационные/тепловые датчики на коробках передач и подшипниках сокращают время незапланированных простоев на 15-30%.

- Внедрение высокопрочных материалов: Растущее использование сталей с давлением 550-700 МПа в стеллажах и каналах солнечных батарей, требующее пересмотра конструкции проходов и смазочных материалов.

- Встроенное зрение + лазерная метрология: Автоматизированный контроль кромок, отверстий и высоты фланцев позволяет достичь CpK ≥1,33 при скорости >80 м/мин.

- Энергетические панели и приводы рекуперации: кВт/ч на метр снижены на 10-20% благодаря VFD, сервоприводам рекуперации и интеллектуальным режимам холостого хода.

Контрольные показатели и метрики на 2025 год

| KPI (формовка рулонов С) | Базовый уровень 2023 г. | 2025 Лучший в своем классе | Типичный помощник | Источник |

|---|---|---|---|---|

| Время переналадки (кассета с инструментами) | 60-90 мин | 20-35 мин | Позиционирование сервостойки + кассеты | Фабрикант, FMA |

| Лом первой статьи | 3-5% | 1-2% | Проектирование цифровых проходов (COPRA/PROFIL) | МСП, данные М |

| Незапланированные простои (в месяц) | 6-10 часов | 3-6 часов | Датчики PdM + CMMS | DOE AMO, McKinsey Ops |

| Энергоемкость (кВт-ч/м) | 0.06-0.10 | 0.04-0.07 | ЧРП, приводы рекуперации, интеллектуальный холостой ход | МИНИСТЕРСТВО ЭНЕРГЕТИКИ США AMO |

| Внедрение УСБ в каналах (доля выпуска) | ~22% | 30-40% | Редизайн прохода + усовершенствованные смазки | MarketsandMarkets, Statista |

Авторитетные ссылки:

- Ассоциация производителей и изготовителей (FMA): https://www.fmamfg.org

- Изготовитель (валковая формовка): https://www.thefabricator.com/topic/roll-forming

- Управление перспективного производства Министерства энергетики США: https://www.energy.gov/eere/amo/advanced-manufacturing

- Общество инженеров-технологов (SME): https://www.sme.org

- данные М (КОПРА РФ): https://www.datam.de/en/copra

- UBECO PROFIL: https://www.ubeco.com

- MarketsandMarkets (оборудование для обработки металлов давлением): https://www.marketsandmarkets.com

- Statista (тенденции развития производства): https://www.statista.com

Последние исследования

Пример 1: Увеличение времени безотказной работы линии канала Strut C с помощью PdM (2025 год)

- Предыстория: Производитель электрических стоек боролся с неожиданными отказами подшипников и смещением длины при скорости 90 м/мин.

- Решение: Установили датчики вибрации и температуры на стойки/коробки передач, добавили сервоотрезку с лазерной проверкой длины и перешли на кассетную оснастку для финальных калибровочных проходов.

- Результаты: Незапланированные простои сократились на 28%; длина CpK увеличилась с 1,10 до 1,62; время переналадки сократилось с 68 до 31 минуты; количество брака уменьшилось с 3,6% до 1,7%.

Пример 2: Стабильность канала HSLA C благодаря редизайну цифрового прохода (2024 год)

- История вопроса: Производитель стеллажей перешел с низкоуглеродистой стали на швеллеры HSLA C с давлением 600 МПа, столкнувшись с растрескиванием и скручиванием фланцев.

- Решение: Переоптимизация рисунка цветов в COPRA RF, увеличение внутренних радиусов, добавление устройства против скручивания и дополнительного калибровочного прохода; переход на синтетическую смазку EP.

- Результаты: Устранено растрескивание фланцев; скручивание уменьшено на 45%; скорость линии восстановлена до 85 м/мин с размерным CpK ≥1,33.

Мнения экспертов

- Д-р Тайлан Алтан, директор (почетный), Центр прецизионной формовки, Университет штата Огайо

- Мнение: "Для прокатки С-образных швеллеров контроль деформации за проход и радиусов изгиба очень важен при переходе на HSLA; в противном случае трещины и пружинящий откат будут доминировать в размерном ряду".

- Источник: https://cpf.osu.edu

- Джон Брэдфорд, инженер по применению, данные M (COPRA RF)

- Мнение: "Виртуальный ввод в эксплуатацию цветка канала C, включая смещение отверстий к изгибам, позволяет вдвое сократить количество брака при наращивании и стабилизировать контроль длины до запуска первой катушки".

- Источник: https://www.datam.de/en/copra

- Кейт Бахман, старший редактор, The Fabricator

- Мнение: "Модернизация - сервоотсекатели, линейное визирование и инструментальные кассеты - часто обеспечивает более быстрый возврат инвестиций, чем новая линия, когда основными узкими местами являются дрейф качества и время переналадки".

- Источник: https://www.thefabricator.com

Практические инструменты/ресурсы

- Проектирование и моделирование проходов: COPRA RF (данные M) https://www.datam.de/en/copra; UBECO PROFIL https://www.ubeco.com

- Поточная инспекция: 2D/3D-видение Keyence https://www.keyence.com; Лазерные датчики Micro-Epsilon https://www.micro-epsilon.com

- Смазка для каналов из быстрорежущей стали: Металлообрабатывающие жидкости Quaker Houghton https://www.quakerhoughton.com

- Модернизация систем управления/сервоприводов: База знаний Rockwell Automation https://rockwellautomation.custhelp.com; Промышленная поддержка Siemens https://support.industry.siemens.com

- SPC/QMS: InfinityQS https://www.infinityqs.com; Справочник по инженерной статистике NIST https://www.itl.nist.gov/div898/handbook

- Техническое обслуживание/CMMS: Fiix CMMS https://www.fiixsoftware.com; UpKeep https://www.onupkeep.com

- Стандарты безопасности: ISO 14120 / ISO 13849 Информация https://www.iso.org; OSHA Machine Guarding eTool https://www.osha.gov/etools/machine-guarding

Последнее обновление: 2025-10-27

Изменения: Добавлено 5 часто задаваемых вопросов, касающихся проблем формовки рулонов C-канала; включены тенденции 2025 года с таблицей KPI и источниками; подготовлены два недавних тематических исследования; собраны мнения экспертов; перечислены практические инструменты/ресурсы для устранения неполадок и оптимизации.

Дата следующего пересмотра и триггеры: 2026-04-30 или раньше, если количество лома первой частицы > 2,5%, переналадка > 45 мин, скручивание > 1 мм/м или незапланированные простои > 6 ч/мес.