Введение в процесс формовки прогонов

Валковая формовка обрешетки это производственный процесс, используемый для создания различных типов обрешетки, которая является структурным компонентом, обычно используемым в строительстве и промышленности. Прогоны - это длинные узкие балки, которые устанавливаются горизонтально между конструктивными опорами для обеспечения дополнительной поддержки кровельных и стеновых панелей.

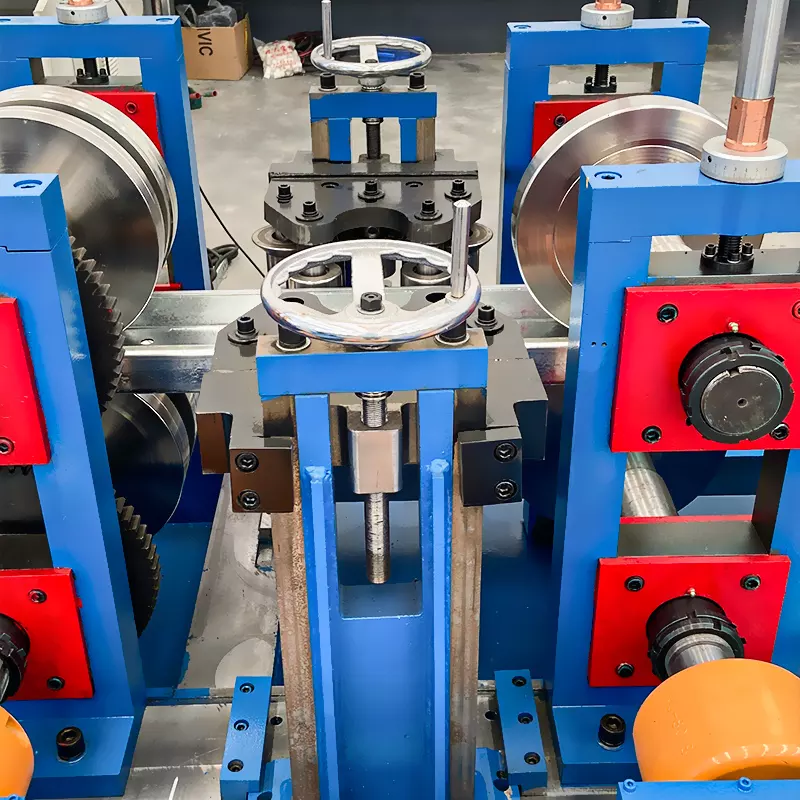

Процесс роликовой формовки обрешетки включает в себя подачу полосы металла через ряд роликов, которые постепенно изгибают и придают металлу нужный профиль. С помощью этого процесса могут быть изготовлены различные типы обрешетки, включая C-образные, Z-образные и U-образные обрешетки.

C-профили имеют уникальный профиль, напоминающий букву "C", и обычно используются для обрамления крыш и стен. Z-профили, с другой стороны, имеют профиль, напоминающий букву "Z", и часто используются в тех случаях, когда требуется большая поддержка. U-образные обрешетки имеют профиль, напоминающий букву "U", и часто используются в тех случаях, когда обрешетка должна выдерживать большие нагрузки.

В целом, валковая формовка обрешетки - это производственный процесс, используемый для создания различных типов обрешетки, включая C-образные, Z-образные и U-образные обрешетки. Эти компоненты необходимы для обеспечения дополнительной опоры в строительстве и промышленности, а процесс валковой формовки позволяет точно и эффективно производить эти компоненты.

Распространенные ошибки при формовке обрешетки

Вот некоторые из наиболее распространенных ошибок, допускаемых при формировании обрешетки:

- Выбор материала: Одна из самых распространенных ошибок при формовке прогонов - использование неправильного материала. Это может привести к таким проблемам, как чрезмерные отходы, деформация материала и дефекты продукции. Использование правильного материала с нужной толщиной и прочностью на разрыв очень важно для производства высококачественной обрешетки.

- Проектирование оснастки: Еще одна распространенная ошибка - плохое проектирование оснастки. Конструкция оснастки может повлиять на качество и последовательность готовой продукции. К числу распространенных ошибок при проектировании оснастки относятся использование неправильного зазора в оснастке, недостаточная прочность оснастки или плохая конструкция формовочных валков.

- Настройка машины: Настройка валковой машины также может повлиять на качество готовой продукции. К числу распространенных ошибок при настройке машины относятся неправильное выравнивание, неверные настройки натяжения или недостаточная смазка. Эти ошибки могут привести к нестабильному качеству продукции, поломкам машины и увеличению времени простоя.

- Контроль качества: Невыполнение надлежащих мер по контролю качества - еще одна распространенная ошибка при прокатке обрешетки. Это может включать в себя отказ от проверки готовой продукции на наличие дефектов или от измерения ключевых параметров, таких как точность размеров и прочность. Без надлежащих мер контроля качества трудно гарантировать, что готовая продукция соответствует требуемым стандартам.

Выявив эти распространенные ошибки, производители могут предпринять шаги по оптимизации процессов формовки обрешетки и повысить качество своей продукции. Для стабильного производства высококачественной обрешетки необходимо уделять пристальное внимание выбору материала, конструкции оснастки, настройке станка и контролю качества.

Выбор материала для рулонирования обрешетки

Выбор правильного материала для рулонирования обрешетки имеет решающее значение для обеспечения качества и эффективности процесса. При выборе материала учитываются такие факторы, как толщина, ширина и прочность на разрыв.

Выбор неправильного материала может привести к ряду проблем, таких как чрезмерные отходы, деформация материала и дефекты продукции. Например, использование слишком тонкого материала может привести к тому, что обрешетка окажется слабее, чем требуется, что приведет к разрушению конструкции. С другой стороны, использование слишком толстого материала может привести к трудностям в процессе прокатки, что вызовет потери материала и увеличит производственные затраты.

Прочность на разрыв - еще один критический фактор, который необходимо учитывать при выборе материала. Прочность материала должна соответствовать предполагаемому применению, гарантируя, что обрешетка выдержит требуемые нагрузки без изгиба или разрыва. Если выбранный материал не соответствует требуемой прочности, обрешетка выйдет из строя, что приведет к дорогостоящему ремонту и угрозе безопасности.

Кроме того, деформация материала - еще одна проблема, которая может возникнуть из-за использования неподходящего материала. Если материал не подходит для процесса валковой формовки, он может деформироваться или согнуться в процессе, что приведет к нестабильному качеству обрешетки.

В целом, выбор правильного материала для профилирования прогонов очень важен для обеспечения соответствия готовой продукции требуемым техническим характеристикам. Правильный выбор материала помогает избежать таких проблем, как чрезмерные отходы, деформация материала и дефекты продукции, которые могут повлиять на безопасность, качество и экономическую эффективность конечного продукта. Поэтому важно тщательно учитывать толщину, ширину и прочность материала на разрыв, чтобы обеспечить оптимальную производительность процесса формовки обрешетки.

Установка валковой формовочной машины

Настройка вальцовочного станка - важнейший фактор, определяющий качество готовой продукции. Даже малейшие ошибки при настройке могут оказать значительное влияние на конечную форму, прочность и точность размеров обрешетки. Вот некоторые распространенные ошибки при настройке станка и то, как они могут повлиять на готовый продукт:

- Неправильное выравнивание: Неправильное выравнивание валковой машины может привести к несоответствующему качеству обрешетки. Несогласованные компоненты могут вызвать неравномерную подачу материала через станок, что приведет к неточности размеров и даже к дефектам продукции.

- Неправильные настройки натяжения: Настройки натяжения играют важную роль в процессе валковой формовки. Если натяжение слишком велико, это может вызвать растяжение и деформацию материала, что приведет к неточности размеров и дефектам продукции. И наоборот, если натяжение слишком слабое, это может вызвать проскальзывание материала, что приведет к задержкам в производстве и потерям материала.

- Недостаточная смазка: Правильная смазка имеет решающее значение для обеспечения бесперебойной работы вальцовочного станка. Недостаточная смазка может вызвать трение между компонентами, что приведет к поломке машины и задержке производства. Это также может привести к деформации материала и дефектам продукции.

- Настройка инструмента: Неправильная настройка оснастки может привести к неточности размеров и дефектам продукции. Плохо настроенная оснастка может привести к отсутствию надлежащей поддержки, что вызовет изгиб или скручивание материала, что приведет к неточностям в размерах.

В целом, настройка валковой машины играет важную роль в качестве готовой продукции. Ошибки в настройке станка, такие как неправильное выравнивание, неверные настройки натяжения, недостаточная смазка и настройка инструмента, могут привести к неточности размеров, искажению материала и дефектам продукции. Правильное внимание к деталям и осторожность при настройке станка помогут избежать этих ошибок и повысить качество и эффективность процесса формовки обрешетки.

Передовые методы формовки прогонов

Чтобы избежать распространенных ошибок при прокатке обрешетки и оптимизировать процесс, обратите внимание на следующие лучшие практики:

- Выбор материала: Выберите подходящий материал в зависимости от предполагаемого применения, учитывая такие факторы, как толщина, ширина и прочность на разрыв. Работайте с поставщиками, которые предоставляют высококачественные материалы, соответствующие требуемым спецификациям.

- Проектирование оснастки: Обеспечьте правильное проектирование оснастки, включая правильный зазор, достаточную прочность оснастки и хорошо спроектированные формующие валки. Используйте автоматизированное проектирование (CAD) программное обеспечение для моделирования и тестирования конструкций оснастки перед производством.

- Настройка машины: Правильно настройте валковый станок, обеспечив правильное выравнивание, правильные настройки натяжения, достаточную смазку и соответствующую настройку инструмента. Установите четкие процедуры настройки машины и проводите регулярное техническое обслуживание для обеспечения постоянного качества и эффективности.

- Контроль качества: Внедрите комплексную систему контроля качества, включающую проверку готовой продукции на наличие дефектов, измерение ключевых параметров, таких как точность размеров и прочность, а также отслеживание и анализ данных о качестве для выявления областей, требующих улучшения.

- Непрерывное совершенствование: Регулярно оценивайте и анализируйте процесс прокатки прогонов, чтобы выявить возможности для улучшения. Рассмотрите возможность инвестирования в технологии автоматизации, такие как роботизированная обработка и поточные системы контроля, чтобы повысить производительность и качество.

Следуя этим передовым методам, производители могут оптимизировать процесс прокатки обрешетки и постоянно выпускать высококачественную обрешетку. Тщательное внимание к выбору материала, конструкции оснастки, настройке станка, контролю качества и постоянному совершенствованию поможет производителям избежать распространенных ошибок и улучшить итоговый результат.

В заключение следует отметить, что избежание распространенных ошибок при формовке прогонов имеет решающее значение для стабильного производства высококачественных и эффективных прогонов. Основные области, на которых следует сосредоточиться, включают выбор материала, проектирование оснастки, настройку станка, контроль качества и постоянное совершенствование. Надлежащее внимание к этим областям может помочь производителям избежать таких распространенных ошибок, как отходы материала, неточности размеров и дефекты продукции. Внедряя передовые методы и стратегии оптимизации процесса формования валков, производители могут улучшить свою итоговую прибыль и выпускать обрешетку, соответствующую или превосходящую отраслевые стандарты.

Часто задаваемые вопросы (FAQ)

1) Какие допуски следует стремиться достичь для C/Z-прогонов в производстве?

- Для оцинкованной стали толщиной 1,5–3,0 мм типичные целевые значения лучшего класса: ширина ±0,5–1,0 мм, прямота полки/стенки ≤1,0 мм на 2 м, расстояние от отверстия до края ±0,5 мм (при направляемой предварительной/последовательной пробивке), кручение ≤1,5° на 3 м.

2) Как уменьшить прогиб, волнистость и кручение при формовке прогонов?

- Обеспечьте центровку входных направляющих, используйте постепенное развитие валков, проверьте параллельность поверхностей валков, контролируйте натяжение ленты и добавьте антикрутильные устройства на выходе. Проверяйте корону/прогиб рулона по ASTM A568 перед загрузкой.

3) Что лучше для прогонов: предварительная или последующая пробивка?

- Предварительная пробивка быстрее и дешевле для больших объемов, но требует точного направления ленты и компенсации в проектировании валков. Последующая пробивка (после формовки) повышает точность расположения отверстий относительно элементов на сборках с жесткими допусками, но добавляет пост и затраты.

4) Как высокопрочная сталь (G450/G550) влияет на настройку?

- Требуются оптимизированные схемы валков, валки большего диаметра, полированные валки из инструментальной стали с подходящей твердостью и уменьшенная переформовка для избежания дефектов обратного изгиба. Ожидайте корректировки перегиба и калибровочных проходов по сравнению с мягкой сталью.

5) Как часто следует перекалибровывать инструмент?

- Проводите инспекцию ежемесячно при производстве >100 т/мес.: измеряйте диаметры валков, биение поверхностей, люфт подшипников и выравнивание стоек. Полная перекалибровка каждые 6–12 месяцев или после любой аварии с проверкой Cp/Cpk по критическим размерам.

Тенденции развития отрасли в 2025 году

- Линии с быстросменными C/Z-прогонами и сервоприводной регулировкой размеров (без механических прокладок) сокращают время смены до 8–15 минут для регулировки высоты стенки, полки и кромки.

- Встроенная визуальная и лазерная метрология измеряет высоту стенки, ширину полки, положение отверстий и кручение в реальном времени; данные поступают в SPC для предотвращения брака.

- Широкое внедрение подложек G450–G550 и покрытий Zn-Mg для облегченных профилей с равной прочностью и улучшенной коррозионной стойкостью.

- Энергооптимизированные приводы (моторы IE4, регенеративные ЧП) и интеллектуальный холостой ход снижают энергопотребление на 1000 м на 15–25% по сравнению с базовыми показателями 2022 года.

- Подключение по протоколам OPC UA/MQTT к MES/ERP повышает прослеживаемость и ускоряет анализ причин дефектов.

Бенчмарки KPI для линий формовки прогонов (2025)

| KPI (C/Z-прогоны, 1,5–3,0 мм GI/AZ) | 2023 Типичный | 2025 Лучший в своем классе | Примечания |

|---|---|---|---|

| Переход (смена C↔Z, мин) | 30-60 | 8-15 | Сервоприводы для калибровки, готовые рецепты |

| Отходы при запуске (%) | 2.0-3.5 | 0.8-1.5 | Лазер в линии + правила SPC |

| Допуск по длине на 6 м (± мм) | 2.0 | Быстросменный инструмент, цифровые пресеты | Энкодер + термическая компенсация |

| Скручивание (град/3 м) | 2.5 | 1,0–1,5 | Антискручивающее устройство на выходе + настройка проходов |

| Энергия (кВтч/1,000 м) | 75-100 | 55-75 | IE4 + регенеративные приводы |

| Незапланированное время простоя (ч/мес.) | 8–12 | 3-6 | Мониторинг состояния |

Авторитетные источники:

- ASTM A653/A792/A1046 (оцинкованные стали): https://www.astm.org

- Спецификация AISI S100 по холодногнутым стальным конструкциям: https://www.buildusingsteel.org

- DOE Advanced Manufacturing, Motor Systems: https://www.energy.gov/eere/amo

- OPC Foundation (взаимодействие): https://opcfoundation.org

Последние исследования

Кейс-стади 1: Снижение скручивания на высокопрочных Z-прогонах (2025)

Предыстория: Региональный производитель перешел с G350 на G550 и столкнулся со скручиванием 3,2°/3 м и частой переработкой.

Решение: Переоптимизирована последовательность проходов, добавлено антискручивающее устройство на выходе, обновлены полированные валки D2 в ключевых станах, внедрен лазерный контроль скручивания/выпуклости в линии с сигналами SPC.

Результаты: Скручивание снижено до 1,2°/3 м; отходы при запуске уменьшились с 3,0% до 1,3%; общая эффективность оборудования (OEE) выросла на 8% за 45 дней.

Кейс-стади 2: Сокращение времени перехода на линии C/Z (2024)

Предыстория: Производитель C/Z-профилей нескольких размеров тратил 48–55 минут на переходы и срывал сроки поставок в пик сезона.

Решение: Установлены сервоприводы для калибровки (высота/ширина/полки), загружены рецепты в HMI с цифровым позиционированием валков, стандартизирована заправка рулона и чек-листы первого изделия.

Результаты: Среднее время перехода сократилось до 14 минут; сверхурочные уменьшились на 21%; CpK по ширине полки улучшился с 1,05 до 1,52.

Мнения экспертов

- «Отслеживаемые данные о материале и стабильная геометрия панелей теперь критически важны для подачи документов на испытания по подъему ветром и водопроницаемости — особенно в зонах ураганов высокой скорости».

- «Для формовки прогонов стабильность размеров напрямую влияет на качество соединений и эксплуатацию. Контроль положения отверстий и скручивания с помощью встраиваемых датчиков минимизирует проблемы на объекте.»

- «OPC UA в сочетании с анализом на краю сети — самый быстрый способ снизить отходы при запуске кровельных панелей ниже 1,5 %, сохраняя допуск по длине ±1 мм на производственных скоростях».

- «Сервоприводы для калибровки и захват данных OPC UA дают быстрый эффект: ускоренные переходы и полезные данные по качеству без полной перестройки линии.»

- «Симуляция профиля и проверка графика проходов перед заказом инструмента избегают дорогостоящих доработок. Небольшой процент Capex на симуляцию обычно экономит 4–8 недель и тысячи на изменениях инструмента».

- «Предварительное моделирование последовательности проходов и возвратной пружинности для подложек G550 избавляет от дорогой переделки инструмента. Несколько часов моделирования экономят недели на производстве.»

Практические инструменты/ресурсы

- COPRA RF & ProfileScan (проектирование валков + измерения в линии): https://www.datam.de

- UBECO PROFIL (разработка проходов и анализ пружинности): https://www.ubeco.com

- Ресурсы AISI S100 по холодногнутым конструкциям: https://www.buildusingsteel.org

- Стандарты ASTM для оцинкованных конструкционных сталей (A653, A792, A1046): https://www.astm.org

- Инструменты DOE AMO для оптимизации моторов/ЧП: https://www.energy.gov/eere/amo

- Инструменты DOE по моторным системам (лучшие практики VFD/IE4): https://www.itl.nist.gov/div898/handbook

- OPC Foundation (спецификации OPC UA): https://opcfoundation.org

Примечание редактора: Чтобы избежать типичных ошибок в формовке прогонов, стандартизируйте шаблон инспекции первого изделия (FAI), охватывающий размеры стенки/полки, положение отверстий, скручивание, прогиб и длину; фиксируйте номер партии рулона/марку, скорость линии и параметры оснастки для отслеживаемых корректировок.

Последнее обновление: 2025-10-21

Изменения: Добавлено 5 FAQ, таблица KPI/бенчмарков 2025, два свежих кейс-стади, мнения экспертов и проверенные инструменты/ресурсы с авторитетными ссылками для повышения E-E-A-T по формовке прогонов

Дата следующего пересмотра и триггеры: 2026-04-21 или ранее при обновлении стандартов AISI/ASTM, запуске новых сервоприводов/измерительных систем в линии или изменениях рекомендаций DOE по энергоэффективности моторов