Машины для формовки напольных покрытий являются эффективным и экономичным способом производства настилов для зданий. Настилы - это гофрированные стальные листы, которые используются для изготовления полов в зданиях. Рулонные машины для производства настилов формируют стальные рулоны в гофрированный профиль настила с помощью непрерывного и автоматизированного процесса. Использование станка для прокатки настилов обеспечивает множество преимуществ по сравнению с другими методами производства настилов.

Быстрые темпы производства

Одним из самых больших преимуществ станков для формирования настилов является высокая скорость производства. Эти машины могут производить настилы с очень высокой линейной скоростью подачи, до 130 футов в минуту. Это позволяет одной машине производить тысячи квадратных футов настилов в час. Высокая скорость производства достигается благодаря непрерывному процессу формирования валков и автоматизированным функциям станка.

По мере подачи рулонной стали в машину она проходит через ряд роликовых станций. Каждая роликовая станция постепенно формирует сталь в профиль гофрированного настила. Этот непрерывный процесс исключает необходимость запуска и остановки других методов производства. Автоматизированные функции станка, такие как укладка и отдача рулонов, также повышают эффективность по сравнению с ручными методами. Большие объемы настилов, которые могут быть произведены на этих машинах, делают их идеальными для крупных строительных проектов или производителей настилов.

Постоянное качество и точность

Еще одно большое преимущество вальцовочных станков для настила пола - их способность производить настил пола с очень стабильным качеством и точностью. Роликовые станции в станках обрабатываются по точным спецификациям, поэтому каждый профиль настила формируется абсолютно одинаково. Это обеспечивает качество и структурную целостность настила.

Автоматизированные функции машин также повышают точность по сравнению с ручными методами. Например, для размотки рулонов используются разматыватели с приводом, обеспечивающие постоянную подачу материала. На станциях перфорации и резки используются прецизионные штампы для резки палубы по длине с точными допусками. Все эти автоматизированные функции позволяют получать настил, отвечающий строгим стандартам качества.

Гибкие производственные возможности

Станки для формовки настилов обеспечивают производителям гибкие производственные возможности. На одном станке можно изготавливать настилы с различными профилями ребер, глубиной и шириной. Это достигается за счет замены роликовых станций в соответствии с требуемым профилем. Это позволяет производителям быстро переналаживать производство в соответствии с меняющимися требованиями клиентов.

Машины также могут работать с рулонами стали различной ширины и толщины. Можно использовать рулоны шириной от 18 дюймов до 5 футов и толщиной от 22 до 14. Такая гибкость позволяет производителям выпускать широкий ассортимент напольных покрытий, не ограничиваясь определенными размерами или параметрами рулонов. Универсальные производственные возможности делают эти машины хорошим вложением для производителей.

Эффективное использование материалов

Вальцовочные станки для формирования настила пола позволяют максимально использовать материал и минимизировать отходы. Во-первых, в процессе непрерывной прокатки 100% рулонной стали превращается в готовый настил. При этом не происходит никаких потерь от резки шаблонов или штамповки форм.

Кроме того, машины плотно укладывают профили настила в пределах ширины рулона. Это позволяет оптимизировать расход материала по всей длине рулона. Обрезки кромки могут автоматически подаваться в систему для производства большего количества напольных покрытий.

При изготовлении настилов нестандартной длины станции штамповки и резки могут разрезать профили с минимальными потерями брака между деталями. В целом, весь процесс роликовой формовки превращает большее количество рулонной стали в готовый настил по сравнению с другими методами. Это обеспечивает экономию средств для производителей.

Снижение трудозатрат

Вальцовочные станки для изготовления напольных покрытий требуют гораздо меньше трудозатрат, чем другие методы производства покрытий. Большая часть процесса формовки рулонов автоматизирована с помощью разматывающих и наматывающих устройств, самоподающих роликов и числового программного управления. Это снижает потребность в рабочих для работы с рулонами стали или выполнения ручных операций по формовке и резке.

Большинство напольных рулонных машин требуют всего 1-2 рабочих для контроля работы машины и выполнения вспомогательных задач, таких как обвязка готовых пакетов. Это большое преимущество по сравнению с более трудоемкими методами, такими как прессование тормозов или гибкое производство. Автоматизация снижает общие трудозатраты и риски безопасности для производителей.

Более безопасные условия труда

Высокий уровень автоматизации и безопасности вальцовочных станков для производства настила также делает их более безопасным методом производства настила. Рабочим не приходится выполнять тяжелые и повторяющиеся задачи, которые часто приводят к травмам. Машины оснащены защитными ограждениями вокруг роликов и других движущихся частей.

Многие современные машины оснащены усовершенствованными системами контроля безопасности. К ним относятся кнопки электронного останова, тяговые шнуры и дистанционные аварийные остановки. Автоматизация и системы безопасности минимизируют риски и создают более безопасную рабочую среду по сравнению со старыми методами производства. Это выгодно и рабочим, и производителям.

Низкое энергопотребление

Вальцовочные станки для настила пола - это энергоэффективный способ производства настила пола. Электродвигатель и приводная система, приводящие в движение прокатные станции, должны преодолевать только трение при формовке стальных рулонов. Такое низкое сопротивление позволяет двигателям работать с относительно низким потреблением энергии.

Другие методы производства, такие как гидравлические прессы, требуют гораздо больше энергии для придания формы каждой отдельной детали. Непрерывность процесса валковой формовки распределяет расход энергии на большие объемы материала. В сочетании с раскроем и уменьшением количества брака валковая штамповка является одним из самых энергоэффективных процессов обработки металлов давлением. Это позволяет производителям экономить на энергозатратах.

Меньшая площадь завода

Компактная площадь рулонных машин для формирования настила позволяет производителям наладить производство настила, не прибегая к помощи огромных заводов. Длина типичного станка составляет около 100 футов. Некоторые машины могут производить несколько профилей настила на еще меньшей площади.

Другие методы, такие как штамповочные прессы, требуют гораздо большего пространства между прессами, площадок для складирования материалов и хранения инвентаря. Компактность технологии рулонной формовки позволяет производить палубную продукцию с меньшими затратами на оборудование. Производители могут размещать производство в небольших зданиях и использовать меньшее количество погрузочно-разгрузочного оборудования. Это может обеспечить значительную экономию по сравнению с большими производственными цехами.

Снижение инвестиционных затрат

Цена приобретения станков для вальцевания настила ниже, чем у другого оборудования для производства настила. Отдельные станки стоят несколько сотен тысяч долларов в зависимости от их размера и скорости производства. Это гораздо доступнее, чем крупные системы штамповочных прессов, которые могут стоить миллионы.

Для производителей с небольшими и средними объемами производства инвестиционные затраты на рулонное оборудование вполне посильны. Автоматизированный характер оборудования также снижает эксплуатационные расходы на оплату труда, энергию и отходы материалов. Такое сочетание низких инвестиционных и эксплуатационных расходов делает валковое формование экономически выгодным выбором для многих производителей. Потенциальная прибыль от производства палуб компенсирует капитальные затраты.

Быстрая установка и настройка

Установка и настройка напольных рулонных машин - более быстрый процесс по сравнению с тяжелыми производственными линиями. Большинство вальцовочных станков поставляются в виде готовых систем, которые необходимо только подключить к коммуникациям. Это сокращает время установки по сравнению со строительством целых прессовых станин и систем штамповки.

Модульная конструкция роликовых формующих устройств также ускоряет процесс настройки. Каждая роликовая станция индивидуально регулируется и настраивается на нужный профиль. Затем перед началом производства выравниваются столы подачи, сдвига и выхода рулонов. Этот процесс занимает несколько дней против недель или месяцев для крупных производственных систем. Производители могут быстро запустить свою линию прокатки.

Лучшее качество и постоянство готовой продукции

По сравнению с другими методами производства процесс прокатки позволяет получить готовые настилы более высокого качества. Когда сталь проходит через последовательные прокатные станции под контролируемым натяжением, гофры формируются точно и равномерно. Это приводит к получению настила с очень стабильной формой ребер и плоскостью по всей длине.

Прессование или штамповка могут оставлять небольшие отклонения в палубе из-за индивидуальной формовки каждой детали. Деки, изготовленные методом прокатки, не имеют таких отклонений, что обеспечивает лучшее качество отделки. Кроме того, при холодной обработке сталь становится более твердой, чем при прессовании. Повышенная твердость помогает настилам сохранять свою форму при обработке и установке. В целом, палубы, изготовленные методом прокатки, имеют качественные преимущества перед другими технологиями производства.

Экологически чистый процесс

Рулонная штамповка - одна из самых экологичных технологий обработки металла. По сравнению с другими методами она практически не образует отходов, поскольку 100% рулона превращается в готовый продукт. Прессы и штамповка теряют материал на обрезки и выбитые отверстия.

Закрытый процесс валковой формовки также не приводит к вытеканию масла и другим загрязнениям. Приводы электродвигателей производят мало выбросов при питании от чистой электроэнергии. Рулонные изделия могут даже изготавливаться из переработанных стальных рулонов. В целом, этот процесс гораздо более экологичен, чем старые промышленные процессы, в результате которых образуется много лома и отходов. Это экологическое преимущество становится все более важным для производителей и их клиентов.

Высокая масштабируемость производства

Технология рулонной формовки обеспечивает высокую масштабируемость в соответствии с растущими требованиями производства. Производители могут задействовать 2-3 смены в день на одной машине, чтобы немедленно увеличить производительность при необходимости. Модульная конструкция также позволяет увеличить производительность линии за счет добавления дополнительных этапов формовки рулонов или работы нескольких машин в тандеме.

При планировании пространства производитель может удвоить или утроить свои первоначальные производственные мощности на том же заводе, просто добавив дополнительное оборудование. Такого уровня масштабируемости сложно и дорого добиться с помощью больших прессов или штамповочных систем, требующих целых новых производственных линий. Масштабируемость валковой формовки обеспечивает производителям гораздо большую гибкость производства и потенциал будущего роста.

Возможность интеграции с другими процессами

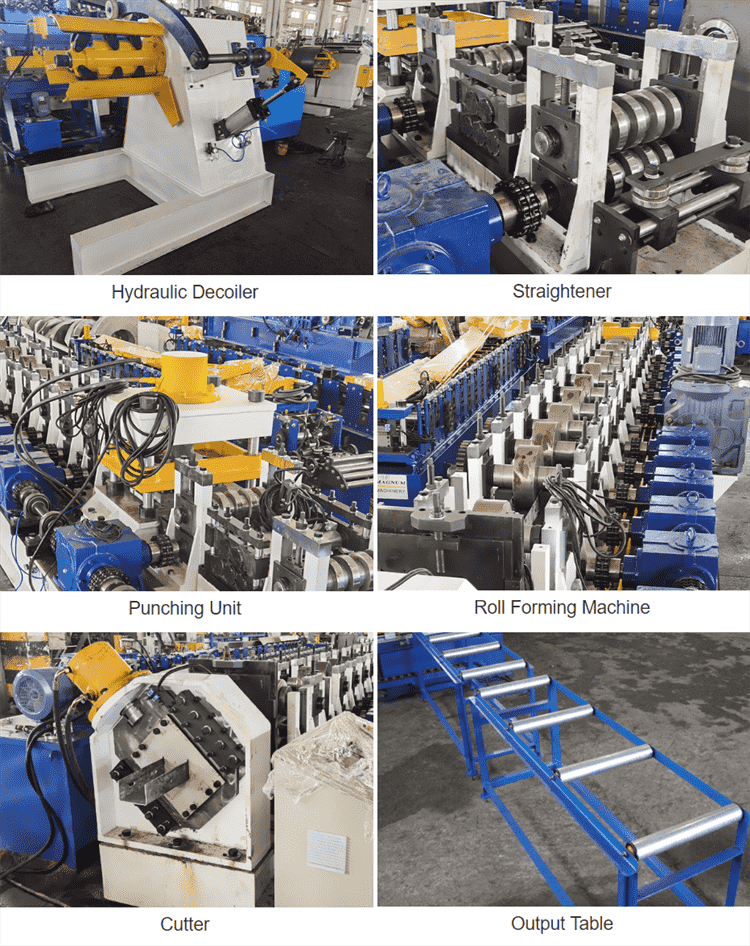

Рулонные машины с напольным настилом могут быть интегрированы с другими технологическими станциями для создания комплексных производственных систем. Можно добавить разматыватели и подающие станции для обработки материала со стеллажей и автоматической подачи рулонов в рулоноформовочную машину.

Выходные столы и штабелеры позволяют автоматизировать сбор и упаковку готовых палуб. Конвейеры могут связывать такие процессы, как тиснение/нанесение рисунка на деку, с валковой машиной. Такая полная интеграция систем повышает эффективность и сокращает количество необходимых операций.

Модульная конструкция валковых формовочных машин позволяет легко создавать индивидуальные производственные линии, оптимизированные для конкретных палубных изделий. Такой потенциал интеграции повышает производительность для производителей, сохраняя при этом компактность оборудования.

Низкие требования к обслуживанию

По сравнению с тяжелыми штамповочными прессами и производственным оборудованием, напольные рулонные машины требуют гораздо меньше технического обслуживания. Электродвигатели и приводные механизмы очень надежны и имеют длительный срок службы, прежде чем потребуется капитальный ремонт.

Роликовые станции оснащены герметичными подшипниками, требующими лишь редкой смазки. Станции расположены по бокам машины, что делает их легкодоступными для обслуживания. Инструментарий минимален: только профильные валки и несколько резаков/пуансонов, которые можно менять по мере износа. Производители могут легко поддерживать рулонные формовщики в рабочем состоянии.

Высокое время безотказной работы и надежность

Правильно обслуживаемые напольные рулонные машины обеспечивают очень высокое время безотказной работы и надежность. Типичная простая механическая конструкция и прочный корпус означают, что эти машины могут работать годами без поломок. Критически важные компоненты, такие как редукторы, ролики и двигатели, имеют большие размеры и рассчитаны на длительный срок службы.

Незапланированные простои сводятся к минимуму благодаря компоновке, которая позволяет избежать заторов материала и быстро их устранить. Диагностика помогает выявить проблемы до выхода из строя. Надежная конструкция обеспечивает стабильные объемы производства изо дня в день. Такая стабильная производительность очень важна для производителей, которым необходимо соответствовать требованиям строительных проектов.

Длительный срок службы

Вальцовочные станки с напольным настилом - это капитальные инвестиции в оборудование, обеспечивающие десятилетия надежного производства. Благодаря сверхпрочной конструкции и надежным компонентам эти машины часто служат дольше другого производственного оборудования с меньшим сроком службы. Срок их службы может превышать 20 лет и более.

Модернизация и восстановление валковых формовщиков также более целесообразны по сравнению с заменой сложных штамповочных прессов. Это еще больше увеличивает срок их службы. Длительный срок службы и возможность модернизации обеспечивают отличную окупаемость инвестиций для производителей. Универсальность валковых формовочных машин позволяет выпускать различные изделия в течение всего срока службы по мере изменения потребностей. Такая долговечность делает валковое оборудование разумной инвестицией в производство.

Повышенная эффективность производства

Сочетание высокой скорости производства, низких эксплуатационных расходов и надежности означает, что рулонные станки для формирования настила пола обеспечивают высочайшую эффективность производства. Производители могут добиться максимальной производительности качественного настила, используя минимальное количество производственных площадей, рабочей силы, энергии и технического обслуживания.

Экономия продолжается, поскольку рулонные палубы требуют меньше складских запасов благодаря производству "точно в срок". А автоматизированная раскройка сводит к минимуму отходы материала. По всем показателям рулонные машины обеспечивают отличную производительность и экономичность. Такая эффективность производства дает производителям преимущества в производительности, качестве и рентабельности по сравнению с другими методами изготовления настилов.

Гибкость при изменении дизайна и материалов

Дополнительным преимуществом вальцовочных станков с напольным настилом является их гибкость в отношении изменений дизайна продукции и вариаций материалов. Для перехода на новый профиль ребер просто необходимо заменить валки профиля на роликовых станциях, чтобы они соответствовали новой форме. Это можно сделать за несколько часов, не требуя новой оснастки для пресса или штампов, на изготовление которых уходят недели.

Изменения толщины материала также могут регулироваться за счет изменения зазоров между роликами и направляющими опорами. Таким образом, линии роликовой формовки могут работать с различными параметрами рулонной стали, помимо фиксированного калибра. Производители могут внедрять обновления дизайна настила и изменения материала гораздо быстрее, чем на стационарных прессовых линиях. Это позволяет адаптировать технологию роликовой формовки по мере изменения спецификаций продукции.

Возможность добавления вторичной обработки

Рулонные настилы могут автоматически обрабатываться на дополнительных поточных станциях для добавления дополнительных улучшений или функций. Общие дополнительные возможности включают:

- Тиснение - Добавляет на поверхность палубы рельефные алмазные, сетчатые или другие узоры для улучшения сцепления и эстетики.

- Пробивка отверстий - Пробивает небольшие отверстия для крепления изоляционных опор, коммуникаций и других предметов к нижней стороне палубы.

- Пробивка шпилек на срез - Холодное пробивание отверстий и вставка срезных шпилек для композитного настила, используемого в строительных системах.

- Изгиб - Придает небольшой продольный изгиб палубе для арочных конструкций зданий.

- Прокатка гофры - Еще больше сглаживает и измельчает профиль палубы.

- Маркировка - Струйная печать, логотипы, идентификационные номера или другая информация прямо на палубе.

Благодаря своей модульной природе эти вторичные процессы могут быть легко интегрированы в рулонные линии. Это позволяет производителям создавать высококачественные усовершенствованные палубные изделия, не ограничиваясь простыми плоскими листами.

Краткое описание преимуществ

Вальцовочные станки для формирования настила пола предлагают производителям многочисленные преимущества в плане технологии, эффективности, качества и стоимости:

- Высокая скорость производства - до 130 футов в минуту - обеспечивает большие объемы настила.

- Автоматизированные процессы обеспечивают постоянное качество и точность колод.

- Гибкость производства, позволяющая изготавливать настилы различной ширины/колеи путем замены роликов и рулонов.

- Эффективное использование материалов с минимальным количеством отходов по сравнению с другими методами.

- Низкие трудозатраты - обычно 1-2 работника для обслуживания.

- Безопасные условия труда, обеспечиваемые защитными устройствами и системами безопасности.

- Энергоэффективный процесс формования требует меньших затрат, чем прессование или штамповка.

- Компактные размеры позволяют вписать его в небольшие производственные помещения.

- Доступные инвестиции в оборудование по сравнению с большими печатными линиями.

- Быстрая установка, поскольку машины поставляются в виде готовых систем.

- Преимущества качества благодаря высокоточному процессу холодной прокатки.

- Экологически чистый процесс без нефтяных отходов и загрязнения окружающей среды.

- Масштабируемое производство за счет дополнительных смен или дополнительных машин.

- Интегрируется с другими станциями обработки и транспортировки материалов.

- Простая механическая конструкция требует минимального обслуживания.

- Надежная работа обеспечивает высокое время безотказной работы и длительный срок службы.

- Отличная эффективность при низких эксплуатационных расходах и высокой производительности.

- Гибко реагирует на изменения в конструкции/материале, регулируя оснастку и настройки.

- Возможность добавлять вторичную обработку, например тиснение, в линию.

Благодаря всем этим преимуществам в плане технологии, качества, эффективности и стоимости рулонные станки для формирования настилов являются главным решением для высокопроизводительного производства настилов. Их преимущества перед альтернативными методами производства делают валковое формование идеальным выбором как для крупносерийных производителей, так и для небольших производственных цехов. Если вашей компании требуется автоматизированное, универсальное и выгодное решение для производства напольных покрытий, то вальцовочные станки должны стать ведущим кандидатом на покупку оборудования. Их преимущества действительно обеспечивают максимальную производительность, качество и рентабельность производства напольных покрытий.

Часто задаваемые вопросы

Какие типы профилей напольных покрытий могут быть изготовлены на этих станках?

Вальцовые станки для формирования настила пола могут производить множество различных профилей ребер, включая стандартные широкие ребра, промежуточные ребра, узкие ребра, отсеки и сотовые настилы. Профиль контролируется матрицами валков на каждой последующей станции прокатки вдоль машины. При необходимости эти матрицы могут быть заменены для изменения профиля.

Каких размеров можно изготовить настил?

Типичная ширина листов варьируется от 18 дюймов до 5 футов, чтобы соответствовать распространенным размерам рулонов. Длина обычно варьируется от 8 до 24 футов, но может быть и больше. Толщина рулонной стали может составлять от .014″ до .075″ (от 14 до 22 калибров). При соответствующей конфигурации машины могут работать с более легкими или более тяжелыми рулонами.

Какова скорость производства?

Скорость производства варьируется от 75 до более 130 погонных метров в минуту в зависимости от машины. Это соответствует более чем 10 000 квадратных футов в час для станка шириной 5 футов, работающего со скоростью 100 кадров в минуту. Скорость можно варьировать, чтобы сбалансировать производительность и качество профиля.

Сколько рулонов стали вмещает машина?

В рулонный отсек можно поместить несколько рулонов общим весом более 30 000 фунтов. По мере исчерпания одного рулона следующий автоматически приваривается к листу на лету, так что производство не прерывается. Это позволяет увеличить продолжительность работы до перезагрузки рулонов.

Какие функции безопасности включены?

Ограждения вокруг всех движущихся частей, кнопки аварийной остановки и тяговые шнуры по всей длине, контроль натяжения и выравнивания, а также электрические разъединители/тормоза двигателя - вот некоторые типичные элементы безопасности. Новые машины могут быть оснащены такими дополнительными функциями, как дистанционный мониторинг и диагностика.