Станок для профилирования обрешетки используется для непрерывного сгибания и формирования металлических рулонов в индивидуальные профили обрешетки для строительной промышленности. Прогоны обеспечивают конструктивную поддержку кровельных и стеновых систем. В данном руководстве рассматриваются ведущие Производители оборудования для формирования прогоновПринципы работы, основные технические характеристики, установка, эксплуатация, обслуживание и факторы выбора поставщика.

Обзор

Станки для формовки прогонов превращают плоские металлические полосы из рулонов в различные конструктивные формы прогонов типа C и Z с помощью серии роликовых штампов. Обычно используются такие материалы, как оцинкованная сталь, алюминий и нержавеющая сталь. Возможно изготовление нестандартных профилей в соответствии с требованиями проекта.

Преимущества Роликовые формирователи прогонов включают в себя:

- Высокая эффективность производства и скорость до 25 м/мин

- Постоянство и единообразие размеров и качества обрешетки

- Возможность изготовления специализированных секций обрешетки

- Непрерывное производство непосредственно из рулонов сокращает трудозатраты

Основные компоненты:

- Разматыватель для удержания и стабильной подачи рулонов металла

- Направляющие ролики для плавной транспортировки полос через машину

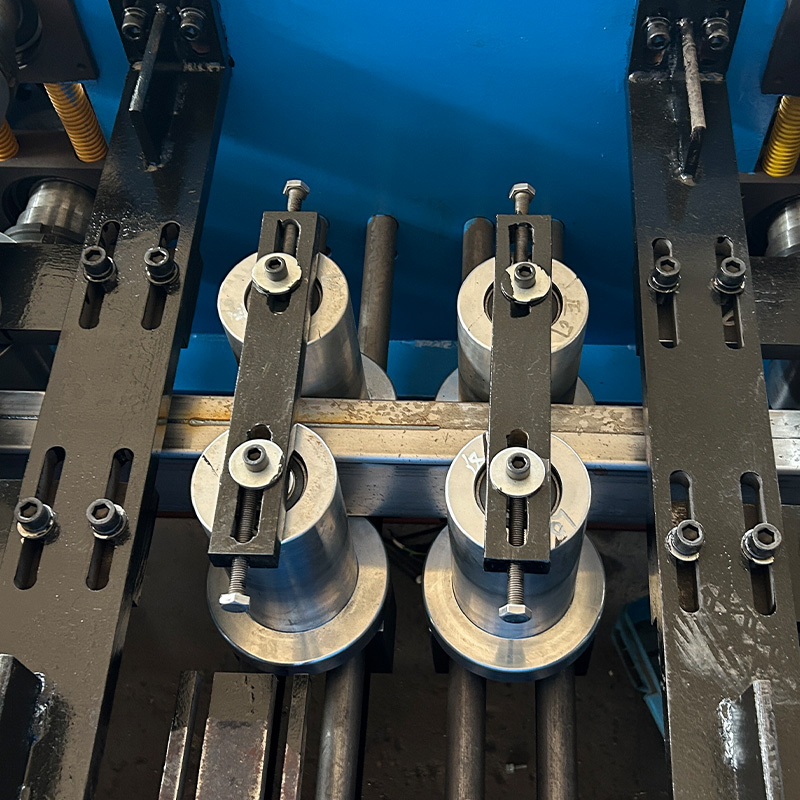

- Вальцы для постепенного формирования полос в профили.

- Гидравлическая система для создания точного давления при формовке

- Летающая отрезная пила для нарезки профилей на отрезки

- Конвейерная система и штабелер для сбора и штабелирования

Типовые характеристики Диапазон:

| Параметр | Диапазон |

|---|---|

| Скорость формирования | 8 - 25 м/мин |

| Власть | 5,5 - 18,5 кВт |

| Формирующая сила | 25 - 80 кН |

| Толщина металла | 1,5 - 3 мм |

| Ширина формовки | 150 - 200 мм |

| Высота профиля | 100 - 300 мм |

Приложения: Формирование различных типов обрешетки для кровельных систем и облицовки промышленных и коммерческих зданий:

- Профили C, Z, Sigma, Omega и нестандартные профили обрешетки

- Стеновые балки и карнизные стойки

- Конструкционные швеллеры, шпильки и швеллеры для крепления к стене

Принцип работы

The процесс формовки прогонов включает в себя:

- Погрузка металлического рулона на разматыватель с приводом

- Подача ленты через набор роликовых штампов для придания профиля

- Поэтапная гибка полосы с помощью направляющих роликов

- Применение гидравлического давления для точной формовки

- Резка профилей на нестандартные отрезки

- Сбор обрезанных профилей на выходных конвейерах и штабелеукладчиках

Управление скоростью подачи, набором роликовых штампов и длиной реза позволяет получить профиль обрешетки нужного размера. Современные линии формовки обрешетки автоматизируют эту последовательность для непрерывного производства.

Технические характеристики

Основными параметрами при выборе устройства для изготовления рулонов обрешетки являются:

Подача материала

- Тип металла - оцинкованная сталь, нержавеющая сталь и т.д.

- Диапазон толщины - обычно от 1 до 3 мм

- Размер и вес рулона - обычно 30 тонн

Возможность формовки

- Диапазон размеров профиля

- C, Z, Sigma и пользовательские профили

- Длина формовки за один ход

- Скорость: 8 - 25 метров в минуту

Проектирование и оснастка

- Роликовые штампы для получения заданной формы

- Быстрая смена штампов

- Постоянство профиля и допуск на размеры

Устройство для нарезки

- Летающая отрезная пила для длины до 9 м

- Ротационные ножницы для толщины менее 2 мм

- Точность резки: ± 1,5 мм

Настройка

- Специальные формовочные проходы

- Высота и ширина профиля

- Нестандартные секции прогонов и балок

- Дополнительная перфорация, высечка, пробивка отверстий

Поставщики и диапазон цен

| Производитель | Расположение | Диапазон цен |

|---|---|---|

| оборудование чжунли | Китай | $10,000 – $50,000 |

| Кингсленд | Китай | $15,000 – $100,000 |

| Мева Сингх | Индия | $25,000 – $150,000 |

| Гаспарини | Италия | $100,000 – $250,000 |

Стоимость изготовления валков для обрешетки зависит от:

- Скорость производства и производительность

- Ширина формовки

- Тип режущего устройства

- Уровень автоматизации

- Репутация производителя

В более дорогих европейских моделях больше внимания уделяется точности и долговечности, чем в дешевых китайских вариантах. Расходы на установку и доставку также увеличивают стоимость.

Установка

Правильно установка требуется машина для формирования обрешетки:

- Ровное бетонное основание, способное выдержать нагрузку машины

- Жесткие опорные стойки рамы для точного выравнивания

- Закрепление блока разматывателя на месте

- Последовательная установка секций роликовых коробов

- Монтаж отрезной пилы и выходных конвейеров

- Выравнивание конвейерной системы для поддержки и укладки готовых изделий

- Проверка гидравлики, электрики и механизмов безопасности

- Пробный запуск машины без нагрузки

- Выполнение регулировок и проверка на наличие вибраций

- Формирование исходных образцов и калибровка

Неправильная установка станка может привести к смещению и повлиять на качество и точность формируемого профиля. Поэтому точный монтаж очень важен перед началом производства.

-

Storage Rack Shelf Box Panel Making Machine Steel Storage Rack System Box Beam Roll Forming Line

Storage Rack Shelf Box Panel Making Machine Steel Storage Rack System Box Beam Roll Forming Line -

Профилегибочная машина для производства гофропанелей

Профилегибочная машина для производства гофропанелей -

Профилегибочная машина для производства тонколистовой стали

Профилегибочная машина для производства тонколистовой стали -

Профилегибочная машина для вертикальной опоры стеллажа для хранения Omega с секцией C

Профилегибочная машина для вертикальной опоры стеллажа для хранения Omega с секцией C -

Профилегибочная машина для производства стальных коробок

Профилегибочная машина для производства стальных коробок -

Профилегибочная машина для производства стальных балок коробчатого сечения для полочной колонны

Профилегибочная машина для производства стальных балок коробчатого сечения для полочной колонны -

Профилегибочная машина для производства ступенчатой балки P-образной балки для поддонов

Профилегибочная машина для производства ступенчатой балки P-образной балки для поддонов -

Профилегибочная машина для складских полок

Профилегибочная машина для складских полок -

Профилегибочная машина для DIN-рейки

Профилегибочная машина для DIN-рейки

Операция

При изготовлении обрешетки используется рулонный станок:

- Погрузка рулонов определенного материала и толщины на разматыватель с приводом

- Подача ленты в направляющие, выровненные по первой секции роликовой матрицы

- Настройка параметров, таких как скорость подачи, длина отрезки, с помощью панели управления

- Позволяет машине постепенно формировать профиль с помощью роликовых матриц

- Контроль отрезанных секций, выходящих из конвейерной системы

- Проверка соответствия профилей проектным размерам

- Автоматическое штабелирование готовых изделий или сбор вручную

- Обеспечение плавного потока материала без заторов и перекосов

- Периодическое тестирование материала для подтверждения механических свойств

Для загрузки, запуска и разгрузки требуется 2-3 оператора. Автоматизированные версии требуют минимального контроля. Регулярный отбор производственных образцов проверяет размеры и точность формы.

Техническое обслуживание

Текущее техническое обслуживание обрешетки включает в себя:

- Очистка: Удаление металлической пыли и смазка формовочных секций

- Осмотр: Проверьте ролики, гидравлические системы, датчики

- Смазка: Периодически смазывайте маслом/смазкой подшипники, шестерни, цепи

- Регулировка: Выровняйте все несоосные компоненты

- Замена деталей: Почините/замените все поврежденные или изношенные детали, такие как ленты, шестерни, датчики и т.д.

Правильное техническое обслуживание повышает производительность, предотвращает поломки и продлевает срок службы оборудования. Оно должно выполняться квалифицированным техническим персоналом в соответствии с рекомендованным производителем графиком.

Как выбрать производитель оборудования для формирования прогонов

Ключевые факторы при выборе лучшего поставщика:

- Соответствие машин проектным спецификациям и производственным задачам

- Возможность изготовления на заказ с учетом специальных требований к формовке

- Быстрая смена роликовых матриц для экономии времени

- Передовые системы автоматического выравнивания и подачи

- Хорошая согласованность сформированных профилей

- Разумная точность длины отрезков

- Высокая скорость производства до 25 м/мин

- Долговечность и надежность: Эксплуатация медведя не менее 3-4 лет

- Сильные возможности в области разработки и проектирования

- Реагирование на технические запросы

- Опыт поставок таких машин по всему миру

- Разумные цены и сроки доставки

- Сильная поддержка послепродажного обслуживания

Получение рекомендаций от поставщиков, посещение объектов для осмотра существующих машин и оценка технических предложений экспертами также помогают сделать оптимальный выбор.

Плюсы и минусы

| Плюсы | Cons |

|---|---|

| Высокоскоростное непрерывное производство | Высокая первоначальная стоимость покупки |

| Снижение трудозатрат на 80% | Требуют длительного обслуживания |

| Равномерные размеры профиля | Фиксированная оснастка ограничивает формы профилей |

| Низкое энергопотребление | Не идеально подходит для мелкосерийного производства |

| Простая интеграция с другими видами обработки, такими как перфорация и вырубка | Требуется значительное пространство для установки |

| Широкий диапазон возможных размеров сечения и вариантов прохода |

Часто задаваемые вопросы

Вопрос: Какой толщины рулоны могут быть сформированы?

О: Обычно формируется толщина от 1,5 мм до 3 мм, хотя некоторые машины поддерживают и толщину до 4 мм.

В: Какой длины выпускаются прогоны?

A: Стандартные летучие отсекатели нарезают на отрезки длиной до 9 метров. Точность среза составляет ± 1,5 мм.

В: Какая максимальная ширина полосы поддерживается?

О: В зависимости от количества станций вертикального формования можно формировать полосы шириной около 200 мм.

В: Какая гарантия и сервисная поддержка предоставляется?

О: Большинство известных производителей предоставляют 1 год гарантии на машины. Для послепродажного обслуживания у них есть дилерские сети в местных регионах.

В: Какова производственная мощность?

О: Производительность зависит от установленных параметров, но типичной является скорость около 300-400 метров в час. Более высокая скорость влияет на качество.