Если вы работаете в производственной сфере, то, возможно, слышали термин "формовка гофрированных листов" в разговорах о производственных процессах. Благодаря своей прочности, долговечности и универсальности гофрированные листы широко используются в кровельном, сайдинговом и промышленном производстве. Но как именно производятся эти листы? В этом посте мы представим обзор механики рулонных машин для производства гофрированных листов, объясним, как они работают, их преимущества, применение и обслуживание. К концу этой заметки вы будете лучше понимать, что такое рулонная формовка гофрированных листов и как она может принести пользу вашему бизнесу.

что такое формовка гофрированного листа в рулон?

Формовка гофрированных листов - это производственный процесс, используемый для создания гофрированных листов, которые широко применяются в кровельном, сайдинговом и промышленном производстве. Гофрированные листы - это металлические листы, имеющие форму с гребнями и ендовами, что повышает их прочность и долговечность.

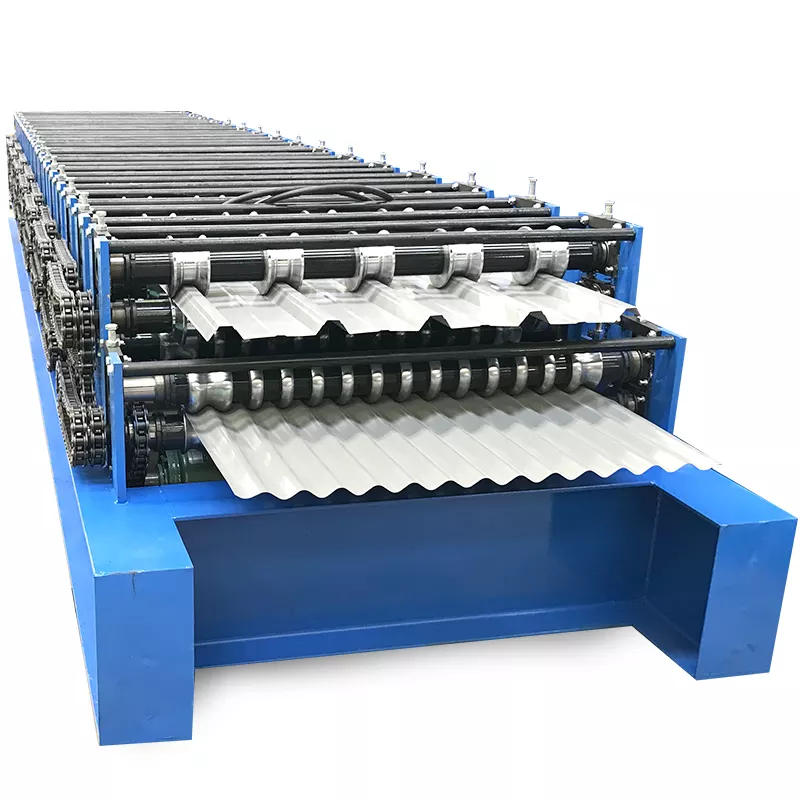

Валковая штамповка - это процесс непрерывного сгибания и придания металлической полосе или листу нужной формы с помощью серии роликов. При роликовой формовке гофрированного листа металлический лист подается через серию роликов, которые постепенно придают ему форму гофры.

Ролики можно регулировать для создания гофрированных листов различных форм и размеров, а машину можно настроить под конкретные производственные нужды. Рулонная формовка гофрированных листов имеет ряд преимуществ перед другими методами производства, включая экономичность, точность и эффективность.

Понимая основы формовки гофрированных листов, предприятия могут лучше понять, как работает этот производственный процесс, и принять обоснованные решения, когда речь идет об инвестировании в оборудование для формовки гофрированных листов для своих производственных нужд.

Компоненты ширины гофрированного листа рулонной формовочной машины

-

Профилегибочная машина для рамы электрического шкафа

Профилегибочная машина для рамы электрического шкафа -

Профилегибочная машина для DIN-рейки

Профилегибочная машина для DIN-рейки -

Профилегибочная машина для кабельных лестниц

Профилегибочная машина для кабельных лестниц -

Профилегибочная машина для профилегибочного профиля PV с монтажным кронштейном C

Профилегибочная машина для профилегибочного профиля PV с монтажным кронштейном C -

Профилегибочная машина для кабельных лотков

Профилегибочная машина для кабельных лотков -

Профилегибочная машина для монтажных кронштейнов PV (профиль HAT / Omega)

Профилегибочная машина для монтажных кронштейнов PV (профиль HAT / Omega) -

PV монтажный кронштейн Z-образный профилегибочный станок

PV монтажный кронштейн Z-образный профилегибочный станок -

Профилегибочная машина для распорки солнечной установки

Профилегибочная машина для распорки солнечной установки -

Профилегибочная машина для распорных каналов

Профилегибочная машина для распорных каналов

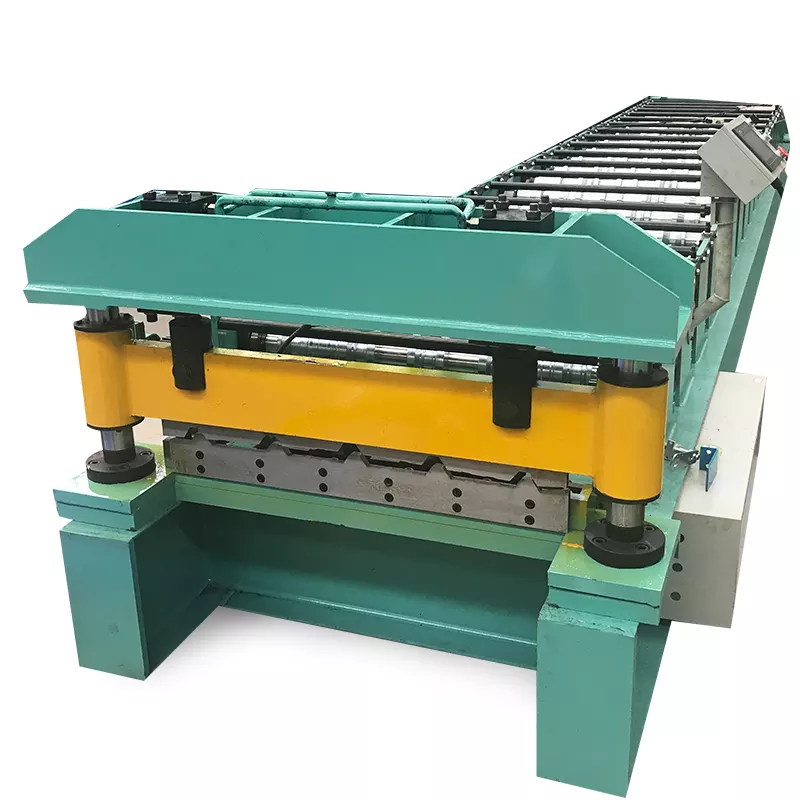

Станки для прокатки гофрированных листов состоят из нескольких компонентов, которые работают вместе для создания гофрированных листов металла. Вот различные компоненты типичной машины для формовки гофрированных листов:

- Разматыватель: Разматыватель - это компонент, который удерживает рулон металла и подает его в валковый станок. Разматыватель может быть ручным или автоматическим и может работать с металлом различной ширины и толщины.

- Выравнивающее устройство: Выравнивающее устройство - это компонент, который сплющивает и выпрямляет металлическую полосу перед тем, как она попадает в валковый станок. Это обеспечивает равномерную подачу металла в машину, повышая точность и однородность конечного продукта.

- Пробивной блок: Пробивной узел - это компонент, который пробивает отверстия или формы в металлической ленте, когда она поступает в валковый пресс. Это позволяет создавать гофрированные листы с индивидуальным рисунком отверстий, что важно для крепления их к другим строительным элементам.

- Формирователь валков: Формирователь валков - это сердце машины для формовки гофрированных листов. Он состоит из серии роликов, которые постепенно формируют металлическую полосу в желаемый гофрированный узор. Ролики можно регулировать для создания гофрированных листов различных форм и размеров, и машина может быть настроена в соответствии с конкретными производственными потребностями.

- Система резки: Система резки - это компонент, который разрезает готовый гофрированный лист на части нужной длины. Для этого могут использоваться различные методы, например, гидравлические ножницы или пила.

- Панель управления: Панель управления - это компонент, позволяющий операторам управлять и контролировать работу рулонной машины для производства гофрированных листов. Она включает в себя ряд функций, таких как цифровые показания, ручки управления и кнопки аварийной остановки, которые позволяют операторам регулировать настройки машины и быстро реагировать на любые возникающие проблемы.

Понимая, из каких компонентов состоит рулонная машина для производства гофрированных листов, предприятия могут лучше понять принцип работы этих машин и принимать обоснованные решения при их покупке, обслуживании и эксплуатации.

Принцип работы станка для формовки рулонов гофрированного листа шириной

Принцип работы машин для формирования рулонных гофрированных листов относительно прост, но он включает в себя ряд точных шагов для создания гофрированных листов одинаковой формы и размера. Вот основные шаги, связанные с принципом работы станков для формовки гофрированных листов:

- Размотка: Металлическая полоса разматывается с рулона и подается в валковый станок.

- Выравнивание: Выравнивающее устройство выпрямляет металлическую полосу, обеспечивая ее ровную и плоскую форму при входе в валковый станок.

- Перфорация: Перфоратор создает отверстия или формы в металлической полосе для удовлетворения конкретных требований к конструкции.

- Роликовая формовка: Металлическая полоса постепенно формируется в желаемый гофрированный узор с помощью серии роликов. Ролики можно регулировать для создания гофрированных листов различных форм и размеров.

- Резка: После придания металлической ленте формы гофрированных листов система резки разрезает их на листы нужной длины.

- Штабелирование: Готовые гофрированные листы укладываются в штабель и готовы к использованию.

Принцип работы станков для формирования рулонных гофрированных листов отличается высокой точностью и требует квалифицированных операторов для обеспечения качества конечного продукта. Понимая принцип работы станков для формовки гофрированных листов, предприятия могут лучше понять принцип работы этих станков и принять обоснованное решение об инвестировании в них для своих производственных нужд.

Преимущества ширины гофрированного листа ролл формовочной машины

Использование оборудования для формовки гофрированных листов имеет ряд преимуществ перед другими методами производства. Вот некоторые из преимуществ использования оборудования для формовки гофрированных листов:

- Высокая скорость производства: машины для формовки гофрированных листов могут производить гофрированные листы с высокой скоростью, что позволяет быстро и эффективно производить большие объемы продукции.

- Экономичность: Машины для формовки гофрированных листов в рулоны отличаются высокой рентабельностью по сравнению с другими методами производства. Машины рассчитаны на непрерывную работу с минимальным временем простоя, что снижает общую стоимость производства.

- Точность: Машины для формовки гофрированных листов отличаются высокой точностью и могут производить гофрированные листы с неизменным качеством и точностью. Это важно для отраслей, где требуется высококачественная продукция с определенными размерами и габаритами.

- Персонализация: Станки для формовки гофрированных листов могут быть настроены в соответствии с конкретными производственными требованиями, такими как размер и форма гофрированного листа, толщина и тип металла, а также необходимые шаблоны отверстий.

- Минимальные отходы материала: Станки для формовки гофрированных листов производят очень мало отходов материала, что позволяет минимизировать общие затраты на производство и благоприятно сказывается на окружающей среде.

В целом, использование оборудования для формовки рулонных гофрированных листов по ширине имеет ряд преимуществ перед другими методами производства, что делает его популярным выбором в таких отраслях, как строительство, кровельные работы и промышленное производство.

В целом, оборудование для формовки гофрированных листов в рулоны имеет ряд преимуществ перед другими методами производства, включая высокую скорость производства, экономичность, точность, индивидуальный подход и минимальные отходы материала. Понимая механику и компоненты оборудования для производства гофрированных листов, предприятия могут принимать обоснованные решения при покупке, обслуживании и эксплуатации этих машин. Благодаря своей способности производить гофрированные листы быстро, точно и с неизменным качеством, машины для рулонной формовки гофрированных листов по ширине являются незаменимым инструментом для отраслей, где требуются высококачественные, долговечные и надежные гофрированные листы.

Часто задаваемые вопросы (FAQ)

1) Какие диапазоны ширины рулонов поддерживают машины для профилирования гофрированного листа?

- Обычная эффективная ширина составляет 650–1250 мм, причем наиболее популярны ширины 914, 1000 и 1200 мм. Ширина необработанного рулона обычно составляет 762–1250 мм в зависимости от шага профиля и боковых обрезок. Всегда сверяйте “ширину подачи” с “эффективной шириной покрытия”.”

2) Какие допуски являются реалистичными для длины реза и шага гофрирования?

- Для линий кровельного качества: длина реза ±1,0–1,5 мм при скорости до 40–60 м/мин; шаг гофрирования ±0,5 мм при правильно выровненных стойках и качественном инструменте. Более высокие скорости или более тонкие рулоны могут потребовать сервоножниц и обратной связи лазерного энкодера для поддержания точности.

3) Какие материалы и толщины лучше всего подходят для профилегибочных машин для гофрированного листа?

- GI, GL, PPGI/PPGL, алюминий, а иногда и нержавеющая сталь 304. Типичная толщина: 0,25–0,8 мм для строительных оболочек; 0,9–1,2 мм возможно при более высокой мощности двигателя и корректировке конструкции прохода. Предварительно окрашенные рулоны выигрывают от использования валков с полиуретановым или твердохромистым покрытием.

4) Как минимизировать деформацию и волнистость краев на широких гофрированных профилях?

- Обеспечьте правильное выравнивание входа, сбалансированную конструкцию цветка, прохождение, позволяющее избежать чрезмерного изгиба, постоянное натяжение спирали и выпуклые валки там, где это необходимо. Используйте автоматическую регулировку зазора и периодическую переточку валков. Проверяйте плоскостность панели с помощью встроенных средств контроля прямолинейности.

5) Какие интервалы технического обслуживания обеспечивают высокую работоспособность?

- Ежедневно: очищать поверхности валков, проверять наличие мусора вблизи ножниц, проверять смазку. Еженедельно: проверять подшипники, натяжение цепи, муфты датчиков. Ежеквартально: выравнивать валковые стойки, проверять зазоры с помощью щупов, проверять ножи ножниц на наличие заусенцев. Ежегодно: полное геометрическое выравнивание, тепловое сканирование электрического шкафа и повторная полировка валков по мере необходимости.

Тенденции развития отрасли в 2025 году для машин для профилирования гофрированного листа

- Сервоприводные ножницы и энкодеры становятся стандартным оборудованием на широких линиях, чтобы обеспечить точность ±1 мм при более высоких скоростях.

- Встроенные системы технического зрения обнаруживают дефекты краски, микроцарапины и смещение шага на PPGI/PPGL.

- Инструмент с быстросменными кассетами сокращает время переналадки при смене шага гофрирования и ширины покрытия.

- Ключевые показатели эффективности в области устойчивого развития: энергопотребление (кВт·ч/тонна) и уровень брака указываются в аудиторских отчетах покупателей.

- Цифровые рабочие инструкции и управление рецептами стандартизируют настройки для различных марок рулонов и покрытий.

Контрольные показатели на 2025 год и обзор внедрения

| KPI | 2023 Типичное значение | 2025 Лучший в своем классе | Почему это важно | Источник |

|---|---|---|---|---|

| Время переключения (кассета профиля) | 25-40 мин | 8-15 мин | Более высокий коэффициент OEE для кровельных материалов с несколькими SKU | Демонстрации поставщиков на выставке Wire & Tube/CIIF; технические характеристики OEM |

| Точность резки по длине при скорости 50 м/мин | ±1,5 мм | ±0,8–1,0 мм | Снижение объема переделок и отходов | Практика производства EN 1090; спецификации OEM |

| Коэффициент брака на рулонах PPGI | 2,0–3,5% | 0,8-1,5% | Качество краски и экономия средств | Заметки по контролю качества покрытия; заметки по визуальному контролю |

| Энергоемкость (кВтч/тонна) | 150–190 | 110–145 | Снижение операционных расходов, соответствие принципам ESG | Руководства по эффективности ABB/Siemens |

| Внедрение встроенного визуального/лазерного контроля качества | ~20-30% | 45-60% | Обнаружение дефектов в режиме реального времени | Примечания к приложениям Keyence/Micro-Epsilon |

| Типичная скорость (профили для кровли) | 25-45 м/мин | 50-80 м/мин | Пропускная способность без потери допуска | Брошюры OEM и отчеты с мест |

Авторитетные источники для проверки:

- ISO 9001 и ISO 12100: https://www.iso.org

- IEC 60204-1 Электробезопасность: https://webstore.iec.ch

- Информация о Регламенте ЕС по машиностроению CE: https://ec.europa.eu

- ABB Drives оптимизация энергопотребления: https://new.abb.com/drives

- Энергоэффективность систем управления движением Siemens: https://new.siemens.com

- Поточная проверка Keyence: https://www.keyence.com

Последние исследования

Пример из практики 1: Уменьшение колебаний шага на гофрированных панелях эффективной шириной 1200 мм (2025)

Предпосылки: Производитель кровельных материалов, использующий рулоны PPGL толщиной 0,5–0,6 мм, столкнулся с проблемой смещения шага и волнистости кромок при скорости выше 40 м/мин.

Решение: внедрено сервоуправление зазором на критических проходах, модернизировано до 7-валкового прецизионного выравнивателя и добавлено встроенное лазерное измерение шага с коррекцией по замкнутому контуру.

Результаты: колебания шага уменьшились с ±0,9 мм до ±0,35 мм; полезный выход улучшился на 1,7%; стабильная работа со скоростью 60 м/мин без видимых деформаций на широких панелях.

Пример из практики 2: Сокращение отходов при формовке рулонов предварительно окрашенного гофрированного листа (2024)

Предпосылки: Большой объем отходов (3,11 ТП3Т) из-за микроцарапин на краске и заусенцев на профилях шириной 914 мм.

Решение: переход на полиуретановые верхние валки для чувствительных поверхностей, внедрение бесконтактных полосовых направляющих на входе, повторная заточка летучих ножей и добавление системы обнаружения дефектов с помощью камер.

Результаты: количество отходов сократилось до 1,21 ТП3Т; количество возвратов от клиентов сократилось на 351 ТП3Т; высота заусенцев на обрезанных краях сократилась на 421 ТП3Т, что привело к ускорению монтажа на месте.

Мнения экспертов

- Д-р Линь Цю, доцент, кафедра передовых производственных технологий, Шанхайский университет Цзяо Тун

“Широкие гофрированные профили усиливают ошибки настройки. Замкнутый контур управления зазором и улучшенное выравнивание входа — это самые быстрые способы стабилизации шага и минимизации волнистости”.” - Марко Сантори, технический директор, интегратор кровельных систем (ЕС)

“В случае с предварительно окрашенными рулонами защита поверхности — это процесс, а не продукт. Полиуретановые ролики, бесконтактные направляющие и тщательная обработка рулонов позволяют устранить большинство косметических дефектов, прежде чем они превратятся в брак”.” - Прия Натараджан, директор завода, производитель строительных конструкций (Индия)

“Управление рецептами и кассетные инструменты превосходят скорость линии по прибыльности. Мы регулярно меняем ширину покрытия от 762 до 1200 мм менее чем за 12 минут”.”

Практические инструменты/ресурсы

- Проектирование и моделирование валов

- UBECO PROFIL: https://www.ubeco.com

- КОПРА РФ: https://www.datam.de

- Altair Inspire/Form: https://www.altair.com

- Стандарты и соответствие требованиям для линий по производству гофрированного листа

- ISO 12100 Оценка рисков: https://www.iso.org

- IEC 60204-1 Электробезопасность: https://webstore.iec.ch

- Руководство по регулированию оборудования CE: https://ec.europa.eu

- Контроль качества и встроенный контроль

- Визуальные/лазерные датчики Keyence: https://www.keyence.com

- Измерение смещения Micro-Epsilon: https://www.micro-epsilon.com

- Техническое обслуживание и отслеживание OEE

- UpKeep CMMS: https://www.onupkeep.com

- Fiix CMMS: https://www.fiixsoftware.com

Совет по внедрению: Укажите критерии приемки в FAT для широких гофрированных линий — длина реза ±1,0 мм при целевой скорости, допуск по шагу ±0,5 мм, максимальная волнистость края ≤2 мм на 1000 мм, порог косметических дефектов по AQL и целевой показатель энергоемкости (кВт·ч/тонна), зарегистрированный во время пробных запусков.

Последнее обновление: 2025-10-23

Изменения: Добавлены 5 целевых часто задаваемых вопросов, таблица рыночных ориентиров на 2025 год с источниками, два недавних примера из практики, мнения экспертов и практические инструменты/ресурсы с советами по внедрению FAT.

Дата следующего пересмотра и триггеры: 2026-05-20 или ранее, если будут опубликованы новые рекомендации по регламенту CE для машинного оборудования, основные релизы OEM по сервоуправлению зазором/кассетным инструментам или обновленные эталонные показатели по энергопотреблению/отходам.