Профилегибочная машина для стеновых панелей крыши представляет собой тип металлоформовочной машины, которая широко используется в процессе производства строительных материалов. Эти машины, как правило, оснащены роликовыми и пресс-инструментами для формирования металлических рулонов или листов. В этой статье мы расскажем, что такое машина, для чего она нужна и как она работает, а также дадим несколько полезных советов о том, какие функции следует учитывать при покупке такой машины для дома или бизнеса!

Что такое профилегибочная машина для стеновых панелей крыши?

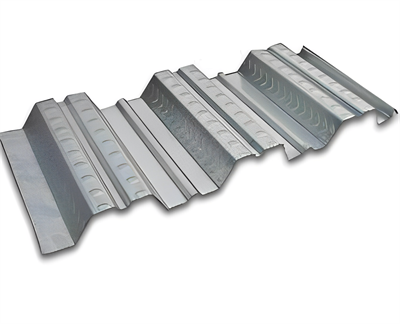

А Профилегибочная машина для стеновых панелей крыши это специализированная промышленная машина, формирующая кровельные панели из листового металла. Машина использует ряд рулонов для создания панелей крыши, которые затем разрезаются по размеру и собираются в крышу.

Профилегибочная машина для стеновых панелей крыши обычно приводится в действие двигателем и требует много места для работы. Машины также дороги в покупке и обслуживании, поэтому они обычно используются только на крупных производственных предприятиях.

Как работает профилегибочная машина для стеновых панелей крыши?

Стеновая панель крыши профилирование Машина представляет собой специализированное устройство, которое поможет вам быстро и легко изготовить стеновые панели крыши. Эта машина требует минимального времени настройки, и вы можете начать прокатку стеновых панелей крыши, как только машина заработает. Вам нужно будет обеспечить машину соответствующими материалами, а дальше она сделает все остальное.

Первым шагом в использовании этой машины является сборка профилегибочных профилей. Это большие цилиндры, которые удерживают листы стеновых панелей крыши во время их формирования. Вам потребуются как минимум два валкообразователя, и при необходимости вы можете добавить больше. Вторым шагом является загрузка листа стеновой панели крыши в один из профилегибочных станков. Убедитесь, что лист полностью свернут, чтобы получился плотный цилиндр.

После того, как стеновая панель крыши будет загружена в один из профилегибочных станков, используйте элементы управления на машине, чтобы начать формирование панели. Профилировочные станки будут двигаться вдоль листа, прижимая его и придавая ему заданную форму. Процесс должен занять около 45 минут, но если есть какие-то ошибки или проблемы с формированием панели, вы можете их остановить и исправить, прежде чем продолжить.

После того, как ваша стеновая панель крыши будет сформирована, ее необходимо обрезать по размеру. Это можно сделать с помощью пилы или серии режущих машин, специально предназначенных для этой цели.

-

Станок для профилирования кровельных панелей Standing Seam

Станок для профилирования кровельных панелей Standing Seam -

Профилегибочная машина для производства гофрокартона

Профилегибочная машина для производства гофрокартона -

Гидравлический станок для гибки кровельных листов

Гидравлический станок для гибки кровельных листов -

Машина для формовки рулонных панелей крыши с продольным швом

Машина для формовки рулонных панелей крыши с продольным швом -

Машина для производства рулонных труб водосточной трубы

Машина для производства рулонных труб водосточной трубы -

Профилегибочная машина для желобов

Профилегибочная машина для желобов -

Станок для формовки трапециевидных панелей

Станок для формовки трапециевидных панелей -

Профилегибочная машина для гребня

Профилегибочная машина для гребня -

Профилегибочная машина для двухслойных панелей

Профилегибочная машина для двухслойных панелей

компоненты профилегибочной машины для стеновых панелей крыши

Машина для производства стеновых панелей крыши в основном состоит из следующих компонентов:

- Устройство для резки, которое может резать панели на различные размеры и формы в соответствии с требованиями заказчика.

- Профилегибочное устройство, которое формирует стеновые панели крыши, сжимая и склеивая их вместе.

- Устройство для нанесения покрытия, которое покроет панели стен крыши сильным клеем, чтобы сделать их водонепроницаемыми и термостойкими.

Типы профилегибочной машины для производства кровельных стеновых панелей

В основном существует три типа профилегибочных машин для стеновых панелей крыши: ленточный, лопастной и винтовой.

Профилегибочная машина для стеновых панелей ленточного типа: Профилегибочная машина для стеновых панелей ленточного типа в основном состоит из двигателя, приводной системы, конвейерной ленты и пресс-формы. Двигатель вращает приводную систему, которая перемещает конвейерную ленту вперед с постоянной скоростью. Когда конвейерная лента движется вперед, она касается пресс-формы с одной стороны и толкает ее вниз. Это приводит к тому, что металлическому листу придается желаемая форма.

Профилегибочное оборудование для производства панелей для стеновых панелей лопастного типа: Профилегибочное оборудование для производства панелей для стеновых панелей лопастного типа аналогично ленточному типу, поскольку оно также содержит двигатель, приводную систему и пресс-форму. Однако вместо использования конвейерной ленты для перемещения металлического листа в лезвийных типах используются лезвия с обеих сторон металлического листа, чтобы разрезать его на желаемые формы.

Профилегибочная машина для изготовления кровельных стеновых панелей винтового типа: Профилегибочная машина для производства кровельных стеновых панелей винтового типа уникальна тем, что в ней не используются лезвия или конвейерная лента для перемещения металлического листа; вместо этого он использует винты для создания желаемой формы.

Вывод

Машина для формования стеновых панелей крыши работает, подавая панели в пресс-форму, которая формирует их в желаемую форму. Машина способна делать это с большой точностью, а это значит, что вы можете быть уверены, что ваши панели будут выглядеть именно так, как вы хотите. Если вы ищете способ улучшить эстетику своей собственности, не тратя много денег, рассмотрите возможность инвестирования в машину для формования стеновых панелей крыши.

Дополнительные часто задаваемые вопросы (FAQ)

1) What materials can a roof wall panel roll forming machine process?

Most machines handle galvanized steel (G90/G60), Galvalume, pre-painted steel, aluminum (3000/5000 series), and occasionally copper or stainless. Typical thickness range is 0.3–1.0 mm for wall/roof cladding; standing seam machines may run 0.4–0.8 mm for best seam quality.

2) How accurate are modern roof/wall panel roll formers on profile dimensions?

With servo feeders and encoder feedback, ±0.5–1.0 mm cut length accuracy and tight profile tolerances are common. Inline gauging and auto-stand positioning further reduce cumulative error across stations.

3) What upstream and downstream equipment do I need?

Upstream: decoiler (manual or hydraulic), coil car, and straightener/leveler. In-line: servo feeder, roll tooling stations, emboss/corrugation if required, and punching/notching. Downstream: flying shear, stacker, sometimes in-line hemming or sealing for standing seam roof panels.

4) How do I minimize oil-canning on flat wall panels?

Use coil with proper crown/flatness, add light embossing or micro-corrugation, keep pass design balanced, maintain consistent strip tension, and control line speed through bends. Adequate leveling (4–7 roll leveler) helps.

5) What maintenance matters most for uptime?

Daily: clean rolls, check alignment and lubrication. Weekly: verify roll gaps, inspect bearings and guarding. Quarterly: calibrate encoder/length measurement, check hydraulic hoses and electrical connections. Keep spare wear parts (bearings, blades, sensors) on-site.

2025 Industry Trends: Roof/Wall Panel Roll Forming

- Servo automation and auto-stand positioning reduce changeover to under 30–45 minutes for multi-profile lines.

- Vision-based setup verification cuts first-run scrap on color-coated coils.

- Energy-efficient IE5 motors with regenerative drives lower kWh per ton by 10–20%.

- Demand growth for insulated and high-weatherability profiles drives integrated punching/notching and in-line sealant application.

- Digital traceability (OPC UA, QR/DMC marking) increasingly required for facade projects and warranty management.

2024–2025 Benchmarks for Roof/Wall Panel Roll Forming Lines

| KPI | 2024 Типичный | 2025 Лучший в своем классе | Практическое воздействие | Источники/заметки |

|---|---|---|---|---|

| Line speed (roof/wall panels) | 20–35 m/min | 35-60 м/мин | Higher throughput on standard gauges | OEM data, The Fabricator |

| Cut length accuracy (±) | 1.5–2.0 mm | 0.5–1.0 mm | Better fit-up, less rework | Encoder + servo feed |

| Changeover time (profile/coil) | 90–180 мин. | 30–45 мин. | More SKU flexibility | Auto-stand, cassettes |

| Урожайность первого прохода (FPY) | 96-98% | 98,5-99,5% | Lower scrap on coated coils | Vision/SPC |

| Энергопотребление (кВтч/тонна) | 110-150 | 90-120 | 10–20% utility savings | IE4/IE5 + регенерирующие приводы |

| Operator staffing | 2–3 | 1-2 | Lower labor cost/line | HMI + guided setup |

Ссылки:

- Министерство энергетики США Передовое производство: https://www.energy.gov/eere/amo

- ISO 6892 (metal tensile properties) and ISO 13849-1 (machine safety): https://www.iso.org

- The Fabricator (roll forming technology): https://www.thefabricator.com

- OPC Foundation (OPC UA): https://opcfoundation.org

Последние исследования

Case Study 1: Vision-Guided Setup Improves Coated Panel Quality (2025)

Background: A facade panel producer saw color mismatch claims and edge waviness on pre-painted coils during frequent changeovers.

Solution: Added camera-based roll-gap/offset verification, digital recipes tied to OPC UA tags, and inline surface inspection before the flying shear.

Results: First-pass yield rose from 97.1% to 99.2%; scrap on pre-painted steel fell 55%; changeover time cut from 95 to 42 minutes; annual savings ~$140k.

Case Study 2: Energy Retrofit on Standing Seam Roof Panel Line (2024)

Background: A roofing supplier faced rising electricity costs on a 28-station standing seam line.

Solution: Retrofitted IE5 motors, regenerative drives, and smart idle; optimized lubricants and roll bearings; added compressed-air leak audit.

Results: kWh/ton reduced 18%; unplanned downtime dropped from 7% to 3.5%; TCO per hour fell by $21; retrofit ROI achieved in 12 months.

Мнения экспертов

- Emma Rodriguez, Welding and Joining Technology Director, Lincoln Electric

Key viewpoint: “For standing seam profiles that require in-line seaming or clinching, closed-loop force and speed control at the seam is critical to prevent paint micro-cracking and leaks.”

Source: https://www.lincolnelectric.com - Jason Wu, VP Automation, Samco Machinery

Key viewpoint: “Auto-stand positioning with vision confirmation is the fastest path to consistent panel geometry across shifts, especially on high-mix roof and wall panel lines.”

Source: https://www.samco-machinery.com - Dr. Markus Feldmann, Professor of Steel Structures, RWTH Aachen University

Key viewpoint: “Profile stiffness and oil-canning resistance are as much about material flatness and pass schedule as they are about panel geometry—optimize all three for facade performance.”

Source: https://www.rwth-aachen.de

Практические инструменты/ресурсы

- Стандарты и безопасность

- ISO 13849-1: Safety of machinery: https://www.iso.org

- EN 508-1: Roofing products of metal sheet — Specifications for self-supporting products: https://standards.cen.eu

- Process and quality

- The Fabricator (roll forming guides): https://www.thefabricator.com

- PMA – Precision Metalforming Association: https://www.pma.org

- AAMA/FGIA technical bulletins for exterior cladding: https://fgiaonline.org

- Connectivity and analytics

- OPC Foundation (OPC UA): https://opcfoundation.org

- Rockwell FactoryTalk Analytics: https://www.rockwellautomation.com

- Siemens Industrial Edge/MindSphere: https://www.siemens.com

- OEMs and integrators (roof/wall panel focus)

- Группа "Брэдбери": https://bradburygroup.com

- Dallan S.p.A.: https://www.dallan.com

- Formtek/Mazzella: https://www.formtekgroup.com

Последнее обновление: 2025-10-22

Изменения: Added 5 FAQs focused on materials, accuracy, equipment, oil-canning, and maintenance; inserted 2025 trends with KPI table and references; provided two recent case studies; included expert viewpoints; compiled practical tools/resources for roof/wall panel roll forming

Дата следующего пересмотра и триггеры: 2026-04-22 or earlier if new energy efficiency standards, major OEM releases on auto-stand positioning/vision setup, or updates to EN 508/ISO safety standards occur