यदि आप विनिर्माण उद्योग में कार्यरत हैं, तो आपने उत्पादन प्रक्रियाओं के बारे में बातचीत में शब्द "कॉरुगेटेड शीट रोल फॉर्मिंग" सुना होगा। कॉरुगेटेड शीट्स अपनी मजबूती, टिकाऊपन और बहुमुखी प्रतिभा के कारण छत, साइडिंग और औद्योगिक विनिर्माण अनुप्रयोगों में व्यापक रूप से उपयोग की जाती हैं। लेकिन ये शीट्स ठीक कैसे निर्मित होती हैं? इस पोस्ट में, हम चौड़ाई वाले कॉरुगेटेड शीट रोल फॉर्मिंग मशीनों की यांत्रिकी का अवलोकन प्रदान करेंगे, जिसमें यह कैसे कार्य करती हैं, उनके लाभ, अनुप्रयोग और रखरखाव शामिल हैं। इस पोस्ट के अंत तक, आपको चौड़ाई वाले कॉरुगेटेड शीट रोल फॉर्मिंग और आपके व्यवसाय के लिए इसके लाभों की बेहतर समझ हो जाएगी।

कॉरुगेटेड शीट रोल फॉर्मिंग क्या है?

कॉरुगेटेड शीट रोल फॉर्मिंग एक विनिर्माण प्रक्रिया है जो कॉरुगेटेड शीट्स बनाने के लिए उपयोग की जाती है, जो छत, साइडिंग और औद्योगिक विनिर्माण अनुप्रयोगों में व्यापक रूप से उपयोग की जाती हैं। कॉरुगेटेड शीट्स वे धातु शीट्स हैं जिनमें कटाव और घाटियां बनाई गई हैं, जो उनकी मजबूती और टिकाऊपन को बढ़ाती हैं।

रोल फॉर्मिंग धातु पट्टी या शीट को एक श्रृंखला रोलर्स का उपयोग करके निरंतर मोड़ने और वांछित आकार में ढालने की प्रक्रिया है। कॉरुगेटेड शीट रोल फॉर्मिंग में, धातु शीट को एक श्रृंखला रोलर्स के माध्यम से खिलाया जाता है जो इसे धीरे-धीरे कॉरुगेटेड पैटर्न में आकार देते हैं।

रोलर्स को विभिन्न आकारों और आकारों के कॉरुगेटेड शीट्स बनाने के लिए समायोजित किया जा सकता है, और मशीन को विशिष्ट उत्पादन आवश्यकताओं को पूरा करने के लिए अनुकूलित किया जा सकता है। कॉरुगेटेड शीट रोल फॉर्मिंग अन्य विनिर्माण विधियों की तुलना में लागत-प्रभावी, सटीक और कुशल होने जैसे कई लाभ प्रदान करती है।

कॉरुगेटेड शीट रोल फॉर्मिंग की मूल बातों को समझकर, व्यवसाय बेहतर ढंग से समझ सकते हैं कि यह विनिर्माण प्रक्रिया कैसे कार्य करती है और अपने उत्पादन आवश्यकताओं के लिए कॉरुगेटेड शीट रोल फॉर्मिंग मशीनों में निवेश करते समय सूचित निर्णय ले सकते हैं।

चौड़ाई वाले कॉरुगेटेड शीट रोल फॉर्मिंग मशीन के घटक

-

विद्युत कैबिनेट फ्रेम रोल बनाने की मशीन

विद्युत कैबिनेट फ्रेम रोल बनाने की मशीन -

दीन रेल रोल बनाने की मशीन

दीन रेल रोल बनाने की मशीन -

केबल सीढ़ी रोल बनाने की मशीन

केबल सीढ़ी रोल बनाने की मशीन -

पीवी माउंटिंग ब्रैकेट सी शेप प्रोफाइल रोल बनाने की मशीन

पीवी माउंटिंग ब्रैकेट सी शेप प्रोफाइल रोल बनाने की मशीन -

केबल ट्रे रोल बनाने की मशीन

केबल ट्रे रोल बनाने की मशीन -

पीवी माउंटिंग ब्रैकेट रोल बनाने की मशीन (एचएटी / ओमेगा प्रोफाइल)

पीवी माउंटिंग ब्रैकेट रोल बनाने की मशीन (एचएटी / ओमेगा प्रोफाइल) -

पीवी माउंटिंग ब्रैकेट जेड शेप प्रोफाइल रोल बनाने की मशीन

पीवी माउंटिंग ब्रैकेट जेड शेप प्रोफाइल रोल बनाने की मशीन -

सौर बढ़ते अकड़ चैनल रोल बनाने की मशीन

सौर बढ़ते अकड़ चैनल रोल बनाने की मशीन -

स्ट्रट चैनल रोल बनाने की मशीन

स्ट्रट चैनल रोल बनाने की मशीन

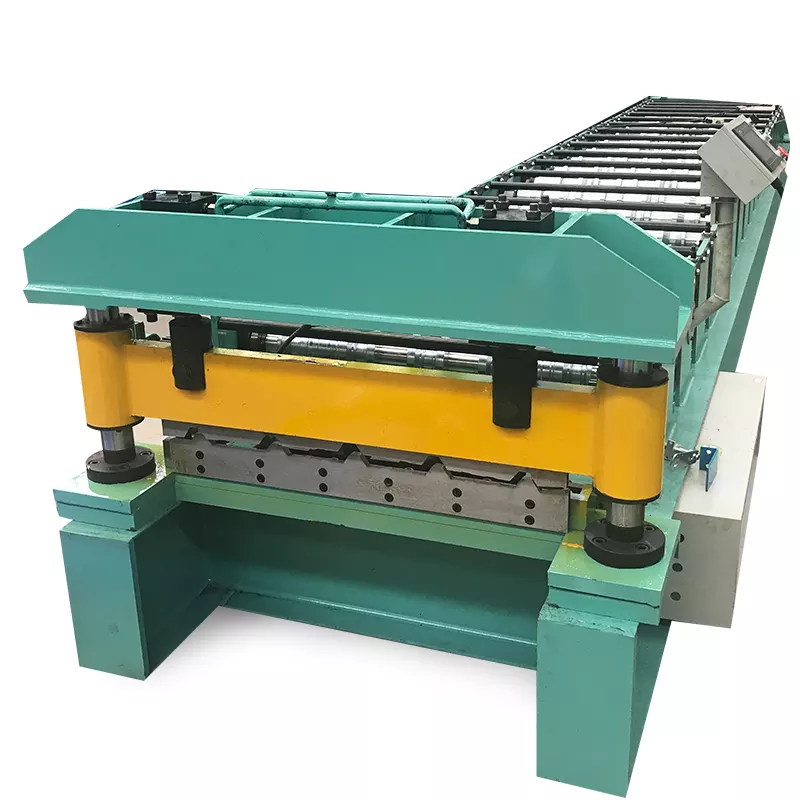

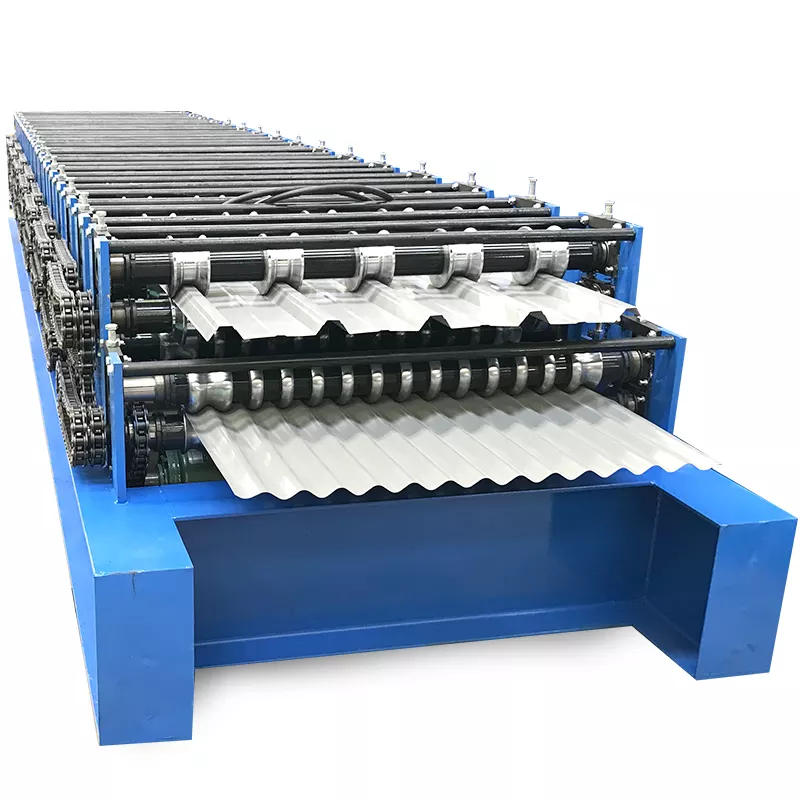

चौड़ाई वाली कॉरुगेटेड शीट रोल फॉर्मिंग मशीनें धातु की कॉरुगेटेड शीट्स बनाने के लिए एक साथ कार्य करने वाले कई घटकों से बनी होती हैं। यहां एक सामान्य चौड़ाई वाली कॉरुगेटेड शीट रोल फॉर्मिंग मशीन के विभिन्न घटक दिए गए हैं:

- डीकोइलर: डीकोइलर एक घटक है जो धातु कॉइल को पकड़ता है और उसे रोल फॉर्मिंग मशीन में खिलाता है। डीकोइलर मैनुअल या ऑटोमेटिक हो सकता है और विभिन्न चौड़ाइयों तथा मोटाई वाली धातु को संभाल सकता है।

- लेवलिंग यूनिट: लेवलिंग यूनिट एक घटक है जो धातु पट्टी को रोल फॉर्मिंग मशीन में प्रवेश करने से पहले सपाट और सीधी करता है। इससे सुनिश्चित होता है कि धातु मशीन में समान रूप से खिलाई जाए, जो अंतिम उत्पाद की सटीकता और स्थिरता को बेहतर बनाता है।

- पंचिंग यूनिट: पंचिंग यूनिट एक घटक है जो धातु पट्टी में रोल फॉर्मर में प्रवेश करते समय छेद या आकार पंच करता है। इससे अनुकूलित छेद पैटर्न वाली कॉरुगेटेड शीट्स बनाई जा सकती हैं, जो उन्हें अन्य भवन घटकों से जोड़ने के लिए महत्वपूर्ण है।

- रोल फॉर्मर: रोल फॉर्मर चौड़ाई वाली कॉरुगेटेड शीट रोल फॉर्मिंग मशीन का हृदय है। इसमें धातु पट्टी को वांछित कॉरुगेटेड पैटर्न में धीरे-धीरे आकार देने वाली एक श्रृंखला रोलर्स होती है। रोलर्स को विभिन्न आकारों और आकारों के कॉरुगेटेड शीट्स बनाने के लिए समायोजित किया जा सकता है, और मशीन को विशिष्ट उत्पादन आवश्यकताओं को पूरा करने के लिए अनुकूलित किया जा सकता है।

- कटिंग सिस्टम: कटिंग सिस्टम तैयार कॉरुगेटेड शीट को वांछित लंबाई तक काटने वाला घटक है। इसे हाइड्रोलिक शीयरिंग या आरी आदि विभिन्न विधियों से किया जा सकता है।

- कंट्रोल पैनल: कंट्रोल पैनल एक घटक है जो ऑपरेटरों को चौड़ाई वाली कॉरुगेटेड शीट रोल फॉर्मिंग मशीन को नियंत्रित और निगरानी करने की अनुमति देता है। इसमें डिजिटल रीडआउट, कंट्रोल नॉब्स और इमरजेंसी स्टॉप बटन जैसी सुविधाएं शामिल हैं जो मशीन की सेटिंग्स को समायोजित करने और किसी भी समस्या पर त्वरित प्रतिक्रिया देने की अनुमति देते हैं।

चौड़ाई वाली कॉरुगेटेड शीट रोल फॉर्मिंग मशीन के विभिन्न घटकों को समझकर, व्यवसाय बेहतर ढंग से जान सकते हैं कि ये मशीनें कैसे कार्य करती हैं और इन्हें खरीदने, रखरखाव और संचालन के संदर्भ में सूचित निर्णय ले सकते हैं।

चौड़ाई वाली कॉरुगेटेड शीट रोल फॉर्मिंग मशीन का कार्य सिद्धांत

चौड़ाई वाली कॉरुगेटेड शीट रोल फॉर्मिंग मशीनों का कार्य सिद्धांत अपेक्षाकृत सरल है, लेकिन इसमें कॉरुगेटेड शीट्स को सुसंगत आकार और आकार प्रदान करने के लिए सटीक चरण शामिल हैं। यहां चौड़ाई वाली कॉरुगेटेड शीट रोल फॉर्मिंग मशीनों के कार्य सिद्धांत के मूल चरण दिए गए हैं:

- डीकोइलिंग: धातु पट्टी को कॉइल से खोला जाता है और रोल फॉर्मिंग मशीन में खिलाया जाता है।

- Penyejajaran: Unit penyejajaran meluruskan strip logam, memastikan permukaannya rata dan datar sebelum memasuki mesin pembentuk rol.

- Peninju: Unit peninju membuat lubang atau bentuk pada strip logam sesuai persyaratan desain tertentu.

- Pembentukan Rol: Strip logam secara bertahap dibentuk menjadi pola bergelombang yang diinginkan melalui serangkaian rol. Rol tersebut dapat disesuaikan untuk menghasilkan berbagai bentuk dan ukuran lembaran bergelombang.

- Pemotongan: Setelah strip logam dibentuk menjadi lembaran bergelombang, sistem pemotongan memotong lembaran tersebut ke panjang yang diinginkan.

- Penumpukan: Lembaran bergelombang jadi ditumpuk dan siap digunakan.

Prinsip kerja mesin pembentuk rol lembaran bergelombang lebar sangat presisi dan memerlukan operator terampil untuk menjamin kualitas produk akhir. Dengan memahami prinsip kerja mesin pembentuk rol lembaran bergelombang lebar, perusahaan dapat lebih baik memahami cara kerja mesin ini dan membuat keputusan bijak saat berinvestasi untuk kebutuhan produksi mereka.

Keunggulan Mesin Pembentuk Rol Lembaran Bergelombang Lebar

Menggunakan mesin pembentuk rol lembaran bergelombang lebar memiliki beberapa keunggulan dibandingkan metode manufaktur lainnya. Berikut adalah beberapa keunggulan menggunakan mesin pembentuk rol lembaran bergelombang lebar:

- Kecepatan Produksi Tinggi: Mesin pembentuk rol lembaran bergelombang lebar dapat menghasilkan lembaran bergelombang dengan kecepatan tinggi, memungkinkan produksi dalam jumlah besar secara cepat dan efisien.

- Cost-Effectiveness: Width corrugated sheet roll forming machines offer exceptional cost-effectiveness compared to alternative manufacturing methods. Engineered for continuous operation with minimal downtime, they significantly lower overall production expenses.

- Precision: Width corrugated sheet roll forming machines deliver superior precision, producing corrugated sheets of consistent quality and exacting accuracy. This precision is vital for industries demanding high-quality products with precise measurements and dimensions.

- Customization: Width corrugated sheet roll forming machines can be tailored to specific production needs, including the size and shape of corrugated sheets, metal thickness and type, and required hole patterns.

- Minimal Material Waste: Width corrugated sheet roll forming machines generate very little material waste, helping to reduce production costs and promote environmental sustainability.

In summary, width corrugated sheet roll forming machines provide numerous advantages over other manufacturing techniques, making them a preferred option in sectors like construction, roofing, and industrial fabrication.

To conclude, width corrugated sheet roll forming machines surpass other methods with their high production speeds, cost-effectiveness, precision, customization capabilities, and low material waste. By grasping the mechanics and components of these machines, businesses can make well-informed choices regarding procurement, maintenance, and operation. Their capacity to produce corrugated sheets rapidly, accurately, and uniformly positions them as indispensable tools for industries needing durable, reliable, high-quality sheets.

Frequently Asked Questions (FAQ)

1) What coil width ranges do corrugated sheet roll forming machines support?

- Common effective widths are 650–1,250 mm with 914, 1,000, and 1,200 mm popular. Raw coil width is typically 762–1,250 mm depending on profile pitch and side trims. Always confirm “feeding width” vs “effective cover width.”

2) What tolerances are realistic for cut length and corrugation pitch?

- For roofing-grade lines: cut length ±1.0–1.5 mm at up to 40–60 m/min; corrugation pitch ±0.5 mm with properly aligned stands and quality tooling. Higher speeds or thinner coils may require servo shear and laser encoder feedback to maintain accuracy.

3) Which materials and thicknesses run best on corrugated sheet roll formers?

- GI, GL, PPGI/PPGL, aluminum, and sometimes 304 stainless. Typical thickness: 0.25–0.8 mm for building envelopes; 0.9–1.2 mm possible with higher motor power and pass design adjustments. Pre-painted coils benefit from polyurethane or hard-chrome-coated rolls.

4) How do I minimize oil canning and edge waviness on wide corrugated profiles?

- Ensure proper entry leveling, balanced flower design, pass progression that avoids overbending, consistent coil tension, and crowned rolls where needed. Use automatic gap adjustment and periodic roll regrinding. Verify panel flatness with inline straightness checks.

5) What maintenance intervals keep uptime high?

- Daily: clean roll surfaces, check debris near shear, verify lubrication. Weekly: inspect bearings, chain tension, encoder couplings. Quarterly: align roll stands, verify pass gaps with feeler gauges, check shear blades for burrs. Annually: full geometric alignment, electrical cabinet thermal scan, and roll re-polishing as needed.

2025 Industry Trends for Corrugated Sheet Roll Forming Machines

- Servo-driven shears and encoders become standard on wide lines to hold ±1 mm accuracy at higher speeds.

- Inline vision systems detect paint defects, micro-scratches, and pitch drift on PPGI/PPGL.

- Quick-change cassette tooling reduces changeovers for multiple corrugation pitches and cover widths.

- Sustainability KPIs: energy use (kWh/ton) and scrap rate are reported in buyer audits.

- Digital work instructions and recipe management standardize set-ups for varied coil grades and coatings.

2025 Benchmarks and Adoption Snapshot

| KPI | 2023 Typical Value | 2025 Best-in-Class | Why It Matters | Source |

|---|---|---|---|---|

| Changeover time (profile cassette) | 25–40 min | 8–15 min | Higher OEE for multi-SKU roofing | Vendor demos at Wire & Tube/CIIF; OEM datasheets |

| Cut-length accuracy at 50 m/min | ±1.5 mm | ±0.8–1.0 mm | Lower rework and waste | EN 1090 shop practices; OEM specs |

| Scrap rate on PPGI coils | 2.0–3.5% | 0.8–1.5% | Paint quality and cost savings | Coater QC notes; inline vision case notes |

| Energy intensity (kWh/ton) | 150–190 | 110–145 | Lower OpEx, ESG alignment | ABB/Siemens efficiency guides |

| Inline vision/laser QA adoption | ~20–30% | 45–60% | Real-time defect detection | Keyence/Micro-Epsilon app notes |

| Typical speed (roofing profiles) | 25–45 m/min | 50–80 m/min | Throughput without losing tolerance | OEM brochures and field reports |

Authoritative resources for verification:

- ISO 9001 and ISO 12100: https://www.iso.org

- IEC 60204-1 Electrical safety: https://webstore.iec.ch

- EU CE Machinery Regulation info: https://ec.europa.eu

- ABB Drives energy optimization: https://new.abb.com/drives

- Siemens motion control energy efficiency: https://new.siemens.com

- Keyence inline inspection: https://www.keyence.com

Latest Research Cases

Case Study 1: Reducing Pitch Variation on 1,200 mm Effective Width Corrugated Panels (2025)

Background: A roofing manufacturer running PPGL coils at 0.5–0.6 mm thickness experienced pitch drift and edge waviness at speeds above 40 m/min.

Solution: Implemented servo gap control across critical passes, upgraded to a 7-roller precision leveller, and added inline laser pitch measurement with closed-loop correction.

Results: Pitch variation reduced from ±0.9 mm to ±0.35 mm; usable yield improved by 1.7%; stable operation at 60 m/min with no visible oil canning on wide panels.

Case Study 2: Scrap Reduction on Pre-Painted Corrugated Sheet Roll Forming (2024)

Background: High scrap (3.1%) due to paint micro-scratches and shear burrs on 914 mm cover width profiles.

Solution: Switched to polyurethane top rolls for sensitive surfaces, introduced non-contact strip guides at entry, re-honed flying shear blades, and added camera-based defect flagging.

Results: Scrap dropped to 1.2%; customer returns decreased by 35%; cut edge burr height reduced by 42% leading to faster on-site installation.

Expert Opinions

- Dr. Lin Qiu, Associate Professor, Advanced Manufacturing, Shanghai Jiao Tong University

“Wide corrugated profiles magnify setup errors. Closed-loop pass-gap control and better entry leveling are the fastest levers to stabilize pitch and minimize waviness.” - Marco Santori, Technical Director, Roofing Systems Integrator (EU)

“On pre-painted coils, surface protection is a process, not a product. Polyurethane rolls, non-contact guides, and disciplined coil handling cut most cosmetic defects before they become scrap.” - Priya Natarajan, Plant Manager, Building Envelope Fabricator (India)

“Recipe management plus cassette tooling beat raw line speed for profitability. We routinely change between 762 and 1,200 mm cover widths in under 12 minutes.”

Practical Tools/Resources

- Roll design and simulation

- UBECO PROFIL: https://www.ubeco.com

- COPRA RF: https://www.datam.de

- Altair Inspire/Form: https://www.altair.com

- Standards and compliance for corrugated sheet roll forming lines

- ISO 12100 Risk Assessment: https://www.iso.org

- IEC 60204-1 Electrical Safety: https://webstore.iec.ch

- CE Machinery Regulation guidance: https://ec.europa.eu

- Quality and inline inspection

- Keyence vision/laser sensors: https://www.keyence.com

- Micro‑Epsilon displacement measurement: https://www.micro-epsilon.com

- Maintenance and OEE tracking

- UpKeep CMMS: https://www.onupkeep.com

- Fiix CMMS: https://www.fiixsoftware.com

Implementation tip: Specify acceptance criteria in FAT for wide corrugated lines—cut length ±1.0 mm at target speed, pitch tolerance ±0.5 mm, max edge waviness ≤2 mm per 1,000 mm, cosmetic defect threshold by AQL, and energy intensity target (kWh/ton) recorded during test runs.

Last updated: 2025-10-23

Changelog: Added 5 targeted FAQs, 2025 market benchmarks table with sources, two recent case studies, expert viewpoints, and actionable tools/resources with FAT implementation tip.

Next review date & triggers: 2026-05-20 or earlier if new CE Machinery Regulation guidance, major OEM releases on servo gap control/cassette tooling, or updated energy/scrap benchmarks are published.