परिचय

विनिर्माण की निरंतर विकसित होती दुनिया में, स्वचालन दक्षता, उत्पादकता और सटीकता बढ़ाने में महत्वपूर्ण भूमिका निभाता रहता है। धातु कार्य उद्योग को परिवर्तित करने वाली ऐसी ही एक नवाचार पूर्णतः स्वचालित रोल फॉर्मिंग मशीनहै। यह लेख पूर्णतः स्वचालित रोल फॉर्मिंग मशीन की अवधारणा, उसके कार्य सिद्धांतों, अनुप्रयोगों, लाभों और अपने व्यवसाय के लिए सही मशीन चुनते समय विचार करने योग्य प्रमुख कारकों पर गहराई से चर्चा करता है।

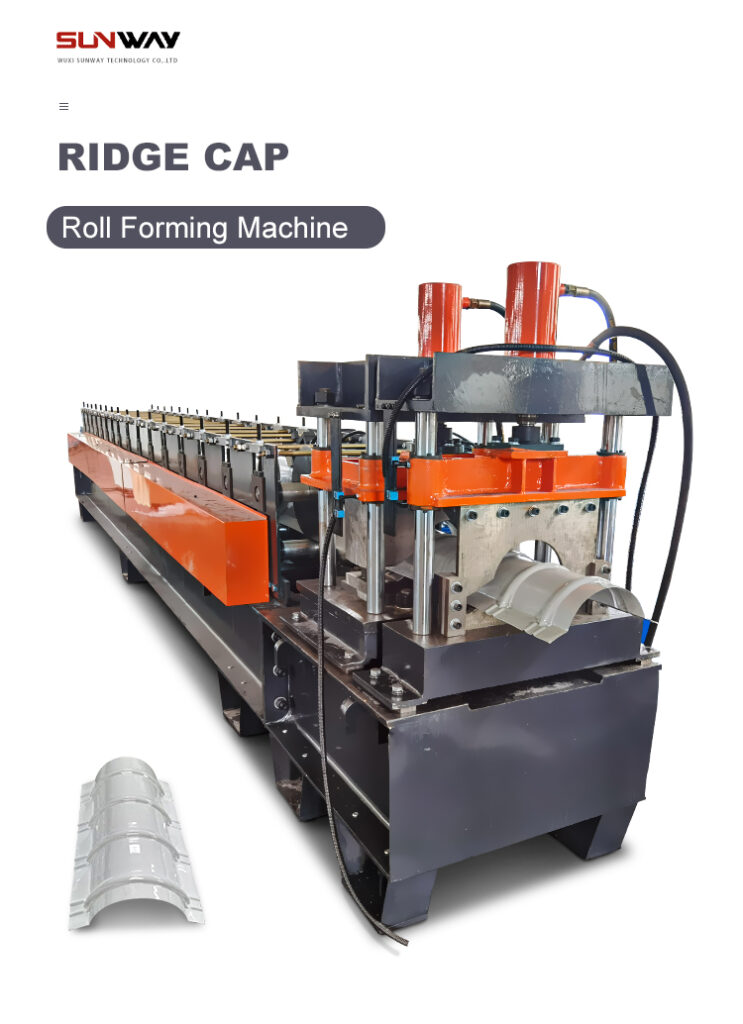

पूर्णतः स्वचालित रोल फॉर्मिंग मशीन क्या है?

पूर्णतः स्वचालित रोल फॉर्मिंग मशीन एक अत्याधुनिक उपकरण है जो उच्च सटीकता और गति से धातु प्रोफाइल बनाता है। यह कुंडलित धातु शीटों या पट्टियों को लेती है और उन्हें क्रमिक रोलर स्टेशनों के माध्यम से गुजारकर वांछित प्रोफाइल बनाती है। मैनुअल या अर्ध-स्वचालित मशीनों के विपरीत, यह स्वचालित समाधान उत्पादन प्रक्रिया के दौरान न्यूनतम मानवीय हस्तक्षेप की आवश्यकता रखता है।

पूर्णतः स्वचालित रोल फॉर्मिंग मशीन कैसे कार्य करती है?

पूर्णतः स्वचालित रोल फॉर्मिंग मशीन का संचालन सटीक चरणों की एक श्रृंखला शामिल करता है। प्रारंभ में, एक डीकोइलर धातु कुंडल को मशीन में खिलाता है, उसके बाद लेवलिंग प्रक्रिया समतलता सुनिश्चित करती है। फिर धातु रोलर सेटों से गुजरती है, प्रत्येक प्रोफाइल के विशिष्ट भागों को आकार देने के लिए डिज़ाइन किया गया। एक एकीकृत कटिंग सिस्टम वांछित लंबाई तक बने प्रोफाइलों को सटीक रूप से काटता है।

पूर्णतः स्वचालित रोल फॉर्मिंग मशीन उपयोग करने के लाभ

提升生产效率

रोल फॉर्मिंग प्रक्रिया का स्वचालन उत्पादन दक्षता को काफी बढ़ाता है। मशीन की सतत संचालन और तीव्र फॉर्मिंग क्षमताएँ पारंपरिक विधियों की तुलना में उच्च उत्पादन दर प्रदान करती हैं।

सुसंगत और सटीक उत्पादन

पूर्णतः स्वचालित रोल फॉर्मिंग मशीनें निर्मित प्रोफाइलों में बेजोड़ सटीकता और सुसंगतता प्रदान करती हैं। इससे भिन्नताएँ समाप्त हो जाती हैं और अंतिम उत्पाद कड़े गुणवत्ता मानकों को पूरा करते हैं।

श्रम लागत में बचत

मैनुअल श्रम पर कम निर्भरता के साथ, व्यवसाय श्रम लागत में काफी बचत कर सकते हैं साथ ही समग्र उत्पादकता बढ़ा सकते हैं।

पूर्णतः स्वचालित रोल फॉर्मिंग मशीनों के अनुप्रयोग

पूर्णतः स्वचालित रोल फॉर्मिंग मशीनों की बहुमुखी प्रतिभा उन्हें विभिन्न उद्योगों में अपरिहार्य बनाती है। कुछ प्रमुख अनुप्रयोग निम्नलिखित हैं:

汽车行业

ऑटोमोटिव क्षेत्र में, ये मशीनें वाहन असेंबली के लिए आवश्यक संरचनात्मक घटकों, रूफ रेलों और अन्य कस्टमाइज़्ड प्रोफाइलों का निर्माण करती हैं।

निर्माण उद्योग

पूर्णतः स्वचालित रोल फॉर्मिंग मशीनें दीवारों, छतों और अन्य संरचनात्मक तत्वों के निर्माण में उपयोग होने वाले धातु प्रोफाइलों के उत्पादन में महत्वपूर्ण भूमिका निभाती हैं।

HVAC उद्योग

हीटिंग, वेंटिलेशन और एयर कंडीशनिंग सिस्टमों के लिए, ये मशीनें सटीक आयामों वाले एयर डक्ट्स और अन्य विशेष प्रोफाइल बनाती हैं।

电气行业

विद्युत क्षेत्र में, पूर्णतः स्वचालित रोल फॉर्मिंग मशीनें केबल ट्रे, कंड्यूट पाइप और अन्य विद्युत एनक्लोज़रों का निर्माण करती हैं।

पूर्णतः स्वचालित रोल फॉर्मिंग मशीनों द्वारा बनाए जाने वाले प्रोफाइल प्रकार

पूर्णतः स्वचालित रोल फॉर्मिंग मशीनें विशिष्ट आवश्यकताओं के अनुरूप विभिन्न प्रोफाइल बना सकती हैं। कुछ सामान्य प्रकार निम्नलिखित हैं:

सी-चैनल प्रोफाइल

इन प्रोफाइलों का आकार अक्षर "सी" के समान होता है और ये विभिन्न संरचनात्मक तथा विनिर्माण परियोजनाओं में उपयोग होते हैं।

ज़ेड-चैनल प्रोफाइल

ज़ेड-चैनल प्रोफाइलों का अद्वितीय "ज़ेड" आकार होता है और ये सहायक तत्वों तथा फ्रेमिंग संरचनाओं के लिए आदर्श हैं।

यू-चैनल प्रोफाइल

यू-चैनल प्रोफाइलों का यू-आकार डिज़ाइन होता है और इन्हें सामान्यतः एजिंग तथा ट्रिम घटकों के रूप में उपयोग किया जाता है।

कस्टम प्रोफाइल

मानक प्रोफाइलों के अलावा, पूर्णतः स्वचालित रोल फॉर्मिंग मशीनें विशिष्ट ग्राहक आवश्यकताओं के अनुसार कस्टम-डिज़ाइन प्रोफाइल उत्पन्न करने के लिए प्रोग्राम की जा सकती हैं

पूर्णतः स्वचालित रोल फॉर्मिंग मशीन चुनते समय विचार करने योग्य विशेषताएँ

अपने व्यवसाय के लिए सही मशीन चुनने के लिए निम्नलिखित विशेषताओं पर सावधानीपूर्वक विचार करना आवश्यक है:

सामग्री की मोटाई और चौड़ाई क्षमता

सुनिश्चित करें कि मशीन आपके वांछित प्रोफाइलों के लिए आवश्यक सामग्री की मोटाई और चौड़ाई को संभाल सके।

स्टेशनों की संख्या

अधिक रोलर स्टेशन प्रोफाइल जटिलता को बढ़ाते हैं और व्यापक उत्पाद श्रेणी को समायोजित कर सकते हैं।

गति और उत्पादन दर

मशीन की उत्पादन गति पर विचार करें और मूल्यांकन करें कि क्या यह आपकी उत्पादन आवश्यकताओं से मेल खाती है।

नियंत्रण प्रणालियाँ

आधुनिक मशीनें उन्नत नियंत्रण प्रणालियों से सुसज्जित होती हैं, जो उपयोगकर्ता-अनुकूल इंटरफेस और कुशल प्रोग्रामिंग क्षमताएँ प्रदान करती हैं।

पोस्ट-कट या प्री-कट सिस्टम

अपनी प्राथमिकताओं और उत्पादन आवश्यकताओं के आधार पर पोस्ट-कट और प्री-कट सिस्टमों में से चुनें।

पूर्णतः स्वचालित रोल फॉर्मिंग मशीनों की देखभाल और रखरखाव

नियमित रखरखाव आपकी पूर्णतः स्वचालित रोल फॉर्मिंग मशीन की दीर्घायु और इष्टतम प्रदर्शन सुनिश्चित करने के लिए आवश्यक है। इसमें नियमित निरीक्षण, स्नेहन और किसी भी समस्या का तत्काल समाधान शामिल है।

पूर्णतः स्वचालित रोल फॉर्मिंग मशीनों की सामान्य समस्याओं का समस्या निवारण

सामान्य समस्याओं को समझना और उनका निवारण करना डाउनटाइम को कम कर सकता है और आपके उत्पादन को सुचारु रख सकता है। कुछ सामान्य समस्याएँ निम्नलिखित हैं:

सामग्री जाम होना

सामग्री जाम होने का पता लगाएँ और हल करें ताकि मशीन को क्षति न पहुँचे और सतत उत्पादन सुनिश्चित हो।atGPT

असंगत प्रोफाइल आयाम

प्रोफाइल आयामों में असंगतियों की पहचान और सुधार करना अंतिम उत्पाद की गुणवत्ता बनाए रखने के लिए महत्वपूर्ण है। गलत संरेखण, घिसे हुए रोलरों या फॉर्मिंग प्रक्रिया की सटीकता प्रभावित करने वाली किसी अन्य समस्या की जाँच करें। नियमित कैलिब्रेशन और समायोजन इस समस्या को कम करने में मदद कर सकते हैं।

अत्यधिक शोर और कंपन

अत्यधिक शोर और कंपन मशीन के भीतर यांत्रिक समस्याओं या गलत संरेखण का संकेत दे सकते हैं। समस्या के स्रोत की पहचान करने के लिए पूर्ण निरीक्षण करें और आवश्यक मरम्मत या प्रतिस्थापन करें।

पूर्णतः स्वचालित रोल फॉर्मिंग मशीन संचालित करते समय सुरक्षा सावधानियाँ

पूर्णतः स्वचालित रोल फॉर्मिंग मशीन का संचालन सुरक्षा प्रोटोकॉल का कड़ाई से पालन करने की मांग करता है। निम्नलिखित सावधानियों को लागू करके संचालकों और कार्यकर्ताओं की सुरक्षा सुनिश्चित करें:

प्रशिक्षण और उचित निर्देश

मशीन संचालन में शामिल संचालकों और कर्मियों को व्यापक प्रशिक्षण प्रदान करें। उपकरण और सुरक्षा प्रक्रियाओं की उचित समझ दुर्घटनाओं का जोखिम कम करती है।

व्यक्तिगत सुरक्षात्मक उपकरण (पीपीई)

संभावित खतरों से बचाव के लिए सुरक्षा चश्मे, दस्ताने और कान सुरक्षा जैसे उचित व्यक्तिगत सुरक्षात्मक उपकरणों का उपयोग अनिवार्य करें।

मशीन गार्ड और सुरक्षा इंटरलॉक्स

संचालन के दौरान चलित भागों तक पहुँच रोकने के लिए सुरक्षा गार्ड और इंटरलॉक सिस्टम स्थापित करें, जिससे चोटों का जोखिम कम हो।

नियमित निरीक्षण और रखरखाव

मशीन की सुरक्षा और इष्टतम प्रदर्शन सुनिश्चित करने के लिए नियमित रूप से निरीक्षण और रखरखाव करें। संभावित दुर्घटनाओं से बचने के लिए किसी भी समस्या का तत्काल समाधान करें।

अपने व्यवसाय के लिए सही पूर्णतः स्वचालित रोल फॉर्मिंग मशीन कैसे चुनें

सबसे उपयुक्त पूर्णतः स्वचालित रोल फॉर्मिंग मशीन का चयन आपके व्यवसाय के लिए एक महत्वपूर्ण निर्णय है। चयन करते समय निम्नलिखित कारकों पर विचार करें:

- Production Requirementsउत्पादन आवश्यकता: आपको उत्पादित करने वाले प्रोफाइल की मात्रा निर्धारित करें और अपनी उत्पादन मांगों को पूरा करने वाली मशीन चुनें।

- 型材复杂性प्रोफाइल जटिलता: यदि आपको जटिल और कस्टम प्रोफाइल की आवश्यकता है, तो अधिक रोलर स्टेशनों वाली मशीन चुनें।

- सामग्री संगततासामग्री संगतता: सुनिश्चित करें कि मशीन आपके द्वारा उपयोग की जाने वाली सामग्रियों के साथ संगत हो, चाहे वह स्टील, एल्यूमीनियम या अन्य धातुएं हों।

- 自动化功能स्वचालन सुविधाएं: सटीकता और संचालन की आसानी बढ़ाने के लिए कंप्यूटर संख्यात्मक नियंत्रण (सीएनसी) जैसी उन्नत स्वचालन सुविधाओं वाली मशीन खोजें।

- निर्माता की प्रतिष्ठानिर्माता की प्रतिष्ठा और ट्रैक रिकॉर्ड की जांच करें ताकि आप एक विश्वसनीय और प्रतिष्ठित मशीन में निवेश करें।

निष्कर्ष

पूर्णतः स्वचालित रोल फॉर्मिंग मशीनों के आगमन ने धातु कार्य उद्योग में क्रांति ला दी है, जो धातु प्रोफाइल उत्पादन में अभूतपूर्व सटीकता, गति और दक्षता प्रदान करते हैं। उनकी बहुमुखी प्रतिभा उन्हें ऑटोमोटिव, निर्माण, एचवीएसी और विद्युत उद्योगों सहित कई क्षेत्रों में अपरिहार्य बनाती है। सही मशीन चुनते समय उत्पादन आवश्यकताओं, प्रोफाइल जटिलता, सामग्री संगतता और निर्माता प्रतिष्ठा जैसे कारकों पर विचार करें। सुरक्षा प्रोटोकॉल का पालन करके और नियमित रखरखाव करके, व्यवसाय पूर्णतः स्वचालित रोल फॉर्मिंग मशीनों के लाभों को अधिकतम कर सकते हैं, उत्पादन को सुव्यवस्थित करते हुए उच्च गुणवत्ता वाले प्रोफाइल प्रदान कर सकते हैं।

常见问题解答

मैनुअल और स्वचालित रोल फॉर्मिंग मशीनों में क्या अंतर है?

मुख्य अंतर स्वचालन के स्तर में है। मैनुअल रोल फॉर्मिंग मशीनों को फॉर्मिंग प्रक्रिया के दौरान काफी मानवीय हस्तक्षेप की आवश्यकता होती है, जबकि स्वचालित मशीनें न्यूनतम मानवीय भागीदारी के साथ कार्य करती हैं, उत्पादन को सुव्यवस्थित करती हैं और दक्षता बढ़ाती हैं।

क्या पूर्णतः स्वचालित रोल फॉर्मिंग मशीनें विभिन्न सामग्रियों को संभाल सकती हैं?

हां, पूर्णतः स्वचालित रोल फॉर्मिंग मशीनें मशीन की विशिष्टताओं और क्षमताओं के आधार पर स्टील, एल्यूमीनियम, तांबा आदि विभिन्न सामग्रियों को संभाल सकती हैं।

पूर्णतः स्वचालित रोल फॉर्मिंग मशीन की उत्पादन गति को प्रभावित करने वाले कारक क्या हैं?

प्रोफाइल की जटिलता, सामग्री की मोटाई और रोलर स्टेशनों की संख्या जैसे कारक मशीन की उत्पादन गति को प्रभावित कर सकते हैं।

क्या पूर्णतः स्वचालित रोल फॉर्मिंग मशीन का उपयोग करने के लिए ऑपरेटर प्रशिक्षण आवश्यक है?

हां, सुरक्षित और कुशल मशीन संचालन सुनिश्चित करने के लिए ऑपरेटर प्रशिक्षण आवश्यक है। उचित प्रशिक्षण ऑपरेटरों को मशीन के कार्यों, सुरक्षा प्रोटोकॉल और समस्या निवारण तकनीकों को समझने में मदद करता है।

मुझे अपनी विशिष्ट अनुप्रयोग के लिए किस प्रकार के प्रोफाइल की आवश्यकता है, यह कैसे जानें?

अपनी अनुप्रयोग के लिए उपयुक्त प्रोफाइल निर्धारित करने के लिए, रोल फॉर्मिंग विशेषज्ञों या निर्माताओं से परामर्श लें जो आपकी आवश्यकताओं का मूल्यांकन कर सकते हैं और सर्वोत्तम समाधान की सिफारिश कर सकते हैं।

Frequently Asked Questions (Supplemental)

1) What accuracy can a fully automatic roll forming machine achieve on cut length and profile geometry?

- With servo-driven flying shears and closed-loop encoders, ±0.25–0.5 mm cut-length tolerance and ±0.15–0.3 mm on critical flange/web dimensions are common on premium lines, assuming calibrated tooling and stable coil.

2) How do I minimize changeover time between different profiles or gauges?

- Specify quick-change cassettes, hydraulic die sets, automatic roll gap adjustment, and recipe-based tooling offsets in the HMI. For families of similar parts, shared-pass tooling reduces physical swaps to under 20–30 minutes.

3) What is the difference between pre-cut and post-cut in fully automatic lines?

- Pre-cut shears the strip before forming (useful for perforations/embossing alignment), while post-cut shears the formed profile (better end quality and speed). Many 2025 lines offer hybrid stations to support both.

4) Which data standards should my machine support for smart factory integration?

- Look for OPC UA/UMATI, MQTT, and REST APIs for MES/ERP connectivity, and ISO 23247/IEC 62264 alignment. Native support enables real-time OEE dashboards and predictive maintenance.

5) What coil quality parameters most affect profile consistency?

- Coil crown, camber (<3 mm per 10 m), hardness consistency, surface finish, and residual oil. A 6–9-roll precision leveler and automatic edge guides help normalize incoming variability.

2025 Industry Trends for Fully Automatic Roll Forming Machines

- AI vision and laser metrology: Inline cameras and triangulation lasers detect rib height, hole pitch, and edge burrs in real time, auto-correcting passes.

- Predictive maintenance by default: Vibration, thermography, and motor current analytics predict bearing, gearbox, and shear blade wear.

- Low-embodied-carbon steel/aluminum: EPD-backed coils and traceability via digital passports become common in construction supply chains.

- Wider, faster, quieter: Acoustic enclosures, servo gearboxes, and advanced hydraulics reduce noise and energy use while pushing speeds.

- Tooling-as-a-service: OEMs offer subscription plans covering roll regrinds, recoats, and spare kits with guaranteed uptime SLAs.

- Safety upgrades: Category 3 PL d safety circuits, light curtains with muting, and intelligent interlocks make high-speed lines safer.

2025 Benchmarks and Performance Indicators

| KPI | 2023 Typical | 2025 Leading Lines | Impact | Source/Notes |

|---|---|---|---|---|

| Line speed (m/min) | 20–40 | 40–80 (profile-dependent) | Throughput | OEM catalogs; trade fair demos |

| OEE (%) | 65–75 | 80–90 | Utilization & yield | MES-integrated plants |

| Scrap rate (%) | 3–5 | 1–2 | Material savings | AI vision + auto-adjust |

| Unplanned downtime (hrs/month) | 8–12 | 3–5 | Uptime | Predictive maintenance |

| Energy use (kWh/ton) | 120–160 | 90–120 | Operating cost | VFD/servo optimization |

| Length tolerance (mm) | ±0.8–1.0 | ±0.25–0.5 | Quality | Encoder + flying shear |

References:

- Metal Construction Association Tech Insights: https://www.metalconstruction.org

- OPC Foundation (OPC UA): https://opcfoundation.org

- UMATI (Machine Tool Connectivity): https://umati.org

- Global EPD Program (search steel/aluminum): https://www.environdec.com

- ISO Smart Manufacturing 23247 overview: https://www.iso.org

Latest Research Cases

Case Study 1: AI-Guided Roll Forming Line for Automotive Crash Rails (2025)

Background: Tier-1 supplier needed to cut scrap and stabilize geometry for 780–980 MPa AHSS rails at 50 m/min.

Solution: Installed servo-driven, fully automatic roll forming machine with inline laser profile scanners, thermal monitoring on gearboxes, OPC UA to MES, and automatic roll gap recipes per coil lot.

Results: Scrap reduced from 4.2% to 1.3%; cut-length CpK improved from 1.12 to 1.67; unplanned downtime dropped 46%; energy/ton lowered by 18%.

Case Study 2: Construction Purlin Line with Quick-Change Cassettes (2024)

Background: Fabricator producing C/Z purlins struggled with 2–3 hour changeovers and missed delivery windows.

Solution: Deployed fully automatic C/Z line with hydraulic tool change, auto-hole punching alignment, and post-cut flying shear; integrated MQTT data to ERP for live scheduling.

Results: Average changeover time fell to 24 minutes; weekly output up 28%; first-pass yield improved to 98.5%; payback achieved in 14 months.

Expert Opinions

- Dr. Ing. Markus Schneider, Head of Digital Manufacturing, Fraunhofer IPA

Viewpoint: “Closed-loop metrology tied to tooling offsets is the tipping point. It turns roll forming from an open-loop art into a predictable, self-correcting process.” - Sarah Kim, Senior Automation Engineer, Nidec Press & Forming Systems

Viewpoint: “In 2025, the winning lines combine servo motion, energy recovery drives, and smarter HMIs. The ROI comes from uptime and kWh saved, not just meters per minute.” - Javier Ortiz, Director of Operations, Apex Steel Fabrication

Viewpoint: “Standardizing on OPC UA and a common recipe library cut our changeover mistakes by 70% and made cross-training operators realistic.”

Practical Tools and Resources

- OPC UA & UMATI connectivity guides: https://opcfoundation.org | https://umati.org

- NIST Smart Manufacturing resources: https://www.nist.gov/programs-projects/smart-manufacturing

- ISO/IEC standards for integration (IEC 62264, ISO 23247): https://www.iso.org

- CRU and Worldsteel market/energy insights: https://worldsteel.org

- Maintenance management (open-source CMMS): https://www.maintainx.com or https://www.openmaint.org

- Vision inspection starter kits (machine vision): https://www.keyence.com and https://www.cognex.com

- Safety reference (ISO 13849, IEC 62061 overview): https://osha.europa.eu and https://www.iso.org

Implementation tip: For fully automatic roll forming machines, specify at RFQ stage the target OEE, length tolerance, maximum coil camber allowed, energy use (kWh/ton), and digital interface standards (OPC UA/MQTT). Require FAT with CpK and scrap rate acceptance criteria on at least two materials and three gauges.

Last updated: 2025-10-24

Changelog: Added 5 supplemental FAQs, 2025 trend analysis with KPI table, two recent case studies, expert viewpoints, and a curated tools/resources section focused on fully automatic roll forming machines and smart factory integration.

Next review date & triggers: 2026-05-01 or earlier if major standard updates (OPC UA/UMATI), new EPD/coating requirements, or significant OEM model releases affect benchmarks.