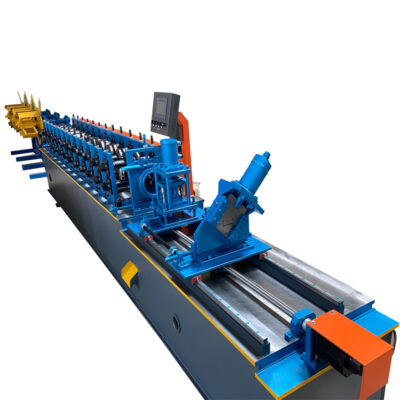

रोल बनाने की मशीनें बड़ी मात्रा में कुशलतापूर्वक और सटीक रूप से धातु उत्पादों का उत्पादन करने की उनकी क्षमता के कारण विनिर्माण उद्योग में तेजी से लोकप्रिय हो रहे हैं। यदि आप एक व्यवसाय के स्वामी हैं और अपनी उत्पाद श्रृंखला में सुधार करना चाहते हैं, तो आप रोल बनाने की मशीन में निवेश करने पर विचार कर सकते हैं। इस पोस्ट में, हम आपके उत्पाद लाइन के लिए रोल बनाने वाली मशीनों का उपयोग करने के लाभों का पता लगाएंगे। बढ़ी हुई दक्षता से लेकर अनुकूलन और गुणवत्ता नियंत्रण तक, हम रोल बनाने वाली मशीनों के प्रमुख लाभों को कवर करेंगे और वे आपके व्यवसाय को बढ़ने में कैसे मदद कर सकते हैं। आइए अपनी उत्पाद श्रृंखला के लिए रोल बनाने वाली मशीनों का उपयोग करने के फायदों के बारे में जानें और जानें कि यह तकनीक कई व्यवसायों के लिए एक आवश्यक उपकरण क्यों बन रही है।

दक्षता बढ़ाने के लिए रोल बनाने वाली मशीनों का उपयोग करना

रोल बनाने वाली मशीनें बड़ी मात्रा में उत्पादों को जल्दी और सटीक रूप से उत्पादन करके उत्पादन क्षमता बढ़ाने की उनकी क्षमता के लिए जानी जाती हैं। यह रोलर्स की एक श्रृंखला के माध्यम से धातु की एक लंबी पट्टी के निरंतर झुकने के माध्यम से प्राप्त किया जाता है जो धीरे-धीरे इसे वांछित आकार में बना देता है। चूंकि धातु रोलर्स के माध्यम से गुजरती है, इसे सटीक और स्थिरता के साथ आकार दिया जाता है, जिसके परिणामस्वरूप तैयार उत्पाद उच्च गुणवत्ता वाले होते हैं और सख्त उद्योग मानकों को पूरा करते हैं।

मशीनों की गति और सटीकता उत्पादन उत्पादन में काफी वृद्धि कर सकती है, जिससे व्यवसायों के लिए उच्च मांग को पूरा करना और ग्राहकों को उत्पादों को जल्दी से वितरित करना संभव हो जाता है। इसके अतिरिक्त, मशीनें बार-बार उपकरण परिवर्तन या मैन्युअल समायोजन की आवश्यकता के बिना कई उत्पादन रन को संभाल सकती हैं। यह उत्पादन के निरंतर प्रवाह की अनुमति देता है और डाउनटाइम को कम करता है, अंततः उन व्यवसायों के लिए उत्पादकता और लाभप्रदता में वृद्धि करता है जो रोल बनाने वाली मशीनों का उपयोग करते हैं।

मशीनों की दक्षता बढ़ाने का एक और तरीका अपशिष्ट पदार्थों को कम करने की उनकी क्षमता है। धातु को वांछित आकार में ठीक से बनाकर, रोल बनाने वाली मशीनें स्क्रैप और कचरे को कम करती हैं, जिससे व्यवसायों के लिए महत्वपूर्ण लागत बचत होती है। इसके अतिरिक्त, मशीनें विभिन्न प्रकार की सामग्रियों और मोटाई को संभाल सकती हैं, जिससे उन्हें एक बहुमुखी उपकरण बना दिया जा सकता है जो विभिन्न उत्पादन आवश्यकताओं को संभाल सकता है।

सारांश में, रोल बनाने वाली मशीनें बड़ी मात्रा में उत्पादों को जल्दी और सही तरीके से उत्पादन करके व्यवसायों को उत्पादन क्षमता में वृद्धि प्रदान करती हैं। इससे उत्पादकता और लाभप्रदता में वृद्धि हो सकती है, अपशिष्ट पदार्थों में कमी आ सकती है, और लगातार उपकरण परिवर्तन के बिना कई उत्पादन चलाने की क्षमता बढ़ सकती है। मशीनों में निवेश करके, व्यवसाय प्रतिस्पर्धात्मक लाभ प्राप्त कर सकते हैं और आधुनिक निर्माण उद्योग की माँगों को पूरा कर सकते हैं।

रोल बनाने वाली मशीनों की बहुमुखी प्रतिभा

रोल बनाने वाली मशीनें बहुमुखी उपकरण हैं जिनका उपयोग विभिन्न प्रकार के उत्पादों को बनाने के लिए किया जा सकता है, जिससे वे कई अलग-अलग प्रकार के व्यवसायों के लिए एक मूल्यवान निवेश बन जाते हैं। यहाँ कुछ ऐसे उद्योग हैं जो रोल बनाने वाली मशीनों की बहुमुखी प्रतिभा से लाभान्वित हो सकते हैं:

- ऑटोमोटिव उद्योग: मशीनों का उपयोग मोटर वाहन भागों जैसे बम्पर, डोर फ्रेम और रूफ रेल के उत्पादन के लिए किया जा सकता है। उत्पादों की सटीक आकार देने और निरंतर गुणवत्ता मशीनों को ऑटोमोटिव निर्माताओं के लिए एक आवश्यक उपकरण बनाती है।

- निर्माण उद्योग: मशीनों का उपयोग छत और दीवार पैनल, छत ग्रिड और खिड़की के फ्रेम जैसे भवन घटकों के उत्पादन में किया जाता है। उच्च परिशुद्धता और स्थिरता के साथ बड़ी मात्रा में घटकों का उत्पादन करने की क्षमता मशीनों को निर्माण उद्योग अनुप्रयोगों के लिए एक आदर्श विकल्प बनाती है।

- विनिर्माण उद्योग: मशीनों का व्यापक रूप से उपयोग किया जाता है निर्माण उद्योग ठंडे बस्ते में डालने वाली इकाइयों, फर्नीचर घटकों और बिजली के बाड़ों जैसे उत्पादों की एक श्रृंखला का उत्पादन करने के लिए। मशीनों की बहुमुखी प्रतिभा उन्हें विनिर्माण अनुप्रयोगों के लिए एक आदर्श उपकरण बनाती है जिसके लिए जटिल आकृतियों के उच्च मात्रा में उत्पादन की आवश्यकता होती है।

- एयरोस्पेस उद्योग: मशीनों का उपयोग एयरोस्पेस उद्योग में फ्यूजलेज फ्रेम, विंग स्पार्स और सीट ट्रैक जैसे घटकों का उत्पादन करने के लिए किया जाता है। मशीनों की सटीकता और सटीकता उन्हें एयरोस्पेस निर्माताओं के लिए एक आवश्यक उपकरण बनाती है।

सारांश में, रोल बनाने वाली मशीनों की बहुमुखी प्रतिभा उन्हें कई अलग-अलग प्रकार के व्यवसायों के लिए एक मूल्यवान निवेश बनाती है। मोटर वाहन उद्योग से लेकर एयरोस्पेस उद्योग तक, रोल बनाने वाली मशीनों का उपयोग उच्च परिशुद्धता और स्थिरता वाले उत्पादों की एक विस्तृत श्रृंखला का उत्पादन करने के लिए किया जा सकता है। रोल बनाने वाली मशीनों में निवेश करके, व्यवसाय अधिक दक्षता हासिल कर सकते हैं, कचरे को कम कर सकते हैं और अपने संबंधित उद्योगों की मांगों को पूरा कर सकते हैं।

रोल बनाने वाली मशीनों की लागत-प्रभावशीलता

रोल बनाने वाली मशीनें व्यवसायों को महत्वपूर्ण दीर्घकालिक लागत बचत प्रदान कर सकती हैं। यहाँ कुछ तरीके दिए गए हैं जिनसे रोल बनाने वाली मशीनें पैसे बचा सकती हैं:

- कम श्रम लागत: पारंपरिक निर्माण विधियों की तुलना में मशीनों को चलाने के लिए कम ऑपरेटरों की आवश्यकता होती है। मशीनों को कई आकृतियों और आकारों के उत्पादन के लिए प्रोग्राम किया जा सकता है, जिससे शारीरिक श्रम की आवश्यकता कम हो जाती है और दक्षता बढ़ जाती है। इसके परिणामस्वरूप व्यवसायों के लिए श्रम लागत कम हो सकती है।

- कम अपशिष्ट सामग्री: मशीनों को कम से कम स्क्रैप और अपशिष्ट सामग्री के साथ भागों का उत्पादन करने के लिए डिज़ाइन किया गया है। इससे उन व्यवसायों के लिए महत्वपूर्ण लागत बचत हो सकती है जो स्टील या एल्यूमीनियम जैसी महंगी सामग्री का उपयोग करते हैं। कचरे को कम करके, व्यवसाय सामग्री की लागत कम कर सकते हैं और लाभ को अधिकतम कर सकते हैं।

- उत्पादन क्षमता में वृद्धि: मशीनें समग्र उत्पादन समय को कम करते हुए, जल्दी और सही तरीके से भागों का उत्पादन कर सकती हैं। इससे उत्पादन उत्पादन में वृद्धि और टर्नअराउंड समय में तेजी आ सकती है, जिसके परिणामस्वरूप व्यवसायों के लिए अधिक लाभप्रदता हो सकती है।

- कम रखरखाव लागत: मशीनों को पारंपरिक निर्माण विधियों की तुलना में कम रखरखाव की आवश्यकता होती है। मशीनों को भारी उपयोग का सामना करने के लिए डिज़ाइन किया गया है और न्यूनतम रखरखाव की आवश्यकता होती है, जिसके परिणामस्वरूप रखरखाव लागत कम होती है और व्यवसायों के लिए डाउनटाइम कम होता है।

संक्षेप में, रोल बनाने वाली मशीनों की लंबी अवधि की लागत बचत पर्याप्त हो सकती है। मशीनें श्रम लागत, अपशिष्ट सामग्री और समग्र उत्पादन समय को कम कर सकती हैं, जिसके परिणामस्वरूप व्यवसायों के लिए अधिक लाभप्रदता होती है। रोल बनाने वाली मशीनों में निवेश करके, व्यवसाय अधिक दक्षता हासिल कर सकते हैं, कचरे को कम कर सकते हैं और मुनाफा बढ़ा सकते हैं।

गुणवत्ता नियंत्रण के लिए रोल बनाने वाली मशीनों का उपयोग करना

रोल बनाने वाली मशीनें भागों के लगातार और सटीक उत्पादन को सुनिश्चित करके धातु उत्पादों के गुणवत्ता नियंत्रण में सुधार कर सकती हैं। यहाँ कुछ तरीके दिए गए हैं जिनसे रोल बनाने वाली मशीनें गुणवत्ता नियंत्रण में सुधार कर सकती हैं:

- कम भिन्नता: मशीनें आकार, आकार और मोटाई में न्यूनतम भिन्नता वाले भागों का उत्पादन कर सकती हैं। यह उत्पादन में त्रुटियों को कम करने में मदद कर सकता है और यह सुनिश्चित कर सकता है कि उत्पादित प्रत्येक भाग उच्च गुणवत्ता वाला हो।

- गुणवत्ता सामग्री: मशीनों को स्टील, एल्यूमीनियम और तांबे सहित विभिन्न सामग्रियों के साथ काम करने के लिए डिज़ाइन किया गया है। उच्च-गुणवत्ता वाली सामग्रियों का उपयोग करके, व्यवसाय यह सुनिश्चित कर सकते हैं कि उत्पादित प्रत्येक भाग उद्योग मानकों को पूरा करता है या उससे अधिक है।

- स्वचालित गुणवत्ता नियंत्रण: कई मशीनें स्वचालित गुणवत्ता नियंत्रण प्रणाली से लैस होती हैं जो उत्पादन प्रक्रिया की निगरानी करती हैं और वास्तविक समय में किसी भी समस्या या दोष की पहचान करती हैं। यह दोषपूर्ण भागों के उत्पादन की संभावना को कम करने और उत्पादन प्रक्रिया की समग्र गुणवत्ता में सुधार करने में मदद कर सकता है।

- लगातार प्रदर्शन: मशीनों को उच्च परिशुद्धता और स्थिरता वाले भागों का उत्पादन करने के लिए प्रोग्राम किया जा सकता है। यह सुनिश्चित करने में मदद कर सकता है कि उत्पादित प्रत्येक भाग आवश्यक विनिर्देशों को पूरा करता है और समय के साथ लगातार प्रदर्शन करता है।

संक्षेप में, रोल बनाने वाली मशीनें भागों के निरंतर और सटीक उत्पादन को सुनिश्चित करके धातु उत्पादों के गुणवत्ता नियंत्रण में सुधार कर सकती हैं। कम भिन्नता, गुणवत्ता सामग्री, स्वत: गुणवत्ता नियंत्रण, और रोल बनाने वाली मशीनों का लगातार प्रदर्शन, सभी उच्च गुणवत्ता और स्थिरता के भागों के उत्पादन में योगदान कर सकते हैं। रोल बनाने वाली मशीनों में निवेश करके, व्यवसाय अधिक दक्षता प्राप्त कर सकते हैं, कचरे को कम कर सकते हैं और अपने उत्पादों की समग्र गुणवत्ता में सुधार कर सकते हैं।

अंत में, रोल बनाने वाली मशीनें उन व्यवसायों के लिए एक मूल्यवान निवेश हैं जो अपनी उत्पाद लाइन में सुधार करना चाहते हैं। रोल बनाने वाली मशीनों का उपयोग करने के लाभों में उत्पादन क्षमता, अनुकूलन, बहुमुखी प्रतिभा, लागत-प्रभावशीलता, गुणवत्ता नियंत्रण और सुरक्षा में वृद्धि शामिल है। रोल बनाने वाली मशीनें श्रम लागत, अपशिष्ट सामग्री और समग्र उत्पादन समय को कम करते हुए बड़ी मात्रा में उत्पादों को जल्दी और सटीक रूप से उत्पादित कर सकती हैं। रोल बनाने वाली मशीनों की बहुमुखी प्रतिभा उन्हें उद्योगों की एक विस्तृत श्रृंखला में उपयोग करने की अनुमति देती है, और गुणवत्ता नियंत्रण में सुधार करने की उनकी क्षमता भागों के निरंतर और सटीक उत्पादन को सुनिश्चित करती है। रोल बनाने वाली मशीनों में निवेश करके, व्यवसाय अधिक दक्षता प्राप्त कर सकते हैं, कचरे को कम कर सकते हैं और अपने उत्पादों की समग्र गुणवत्ता में सुधार कर सकते हैं।

Frequently Asked Questions (FAQ)

1) What materials work best with roll forming machines?

- Common choices are galvanized steel (EN 10346 S350GD–S550GD, ASTM A653 Grade 50), aluminum (5052/6061), and stainless (304/316). Select based on strength, corrosion environment, and bend radius limits to avoid cracking.

2) How does roll forming compare to press braking or extrusion?

- Roll forming excels in high-volume, long-length, constant cross-section profiles with tight tolerances and low scrap. Press brake suits low-volume, short parts; extrusion is ideal for complex aluminum profiles but has higher die and material costs.

3) What are realistic tolerances for length and profile?

- With modern encoders and inline QC: length ±0.5–1.0 mm, hole location ±0.5 mm, flange angle ±0.5–1.0°. Tolerances depend on line speed, material thickness, and QC instrumentation.

4) Can roll forming lines support rapid product changeovers?

- Yes. 2025-ready lines with servo-adjusted stands, recipe memory, and quick-change cassettes can change over in 5–15 minutes versus 30–90 minutes on older lines.

5) What KPIs should I monitor to ensure ROI?

- OEE, scrap rate (<2% target), energy per ton (kWh/ton), changeover time, first-pass yield, and planned vs. unplanned downtime. Connect these to maintenance and operator training plans.

2025 Industry Trends

- Electrification of auxiliaries: Servo-electric punching and cutoff reduce hydraulic oil use 60–80% and improve repeatability for thickness ≤3.0 mm.

- Inline metrology and AI QC: Laser profile gauges and vision systems feed corrections to PLCs in real time, lifting first-pass yield to >98%.

- Energy-optimized drives: IE4/IE5 motors and regenerative drives cut energy to 60–80 kWh/ton on best-in-class lines.

- Digital threads: MES connectivity with OPC UA/MQTT enables coil-to-part traceability, digital twins, and predictive maintenance.

- Sustainable operations: EPD requests and ISO 14001 rise; coil nesting and scrap optimization are standard for cost and ESG gains.

2025 Benchmarks for Roll Forming Machines

| Metric | 2023 Typical | 2025 Best-in-class | What changes it |

|---|---|---|---|

| Changeover time (recipe-to-recipe) | 30–60 min | 5–15 min | Servo stands + tool presets |

| Line speed (post-cut) | 20–45 m/min | 50–80 m/min | Optimized punching cadence |

| First-pass yield | 95–97% | 98–99% | Inline laser/vision QC |

| Energy use (kWh/ton) | 90–120 | 60–80 | IE4/IE5 + regen drives |

| Scrap rate | 3–5% | 1–2% | Coil-end optimization + AI |

Sources:

- U.S. Department of Energy, Advanced Manufacturing: https://www.energy.gov/amo

- ISO 14001 Environmental Management Systems: https://www.iso.org/iso-14001-environmental-management.html

- OPC Foundation (OPC UA): https://opcfoundation.org

- Keyence inline inspection resources: https://www.keyence.com

- Siemens industrial automation whitepapers: https://www.siemens.com

Latest Research Cases

Case Study 1: AI-Assisted Inline QC Boosts First-Pass Yield (2025)

Background: A construction components OEM struggled with flange angle drift and hole misalignment at 55 m/min on a multi-profile roll forming line.

Solution: Added laser profile gauges and camera-based hole inspection; integrated feedback loops to servo stands and feed encoder; implemented AI anomaly detection on PLC data.

Results: First-pass yield improved from 96.2% to 99.0%; scrap reduced from 3.4% to 1.5%; energy intensity dropped 14% via speed/press synchronization; payback in 12 months.

Case Study 2: Electrifying Punching for Cost and ESG Gains (2024)

Background: A metal furniture producer faced hydraulic oil disposal costs and inconsistent hole tolerances on 1.2–2.5 mm steel.

Solution: Replaced hydraulic punching with servo-electric unit; introduced recipe-driven stroke control and soft-landing punches; upgraded to IE4 motors.

Results: Hole position tolerance improved to ±0.5 mm; oil usage cut ~75%; maintenance hours down 28%; annual CO2e reduced by 18% (scope 2), verified in internal sustainability report.

Expert Opinions

- Dr. Elena Morales, Head of Advanced Forming, University of Sheffield AMRC

Key viewpoint: “The highest ROI in roll forming today comes from closing the loop between inline metrology and actuation. Real-time correction outperforms sheer speed increases.” - Jason Patel, Director of Manufacturing Engineering, Nucor Buildings Group

Key viewpoint: “Standardizing on open protocols like OPC UA for data and safety over Ethernet simplifies multi-vendor integration and accelerates predictive maintenance rollout.” - Priya Khanna, Senior Product Manager, Rockwell Automation

Key viewpoint: “Servo-electric punching and cutoff not only reduce fluids and leaks; they enable precise stroke profiles that improve hole quality at higher line speeds.”

Practical Tools/Resources

- AISI S100 Cold-Formed Steel Spec and design guides: https://www.awc.org/standards/aisi

- EN 10169/10346 coated steel references (material selection): https://standards.cen.eu

- DOE Better Plants energy benchmarking tools: https://www.energy.gov/better-plants

- Coil yield and nesting calculators (SSAB Tools & Services): https://www.ssab.com/en/tools-and-services

- OPC UA and MQTT best practices for IIoT: https://opcfoundation.org and https://mqtt.org

- OSHA machine guarding and LOTO: https://www.osha.gov/machine-guarding and https://www.osha.gov/control-hazardous-energy

- Keyence application notes for profile measurement: https://www.keyence.com

- Siemens TIA Portal integration guides for servo axes: https://support.industry.siemens.com

Last updated: 2025-10-20

Changelog: Added FAQ, 2025 trends with benchmark table and sources, two recent case studies, expert viewpoints, and curated tools/resources aligned to E-E-A-T

Next review date & triggers: 2026-03-31 or earlier if major updates to DOE energy benchmarks, ISO/EN standard revisions, or new inline QC/predictive maintenance releases occur