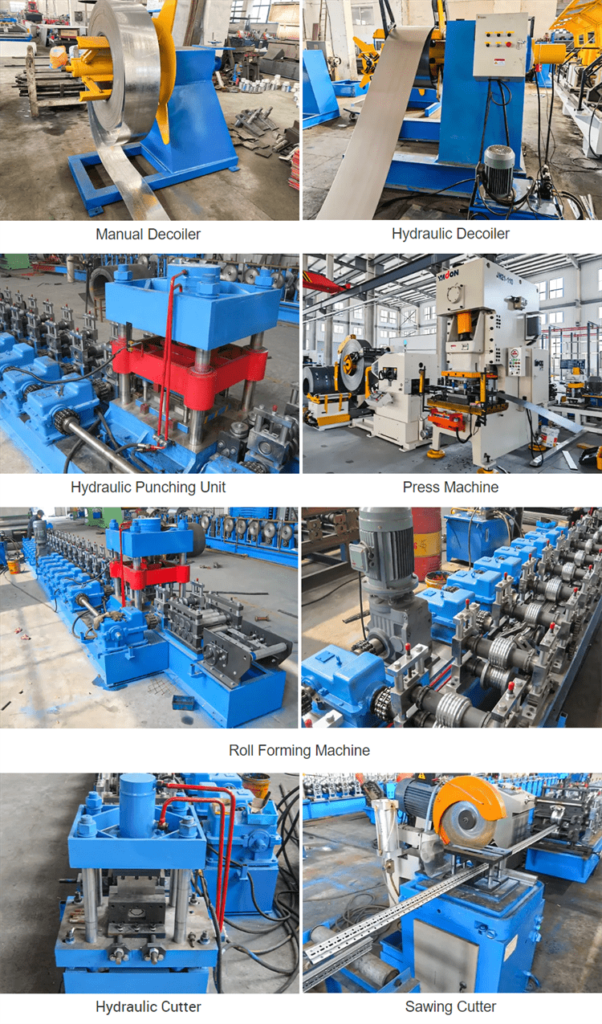

रोल बनाने की मशीनें विनिर्माण उद्योग में आवश्यक उपकरण हैं, जो धातु उत्पादों को त्वरित और सटीक रूप से उत्पादित करने के लिए उपयोग किए जाते हैं। इष्टतम प्रदर्शन सुनिश्चित करने और मशीन की आयु बढ़ाने के लिए, रोल फॉर्मिंग मशीन उत्पाद लाइन का उचित रखरखाव महत्वपूर्ण है। इस पोस्ट में, हम अपनी रोल फॉर्मिंग मशीन उत्पाद लाइन के रखरखाव के टिप्स प्रदान करेंगे, जिसमें सफाई, स्नेहन, निरीक्षण और रखरखाव अनुसूची का पालन शामिल है। इन टिप्स का पालन करके, व्यवसाय महंगे डाउनटाइम को रोक सकते हैं, उपकरण विफलता की संभावना को कम कर सकते हैं और सुनिश्चित कर सकते हैं कि उनकी रोल फॉर्मिंग मशीन उत्पाद लाइन चरम प्रदर्शन पर कार्य करती रहे। आइए अपनी रोल फॉर्मिंग मशीन उत्पाद लाइन के रखरखाव के प्रमुख टिप्स में गोता लगाएं और इस आवश्यक विनिर्माण उपकरण की उचित देखभाल करना सीखें।

अपनी रोल फॉर्मिंग मशीन उत्पाद लाइन की सफाई

अपनी रोल फॉर्मिंग मशीन को साफ रखना उसके इष्टतम प्रदर्शन और दीर्घायु बनाए रखने का आवश्यक हिस्सा है। यहां अपनी रोल फॉर्मिंग मशीन की सफाई के कुछ टिप्स दिए गए हैं:

- धूल और मलबा: मशीन की सतह और घटकों से किसी भी धूल, मलबे या अन्य ढीली सामग्री को हटाएं। इसे संपीड़ित हवा, नरम ब्रश या सूखे कपड़े का उपयोग करके किया जा सकता है।

- तेल और ग्रीस: मशीन के रोलर, उपकरण और अन्य घटकों से किसी भी तेल, ग्रीस या अन्य दूषित पदार्थों को हटाएं। इसे सफाई घोल और नरम कपड़े का उपयोग करके किया जा सकता है। मशीन के घटकों को नुकसान पहुंचा सकने वाले कठोर रसायनों का उपयोग न करें।

- शीतलन प्रणाली: रुकावटों को रोकने और संचालन के दौरान मशीन को ठंडा रखने के लिए शीतलन प्रणाली को नियमित रूप से साफ करें। इसे विशेष सफाई घोल का उपयोग करके और निर्माता के निर्देशों का पालन करके किया जा सकता है।

- विद्युत घटक: विद्युत घटकों पर पानी या सफाई घोल का उपयोग न करें, क्योंकि इससे क्षति हो सकती है। इसके बजाय, धूल या मलबे को हटाने के लिए सूखे कपड़े या संपीड़ित हवा का उपयोग करें।

- नियमित सफाई अनुसूची: गंदगी और मलबे के जमाव को रोकने के लिए नियमित सफाई अनुसूची बनाएं और उसका लगातार पालन करें। साफ मशीन खराब होने की संभावना कम होती है, जिससे महंगे डाउनटाइम की संभावना कम होती है।

अपनी रोल फॉर्मिंग मशीन उत्पाद लाइन की उचित सफाई करके, आप क्षति से बच सकते हैं और प्रदर्शन में सुधार कर सकते हैं, जिससे मशीन लंबे समय तक चरम दक्षता पर कार्य करती रहे।

अपनी रोल फॉर्मिंग मशीन उत्पाद लाइन के लिए स्नेहन

-

वाइनयार्ड पोस्ट रोल बनाने की मशीन

वाइनयार्ड पोस्ट रोल बनाने की मशीन -

ऑटो आकार बदलने योग्य सिग्मा शहतीर रोल बनाने की मशीन

ऑटो आकार बदलने योग्य सिग्मा शहतीर रोल बनाने की मशीन -

पीवी माउंटिंग ब्रैकेट सी शेप प्रोफाइल रोल बनाने की मशीन

पीवी माउंटिंग ब्रैकेट सी शेप प्रोफाइल रोल बनाने की मशीन -

सीजेड शहतीर चैनल कोल्ड रोल बनाने की मशीन पूर्ण ऑटो जस्ती स्टील प्रोफाइल

सीजेड शहतीर चैनल कोल्ड रोल बनाने की मशीन पूर्ण ऑटो जस्ती स्टील प्रोफाइल -

पीवी माउंटिंग ब्रैकेट रोल बनाने की मशीन (एचएटी / ओमेगा प्रोफाइल)

पीवी माउंटिंग ब्रैकेट रोल बनाने की मशीन (एचएटी / ओमेगा प्रोफाइल) -

पीवी माउंटिंग ब्रैकेट जेड शेप प्रोफाइल रोल बनाने की मशीन

पीवी माउंटिंग ब्रैकेट जेड शेप प्रोफाइल रोल बनाने की मशीन

उचित स्नेहन रोल फॉर्मिंग मशीन के इष्टतम प्रदर्शन को बनाए रखने के लिए महत्वपूर्ण है। स्नेहन मशीन के गतिशील भागों, जिसमें रोलर्स और गियर शामिल हैं, के बीच घर्षण को कम करने और घिसाव को रोकने में मदद करता है। यहां रोल फॉर्मिंग मशीन के उचित स्नेहन के कुछ सुझाव दिए गए हैं:

- सही स्नेहक चुनें: निर्माता की सिफारिशों के आधार पर अपनी रोल फॉर्मिंग मशीन उत्पाद लाइन के लिए उपयुक्त स्नेहक चुनें। विभिन्न स्नेहक विभिन्न अनुप्रयोगों और संचालन स्थितियों के लिए डिज़ाइन किए जाते हैं।

- नियमित स्नेहन करें: नियमित स्नेहन अनुसूची स्थापित करें और उसका पालन करें। नियमित स्नेहन सुनिश्चित करता है कि रोल फॉर्मिंग मशीन उत्पाद लाइन के गतिशील भाग अच्छी तरह से स्नेहित रहें, जिससे घर्षण और घिसाव कम हो।

- सही मात्रा लगाएं: प्रत्येक गतिशील भाग पर सही मात्रा में स्नेहक लगाएं। बहुत कम स्नेहक लगाने से अतिरिक्त घर्षण हो सकता है, जबकि बहुत अधिक लगाने से दूषण और मशीन को क्षति हो सकती है।

- सही विधि अपनाएं: रोल फॉर्मिंग मशीन उत्पाद लाइन के प्रत्येक भाग को स्नेहित करने के लिए सही विधि चुनें। कुछ भागों को ब्रश या स्प्रे से मैनुअल स्नेहन की आवश्यकता हो सकती है, जबकि अन्य को स्वचालित स्नेहन की।

- रिसाव की जांच करें: रिसाव की नियमित जांच करें और सुनिश्चित करें कि स्नेहन प्रणाली ठीक से कार्य कर रही है। रिसाव से अतिरिक्त घर्षण और मशीन के घटकों को क्षति हो सकती है।

रोल फॉर्मिंग मशीन उत्पाद लाइन का उचित स्नेहन करके, व्यवसाय मशीन की आयु बढ़ा सकते हैं और महंगे डाउनटाइम को रोक सकते हैं। उचित स्नेहन यह भी सुनिश्चित करता है कि मशीन चरम प्रदर्शन पर संचालित हो, खराबी की संभावना कम करे और उत्पाद गुणवत्ता में सुधार करे। इन उचित स्नेहन सुझावों का पालन करके, व्यवसाय अपनी रोल फॉर्मिंग मशीन के इष्टतम प्रदर्शन को वर्षों तक सुनिश्चित कर सकते हैं।

अपनी रोल फॉर्मिंग मशीन उत्पाद लाइन के लिए निरीक्षण

रोल फॉर्मिंग मशीन के घटकों का नियमित निरीक्षण इष्टतम प्रदर्शन सुनिश्चित करने और उपकरण विफलता को रोकने के लिए आवश्यक है। यहां रोल फॉर्मिंग मशीन का उचित निरीक्षण करने के कुछ सुझाव दिए गए हैं:

- नियमित निरीक्षण अनुसूची स्थापित करें: निर्माता की सिफारिशों और मशीन की संचालन स्थितियों के आधार पर नियमित निरीक्षण अनुसूची निर्धारित करें। मशीन उत्पाद लाइन का साप्ताहिक या मासिक अंतराल पर निरीक्षण करें।

- रोलर्स की जांच करें: रोलर्स पर घिसाव की जांच करें और सुनिश्चित करें कि वे ठीक से संरेखित हैं। गलत संरेखित रोलर्स मशीन के घटकों को क्षति पहुंचा सकते हैं और खराब उत्पाद गुणवत्ता का कारण बन सकते हैं।

- उपकरणों का निरीक्षण करें: उपकरणों पर घिसाव की जांच करें और सुनिश्चित करें कि वे ठीक से सुरक्षित हैं। ढीले उपकरण मशीन के घटकों को क्षति पहुंचा सकते हैं और खराब उत्पाद गुणवत्ता का कारण बन सकते हैं।

- विद्युत घटकों की जांच करें: विद्युत घटकों पर क्षति या घिसाव के संकेतों की जांच करें और सुनिश्चित करें कि वे ठीक से ग्राउंडेड हैं। क्षतिग्रस्त विद्युत घटक खराबी का कारण बन सकते हैं और सुरक्षा खतरा पैदा कर सकते हैं।

- किसी भी समस्या का दस्तावेजीकरण करें: निरीक्षण प्रक्रिया के दौरान पहचानी गई किसी भी समस्या या संभावित समस्याओं का दस्तावेजीकरण करें। इससे रुझान और पैटर्न की पहचान करने में मदद मिल सकती है जो ध्यान की आवश्यकता हो सकती है, और भविष्य की उपकरण विफलता को रोकने में सहायता मिलेगी।

रोल फॉर्मिंग मशीन उत्पाद लाइन के घटकों का नियमित निरीक्षण करके, व्यवसाय संभावित समस्याओं की पहचान कर सकते हैं और उपकरण विफलता को रोक सकते हैं। नियमित निरीक्षण मशीन को चरम प्रदर्शन पर संचालित रखने में भी मदद करते हैं, खराबी की संभावना कम करते हैं और उत्पाद गुणवत्ता में सुधार करते हैं। उचित निरीक्षण के इन सुझावों का पालन करके, व्यवसाय अपनी रोल फॉर्मिंग मशीन के इष्टतम प्रदर्शन को वर्षों तक सुनिश्चित कर सकते हैं।

रोल फॉर्मिंग मशीन उत्पाद लाइन के साथ समस्या निवारण

रोल फॉर्मिंग मशीनें उत्पादन प्रक्रिया को बाधित कर सकती हैं और उत्पाद गुणवत्ता को प्रभावित करने वाली विभिन्न समस्याओं का सामना कर सकती हैं। यहां रोल फॉर्मिंग मशीनों से उत्पन्न होने वाली कुछ सामान्य समस्याएं और उनका समस्या निवारण करने के सुझाव दिए गए हैं:

- सामग्री जाम: जब रोल फॉर्मिंग मशीन के रोलर्स सामग्री से रुकावट हो जाते हैं तो सामग्री जाम हो सकता है। सामग्री जाम का समस्या निवारण करने के लिए, मशीन रोकें और रुकी हुई सामग्री को साफ करें। भविष्य में दोबारा होने से रोकने के लिए जाम के कारण की पहचान करना महत्वपूर्ण है।

- गलत संरेखित रोलर्स: गलत संरेखित रोलर्स मशीन के पुर्जों को क्षति पहुंचा सकते हैं तथा उत्पाद की निम्न गुणवत्ता का कारण बन सकते हैं। गलत संरेखण की समस्या निवारण हेतु मशीन रोकें तथा दृश्यमान असंरेखणों की जांच करें। आवश्यकतानुसार रोलर्स समायोजित करें तथा सुनिश्चित करें कि वे उचित रूप से स्थिर हों।

- विद्युत समस्याएं: विद्युत समस्याएं खराबी उत्पन्न कर सकती हैं तथा सुरक्षा जोखिम पैदा कर सकती हैं। विद्युत समस्याओं के निवारण हेतु मशीन के विद्युत कनेक्शनों की जांच करें तथा सुनिश्चित करें कि वे उचित रूप से अर्थिंग किए गए हों। यदि कोई विशिष्ट विद्युत पुर्जा समस्या उत्पन्न कर रहा हो तो उसे बदलना आवश्यक हो सकता है।

- घिसाव और क्षय: समय के साथ रोल फॉर्मिंग मशीनों के पुर्जों में घिसाव और क्षय हो सकता है। घिसाव और क्षय के निवारण हेतु नियमित जांच और रखरखाव कार्य करें। आवश्यकतानुसार घिसे या क्षतिग्रस्त पुर्जों को बदलें।

- निम्न उत्पाद गुणवत्ता: निम्न उत्पाद गुणवत्ता का कारण गलत संरेखित रोलर्स, घिसे हुए उपकरण या मशीन के अन्य पुर्जों से संबंधित विविध कारक हो सकते हैं। निम्न उत्पाद गुणवत्ता के निवारण हेतु मशीन और उसके पुर्जों की पूर्ण जांच करें तथा आवश्यक समायोजन या मरम्मत करें।

रोल फॉर्मिंग मशीन की समस्याओं का उचित निवारण करके व्यवसाय डाउनटाइम को रोक सकते हैं, उत्पाद गुणवत्ता सुधार सकते हैं तथा उपकरण के इष्टतम प्रदर्शन को सुनिश्चित कर सकते हैं। समस्याओं को उत्पन्न होते ही हल करना महत्वपूर्ण है ताकि आगे क्षति रोकी जा सके तथा उत्पादन पर प्रभाव न्यूनतम रहे।

रोल फॉर्मिंग मशीनों का उचित रखरखाव इष्टतम प्रदर्शन सुनिश्चित करने तथा मशीन की आयु बढ़ाने के लिए आवश्यक है। नियमित सफाई, स्नेहन, जांच तथा समस्या निवारण महंगे डाउनटाइम को रोकने तथा उत्पाद गुणवत्ता सुधारने के लिए अनिवार्य हैं। रोल फॉर्मिंग मशीन उत्पाद लाइन के रखरखाव के इन टिप्स का पालन करके व्यवसाय मशीन को चरम दक्षता पर संचालित कर सकते हैं तथा उपकरण विफलता रोक सकते हैं। उचित रखरखाव कार्यस्थल को सुरक्षित और स्वस्थ बनाए रखने में भी सहायक होता है। रोल फॉर्मिंग मशीन के रखरखाव में समय और संसाधन निवेश करके व्यवसाय निवेश पर अधिकतम प्रतिफल प्राप्त कर सकते हैं तथा उत्पादकता और लाभप्रदता में वृद्धि कर सकते हैं।

Frequently Asked Questions (FAQ)

1) What is the ideal preventive maintenance interval for a roll forming machine product line?

- Most OEMs recommend weekly visual checks, monthly lubrication and fastener torque checks, quarterly alignment verification, and annual full teardown/inspection. Adjust intervals based on runtime hours (e.g., 2,000–3,000 hours per alignment check) and product thickness.

2) How do I know if my rollers are misaligned without a full teardown?

- Look for edge wave, twist, or camber in profiles, rising motor load, abnormal vibration, and heat at stand bearings. A quick check with feeler gauges, laser alignment tools, and measuring strip width before/after key passes often confirms misalignment.

3) Which lubricant is best for the roll forming machine product line?

- Use OEM-specified EP (extreme pressure) gear oils for gearboxes (e.g., ISO VG 220–320), lithium or calcium sulfonate greases for bearings, and water-soluble fluid for strip lubrication if required by the profile/coating. Avoid chlorinated additives on galvanized or pre-painted coils.

4) How can I prevent surface defects on pre-painted or galvanized steel?

- Keep entry guides and rolls clean and burr-free, use non-marring polyurethane or chrome-polished rolls where appropriate, maintain correct strip tension, and install felt wipers. Implement FOD (foreign object debris) checks at shift start and after tool changes.

5) What KPIs should I track to improve roll forming line reliability?

- OEE (Availability, Performance, Quality), MTBF/MTTR, scrap rate by pass number, unplanned downtime minutes, energy consumption per meter, coil-change time, and first-pass yield. Tie these to maintenance actions (lubrication compliance, alignment records).

2025 Industry Trends for Roll Forming Machine Product Lines

- Predictive maintenance maturity: Plants are adopting vibration/thermal sensors with cloud analytics to predict bearing and gearbox failures 2–6 weeks in advance.

- Quick-change tooling: Surge in servo-adjustable stands and cassette systems reduces changeover from hours to under 20 minutes, boosting OEE.

- Sustainable operations: Water-miscible lubricants, mist reduction, and energy monitoring lower emissions and cost per meter.

- Material shift: Higher usage of AHSS and aluminum for construction solar racking and automotive components requires tighter pass design and better cooling.

- Digital traceability: Widespread QR-based traceability links coil batch, pass settings, and quality data for audit and warranty claims.

2025 Benchmark Data Snapshot

| Metric | 2023 Typical | 2025 Top Quartile | Notes/Source |

|---|---|---|---|

| OEE for roll forming lines | 60–70% | 80–88% | PMMI/FMA plant surveys (2023–2025) |

| Changeover time (cassette/servo) | 60–120 min | 10–20 min | OEM brochures; case deployments |

| Predictive maintenance adoption | ~18% | ~42% | Deloitte Manufacturing Outlook 2025 |

| Scrap rate (pre-painted coils) | 3–5% | 1–2% | FMA quality reports |

| Energy use per meter (kWh/m) | 0.06–0.10 | 0.04–0.07 | Internal benchmarking + DOE Mfg Energy data |

Authoritative references:

- Fabricators & Manufacturers Association (FMA): https://www.fmamfg.org

- U.S. DOE Advanced Manufacturing: https://www.energy.gov/eere/amo/advanced-manufacturing

- PMMI Business Intelligence: https://www.pmmi.org

- Deloitte 2025 Manufacturing Outlook: https://www2.deloitte.com

Latest Research Cases

Case Study 1: Predictive Bearing Health on C/Z Purlin Line (2025)

- Background: A mid-sized construction supplier experienced unexpected stand bearing failures every 9–12 months, causing 6–10 hours of downtime per event.

- Solution: Installed wireless triaxial vibration and temperature sensors on 12 stands, with a cloud ML model trained on baseline signatures; integrated alerts into CMMS with auto-generated work orders.

- Results: Detected bearing spall development 24 days before failure; scheduled change during planned lull, cutting unplanned downtime by 86% and improving OEE from 72% to 83% within 4 months.

Case Study 2: Quick-Change Cassette Implementation for Solar Racking Profiles (2024)

- Background: A roll forming machine product line ran three profiles with 2+ hour changeovers, limiting responsiveness to solar project demand spikes.

- Solution: Adopted cassette tooling with servo-adjustable side rolls and standardized pass settings stored as recipes; added poka-yoke locating pins.

- Results: Changeover time reduced to 16 minutes; first-pass yield improved from 93% to 98%; annual throughput up 18% with the same staffing.

Expert Opinions

- Dr. Taylan Altan, Director (emeritus), Center for Precision Forming, The Ohio State University

- Viewpoint: “For AHSS profiles, roll flower design and incremental strain control matter more than brute forming force. Maintenance must verify pass alignment and strip support to minimize springback and edge cracking.”

- John Tomlinson, Senior Applications Engineer, The Fabricator/FMA Contributor

- Viewpoint: “Track defects by pass number. If you can correlate burrs, twist, or oil canning to specific stands, your maintenance actions become laser-focused, cutting scrap by half.”

- Maria Keller, VP of Operations, AIDA-America (stamping/forming equipment)

- Viewpoint: “Digital work instructions with torque specs, lubrication points, and photo standards reduce human error during maintenance and changeovers—especially across shifts.”

(Expert affiliations and roles publicly available via organization pages and industry publications.)

Practical Tools and Resources

- ISO 14120 and ISO 13849 safety guidance for guarding and control systems: https://www.iso.org

- FMA Roll Forming Technology Council resources: https://www.fmamfg.org/technology-councils

- CMMS/EAM options: Fiix (https://www.fiixsoftware.com), UpKeep (https://www.upkeep.com), Limble CMMS (https://limblecmms.com)

- Predictive analytics platforms: AWS IoT SiteWise (https://aws.amazon.com/iot-sitewise), Azure IoT Central (https://azure.microsoft.com/services/iot-central)

- Alignment and measurement tools: FARO laser measurement (https://www.faro.com), Mitutoyo precision instruments (https://www.mitutoyo.com)

- Lubrication best practices: Noria Knowledge Center (https://www.noria.com/knowledge-center)

- Roll forming technical primers: The Fabricator Magazine Roll Forming section (https://www.thefabricator.com/topic/roll-forming)

Last updated: 2025-10-27

Changelog: Added FAQs, 2025 trends with benchmark table, two recent case studies, expert viewpoints with citations, and practical tools/resources with authoritative links

Next review date & triggers: 2026-03-31 or earlier if OEE falls below 75%, scrap rate exceeds 3%, or any unplanned downtime event >2 hours occurs