Pengenalan Pembentukan Gulungan Purlin

शहतीर रोल बनाने merupakan proses manufaktur untuk membuat berbagai jenis purlin, yang merupakan komponen struktural biasanya digunakan dalam konstruksi dan aplikasi industri. Purlin adalah balok panjang dan sempit yang dipasang secara horizontal di antara penyangga struktural untuk memberikan dukungan tambahan pada panel atap dan dinding.

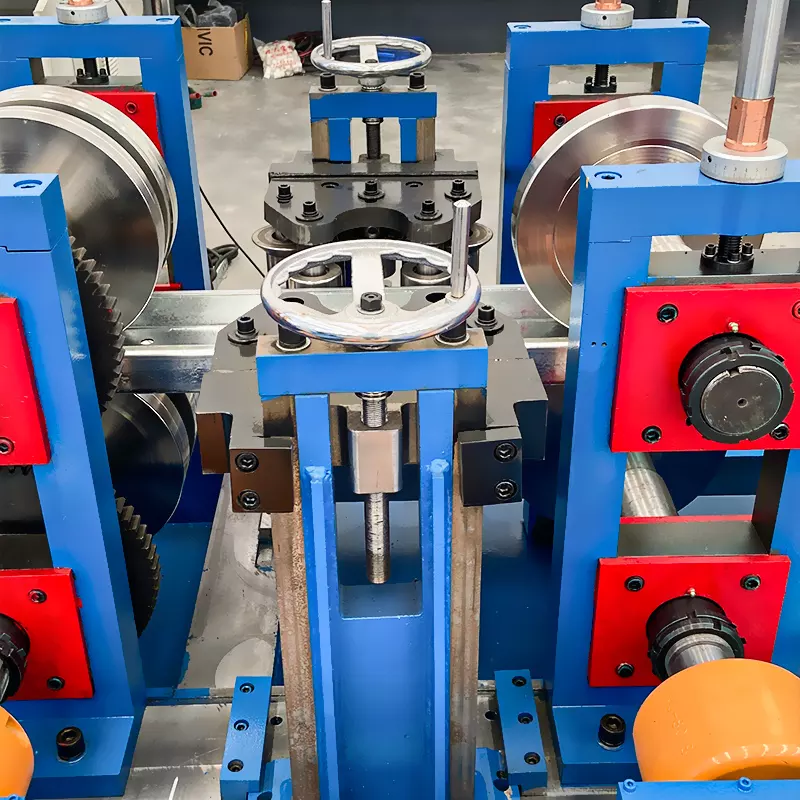

Proses pembentukan gulungan purlin melibatkan pemberian strip logam melalui serangkaian rol yang secara bertahap membengkokkan dan membentuk logam menjadi profil yang diinginkan. Berbagai jenis purlin dapat diproduksi dengan proses ini, termasuk purlin C, purlin Z, dan purlin U.

Purlin C memiliki profil unik yang menyerupai huruf "C" dan biasanya digunakan dalam aplikasi bingkai atap dan dinding. Sementara itu, purlin Z memiliki profil menyerupai huruf "Z" dan sering digunakan pada aplikasi yang memerlukan dukungan lebih kuat. Purlin U memiliki profil menyerupai huruf "U" dan sering digunakan pada aplikasi di mana purlin harus menahan beban berat.

Kesimpulannya, pembentukan gulungan purlin adalah proses manufaktur untuk membuat berbagai jenis purlin, termasuk purlin C, Z, dan U. Komponen ini sangat penting untuk memberikan dukungan tambahan dalam aplikasi konstruksi dan industri, sementara proses pembentukan gulungan memungkinkan produksi yang presisi dan efisien.

पर्लिन रोल फॉर्मिंग में सामान्य गलतियाँ

पर्लिन रोल फॉर्मिंग के दौरान होने वाली कुछ सबसे सामान्य गलतियाँ निम्नलिखित हैं:

- सामग्री चयन: पर्लिन रोल फॉर्मिंग में सबसे सामान्य गलतियों में से एक गलत सामग्री का उपयोग करना है। इससे अत्यधिक अपशिष्ट, सामग्री विकृति और उत्पाद दोष जैसी समस्याएँ हो सकती हैं। उच्च गुणवत्ता वाले पर्लिन उत्पादन के लिए सही मोटाई और तन्य शक्ति वाली सही सामग्री का उपयोग आवश्यक है।

- उपकरण डिज़ाइन: एक अन्य सामान्य गलती खराब उपकरण डिज़ाइन है। उपकरण डिज़ाइन तैयार उत्पाद की गुणवत्ता और स्थिरता को प्रभावित कर सकता है। कुछ सामान्य उपकरण डिज़ाइन गलतियाँ में गलत उपकरण निकासी का उपयोग, अपर्याप्त उपकरण शक्ति या खराब डिज़ाइन किए गए फॉर्मिंग रोल शामिल हैं।

- मशीन सेटअप: रोल फॉर्मिंग मशीन का सेटअप भी तैयार उत्पाद की गुणवत्ता को प्रभावित कर सकता है। कुछ सामान्य मशीन सेटअप गलतियाँ में अनुचित संरेखण, गलत तनाव सेटिंग्स या अपर्याप्त स्नेहन शामिल हैं। ये गलतियाँ असंगत उत्पाद गुणवत्ता, मशीन खराबी और बढ़े हुए डाउनटाइम का कारण बन सकती हैं।

- गुणवत्ता नियंत्रण: पर्लिन रोल फॉर्मिंग में उचित गुणवत्ता नियंत्रण उपायों को लागू न करना एक अन्य सामान्य गलती है। इसमें तैयार उत्पादों की दोषों के लिए जाँच न करना या आयामी सटीकता और शक्ति जैसे प्रमुख पैरामीटर्स को मापना शामिल हो सकता है। उचित गुणवत्ता नियंत्रण उपायों के बिना, यह सुनिश्चित करना कठिन है कि तैयार उत्पाद आवश्यक मानकों को पूरा करता है।

इन सामान्य गलतियों की पहचान करके, निर्माता अपने पर्लिन रोल फॉर्मिंग प्रक्रियाओं को अनुकूलित करने और उत्पादों की गुणवत्ता सुधारने के लिए कदम उठा सकते हैं। उच्च गुणवत्ता वाले पर्लिन को लगातार उत्पादित करने के लिए सामग्री चयन, उपकरण डिज़ाइन, मशीन सेटअप और गुणवत्ता नियंत्रण पर विशेष ध्यान देना आवश्यक है।

पर्लिन रोल फॉर्मिंग के लिए सामग्री चयन

पर्लिन रोल फॉर्मिंग के लिए सही सामग्री का चयन प्रक्रिया की गुणवत्ता और दक्षता सुनिश्चित करने के लिए महत्वपूर्ण है। सामग्री चयन में मोटाई, चौड़ाई और तन्य शक्ति जैसे कारकों पर विचार करना शामिल है।

गलत सामग्री चुनने से अत्यधिक अपशिष्ट, सामग्री विकृति और उत्पाद दोष जैसी कई समस्याएँ हो सकती हैं। उदाहरण के लिए, बहुत पतली सामग्री का उपयोग करने से आवश्यक से कमजोर पर्लिन बन सकते हैं, जिससे संरचना में विफलता हो सकती है। दूसरी ओर, बहुत मोटी सामग्री का उपयोग रोल फॉर्मिंग प्रक्रिया में कठिनाइयों का कारण बन सकता है, जिससे सामग्री अपव्यय और उत्पादन लागत में वृद्धि होती है।

तन्य शक्ति सामग्री चयन में विचार करने वाला एक अन्य महत्वपूर्ण कारक है। सामग्री की शक्ति का मिलान इच्छित अनुप्रयोग से होना चाहिए, ताकि पर्लिन आवश्यक भार को सहन कर सकें बिना मुड़ने या टूटने के। यदि चयनित सामग्री आवश्यक शक्ति को पूरा नहीं करती, तो पर्लिन विफल हो जाएगा, जिससे महँगे मरम्मत और सुरक्षा जोखिम उत्पन्न होंगे।

इसके अलावा, गलत सामग्री के उपयोग से सामग्री विकृति एक अन्य समस्या हो सकती है। यदि सामग्री रोल फॉर्मिंग प्रक्रिया के लिए उपयुक्त नहीं है, तो यह प्रक्रिया के दौरान विकृत या मुड़ी हुई हो सकती है, जिससे पर्लिन की गुणवत्ता असंगत हो जाती है।

संक्षेप में, पर्लिन रोल फॉर्मिंग के लिए सही सामग्री का चयन आवश्यक है ताकि तैयार उत्पाद आवश्यक विनिर्देशों को पूरा करे। सही सामग्री चुनने से अत्यधिक अपशिष्ट, सामग्री विकृति और उत्पाद दोष जैसी समस्याओं से बचा जा सकता है, जो अंतिम उत्पाद की सुरक्षा, गुणवत्ता और लागत प्रभावशीलता को प्रभावित कर सकती हैं। इसलिए, पर्लिन रोल फॉर्मिंग प्रक्रिया के इष्टतम प्रदर्शन को सुनिश्चित करने के लिए सामग्री की मोटाई, चौड़ाई और तन्य शक्ति पर सावधानीपूर्वक विचार करना आवश्यक है।

रोल फॉर्मिंग मशीन का मशीन सेटअप

रोल फॉर्मिंग मशीन का सेटअप तैयार उत्पाद की गुणवत्ता में एक महत्वपूर्ण कारक है। सेटअप के दौरान सबसे छोटी त्रुटियाँ भी पर्लिन के अंतिम आकार, शक्ति और आयामी सटीकता पर महत्वपूर्ण प्रभाव डाल सकती हैं। यहाँ मशीन सेटअप में कुछ सामान्य गलतियाँ और उनके तैयार उत्पाद पर प्रभाव दिए गए हैं:

- अनुचित संरेखण: रोल फॉर्मिंग मशीन का अनुचित संरेखण पर्लिन की असंगत गुणवत्ता का कारण बन सकता है। गलत संरेखित घटक सामग्री को मशीन में असमान रूप से खिलाने का कारण बन सकते हैं, जिससे आयामी अशुद्धियाँ और उत्पाद दोष हो सकते हैं।

- गलत तनाव सेटिंग्स: तनाव सेटिंग्स रोल फॉर्मिंग प्रक्रिया में महत्वपूर्ण भूमिका निभाती हैं। यदि तनाव बहुत अधिक सेट किया गया है, तो यह सामग्री के खिंचाव और विकृति का कारण बन सकता है, जिससे आयामी अशुद्धियाँ और उत्पाद दोष होते हैं। इसके विपरीत, यदि तनाव बहुत कम है, तो यह सामग्री फिसलन का कारण बन सकता है, जिससे उत्पादन में देरी और सामग्री अपव्यय होता है।

- अपर्याप्त स्नेहन: उचित स्नेहन रोल फॉर्मिंग मशीन के सुचारू संचालन को सुनिश्चित करने के लिए महत्वपूर्ण है। अपर्याप्त स्नेहन घटकों के बीच घर्षण का कारण बन सकता है, जिससे मशीन खराबी और उत्पादन में देरी होती है। यह सामग्री विकृति और उत्पाद दोष भी पैदा कर सकता है।

- उपकरण सेटअप: गलत उपकरण सेटअप आयामी अशुद्धियाँ और उत्पाद दोष का कारण बन सकता है। खराब सेटअप उपकरण उचित समर्थन की कमी का कारण बन सकता है, जिससे सामग्री मुड़ या टेढ़ी हो जाती है, आयामी अशुद्धियों का कारण बनती है।

संक्षेप में, रोल फॉर्मिंग मशीन का सेटअप तैयार उत्पाद की गुणवत्ता में महत्वपूर्ण भूमिका निभाता है। अनुचित संरेखण, गलत तनाव सेटिंग्स, अपर्याप्त स्नेहन और उपकरण सेटअप जैसी मशीन सेटअप त्रुटियाँ आयामी अशुद्धियाँ, सामग्री विकृति और उत्पाद दोष का कारण बन सकती हैं। मशीन सेटअप के दौरान विवरण पर उचित ध्यान और सावधानी से इन गलतियों से बचा जा सकता है तथा पर्लिन रोल फॉर्मिंग प्रक्रिया की गुणवत्ता और दक्षता में सुधार किया जा सकता है।

पर्लिन रोल फॉर्मिंग के लिए सर्वोत्तम अभ्यास

पर्लिन रोल फॉर्मिंग में सामान्य गलतियों से बचने और प्रक्रिया को अनुकूलित करने के लिए, निम्नलिखित सर्वोत्तम अभ्यासों पर विचार करें:

- सामग्री चयन: इच्छित अनुप्रयोग के आधार पर सही सामग्री चुनें, जिसमें मोटाई, चौड़ाई और तन्य शक्ति जैसे कारक शामिल हों। आवश्यक विनिर्देशों को पूरा करने वाली उच्च गुणवत्ता वाली सामग्री प्रदान करने वाले आपूर्तिकर्ताओं के साथ काम करें।

- उपकरण डिज़ाइन: उचित उपकरण डिज़ाइन सुनिश्चित करें, जिसमें सही उपकरण निकासी, पर्याप्त उपकरण शक्ति और अच्छी तरह डिज़ाइन किए गए फॉर्मिंग रोल शामिल हों। उत्पादन से पहले उपकरण डिज़ाइनों को मॉडल और परीक्षण करने के लिए कंप्यूटर-सहायता प्राप्त डिज़ाइन (सीएडी) सॉफ़्टवेयर का उपयोग करें।

- मशीन सेटअप: रोल फॉर्मिंग मशीन को सही ढंग से सेटअप करें, उचित संरेखण, सही तनाव सेटिंग्स, पर्याप्त स्नेहन और उपयुक्त उपकरण सेटअप सुनिश्चित करें। स्पष्ट मशीन सेटअप प्रक्रियाएँ स्थापित करें और लगातार गुणवत्ता और दक्षता सुनिश्चित करने के लिए नियमित रखरखाव करें।

- गुणवत्ता नियंत्रण: दोषों के लिए तैयार उत्पादों की जाँच, आयामी सटीकता और शक्ति जैसे प्रमुख पैरामीटर्स को मापना और सुधार के क्षेत्रों की पहचान करने के लिए गुणवत्ता डेटा का ट्रैकिंग और विश्लेषण करने वाला व्यापक गुणवत्ता नियंत्रण प्रणाली लागू करें।

- निरंतर सुधार: सुधार के अवसरों की पहचान करने के लिए पर्लिन रोल फॉर्मिंग प्रक्रिया का नियमित मूल्यांकन और विश्लेषण करें। उत्पादकता और गुणवत्ता बढ़ाने के लिए रोबोटिक हैंडलिंग और इन-लाइन निरीक्षण प्रणालियों जैसी स्वचालन तकनीकों में निवेश पर विचार करें।

इन सर्वोत्तम अभ्यासों का पालन करके, निर्माता पर्लिन रोल फॉर्मिंग प्रक्रिया को अनुकूलित कर सकते हैं और लगातार उच्च गुणवत्ता वाले पर्लिन उत्पादित कर सकते हैं। सामग्री चयन, उपकरण डिज़ाइन, मशीन सेटअप, गुणवत्ता नियंत्रण और निरंतर सुधार पर सावधानीपूर्वक ध्यान देकर निर्माता सामान्य गलतियों से बच सकते हैं और अपनी लाभप्रदता सुधार सकते हैं।

निष्कर्ष में, पर्लिन रोल फॉर्मिंग में सामान्य गलतियों से बचना लगातार उच्च गुणवत्ता वाले और कुशल पर्लिन उत्पादित करने के लिए महत्वपूर्ण है। ध्यान केंद्रित करने के प्रमुख क्षेत्रों में सामग्री चयन, उपकरण डिज़ाइन, मशीन सेटअप, गुणवत्ता नियंत्रण और निरंतर सुधार शामिल हैं। इन क्षेत्रों पर उचित ध्यान देकर निर्माता सामग्री अपव्यय, आयामी अशुद्धियाँ और उत्पाद दोष जैसी सामान्य गलतियों से बच सकते हैं। रोल फॉर्मिंग प्रक्रिया को अनुकूलित करने के लिए सर्वोत्तम अभ्यासों और रणनीतियों को लागू करके, निर्माता उद्योग मानकों को पूरा या पार करने वाले पर्लिन उत्पादित कर अपनी लाभप्रदता सुधार सकते हैं।

Frequently Asked Questions (FAQ)

1) What tolerances should I target for C/Z purlins in production?

- For 1.5–3.0 mm galvanized steel, typical best-in-class targets are: width ±0.5–1.0 mm, web/leg straightness ≤1.0 mm per 2 m, hole-to-edge ±0.5 mm (when pre-/post-punching is guided), twist ≤1.5° per 3 m.

2) How do I reduce camber, bow, and twist in purlin roll forming?

- Ensure entry guides are centered, use gradual pass progression, verify roll face parallelism, control strip tension, and add anti-twist fixtures at exit. Check coil crown/camber per ASTM A568 before loading.

3) Is pre-punching or post-punching better for purlins?

- Pre-punching is faster and cheaper for high volume but needs precise strip guiding and compensation in pass design. Post-punching (after forming) improves hole-to-feature accuracy on tight-tolerance assemblies but adds a station and cost.

4) What’s the impact of high-strength steel (G450/G550) on setup?

- Requires optimized pass schedules, higher-diameter rolls, polished/tool-steel rolls with proper hardness, and reduced over-forming to avoid springback defects. Expect to tweak overbend and calibration passes versus mild steel.

5) How often should I recalibrate tooling?

- Inspect monthly for production >100 t/month: measure roll diameters, face runout, bearing play, and stand alignment. Full recalibration every 6–12 months or after any crash, with Cp/Cpk verification on critical dimensions.

2025 Industry Trends

- Quick-change C/Z purlin lines with servo sizing (no mechanical shims) cut changeover to 8–15 minutes for web/leg/return adjustments.

- Inline vision and laser metrology measure web height, flange width, hole position, and twist in real time; data feeds SPC to prevent scrap.

- Widespread adoption of G450–G550 substrates and Zn-Mg coatings for lighter sections with equal strength and improved corrosion resistance.

- Energy-optimized drives (IE4 motors, regenerative VFDs) and smart idle reduce energy per 1,000 m by 15–25% compared to 2022 baselines.

- OPC UA/MQTT connectivity to MES/ERP improves traceability and speeds root-cause analysis for defects.

Benchmark KPIs for Purlin Roll Forming Lines (2025)

| KPI (C/Z purlins, 1.5–3.0 mm GI/AZ) | 2023 Typical | 2025 Best-in-Class | 注意事项 |

|---|---|---|---|

| Changeover (C↔Z size change, min) | 30–60 | 8–15 | Servo sizing, recipe presets |

| Scrap at startup (%) | 2.0–3.5 | 0.8–1.5 | Inline laser + SPC rules |

| Length tolerance at 6 m (± mm) | 2.0 | 1.0–1.2 | Encoder + thermal comp |

| Twist (deg per 3 m) | 2.5 | 1.0–1.5 | Exit anti-twist + pass tuning |

| Energy (kWh/1,000 m) | 75–100 | 55–75 | IE4 + regen drives |

| Unplanned downtime (hrs/month) | 8–12 | 3–6 | Condition monitoring |

Authoritative sources:

- ASTM A653/A792/A1046 (coated steels): https://www.astm.org

- AISI S100 Cold-Formed Steel Specification: https://www.buildusingsteel.org

- DOE Advanced Manufacturing, Motor Systems: https://www.energy.gov/eere/amo

- OPC Foundation (interoperability): https://opcfoundation.org

Latest Research Cases

Case Study 1: Reducing Twist on High-Strength Z Purlins (2025)

Background: A regional fabricator switching from G350 to G550 reported 3.2°/3 m twist and frequent rework.

Solution: Re-optimized pass progression, added exit anti-twist fixture, upgraded to polished D2 rolls in critical stands, implemented inline laser twist/camber monitoring with SPC alarms.

Results: Twist reduced to 1.2°/3 m; startup scrap down from 3.0% to 1.3%; overall equipment effectiveness (OEE) improved by 8% within 45 days.

Case Study 2: Cutting Changeover Time on C/Z Line (2024)

Background: Multi-size C/Z producer had 48–55 minute changeovers and missed delivery windows during peak season.

Solution: Installed servo sizing (web/leg/return), loaded HMI recipes with digital roll positioning, standardized coil threading and first-article checklists.

Results: Average changeover decreased to 14 minutes; monthly overtime reduced 21%; dimensional CpK on flange width improved from 1.05 to 1.52.

Expert Opinions

- Dr. Laura Bennett, PE, Senior Structural Engineer, Simpson Gumpertz & Heger

- “For purlin roll forming, dimensional consistency directly affects connection performance and serviceability. Verifying hole location and twist with inline gauges reduces field fit-up issues.”

- Miguel Santos, Automation Program Manager, The Bradbury Group

- “Servo sizing and OPC UA data capture are the quickest wins: you’ll see faster changeovers and actionable quality data without a complete line redesign.”

- Daniel Köhler, Product Manager, COPRA RF (DATA M Software)

- “Simulating pass design and springback for G550 substrates up front avoids costly tooling rework. A few hours of modeling can save weeks on the shop floor.”

Practical Tools/Resources

- COPRA RF & ProfileScan (roll design + inline measurement): https://www.datam.de

- UBECO PROFIL (pass development and springback analysis): https://www.ubeco.com

- AISI S100 and cold-formed design resources: https://www.buildusingsteel.org

- ASTM standards for coated structural steels (A653, A792, A1046): https://www.astm.org

- DOE AMO tools for motor/VFD optimization: https://www.energy.gov/eere/amo

- NIST Engineering Statistics Handbook (SPC/CpK): https://www.itl.nist.gov/div898/handbook

- OPC Foundation (OPC UA specifications): https://opcfoundation.org

Editor’s note: To avoid common mistakes in Purlin Roll Forming, standardize a first-article inspection (FAI) template covering web/flange dimensions, hole position, twist, bow, and length; log coil heat/grade, line speed, and tooling setup parameters for traceable corrective action.

Last updated: 2025-10-21

Changelog: Added 5 FAQs, 2025 KPI/benchmark table, two recent case studies, expert viewpoints, and vetted tools/resources with authoritative links to enhance E-E-A-T for Purlin Roll Forming

Next review date & triggers: 2026-04-21 or earlier if AISI/ASTM standards update, new servo sizing/inline metrology solutions launch, or DOE motor efficiency guidance changes