रूफिंग रोल बनाने की मशीन छत बनाने की प्रक्रिया का एक महत्वपूर्ण हिस्सा है। रोल फॉर्मर्स कुछ विधियों की तुलना में अधिक लागत कुशल हो सकते हैं और महसूस किए गए पेपर को स्थापित करने के चरण को छोड़ने में आपकी सहायता कर सकते हैं। इस लेख में पूर्व में रूफिंग रोल चुनते समय उन सभी बातों का पता लगाएं, जिन पर आपको विचार करने की आवश्यकता है ताकि आप अपने प्रोजेक्ट को दाहिने पैर से शुरू कर सकें।

रूफिंग रोल बनाने की मशीन क्या है?

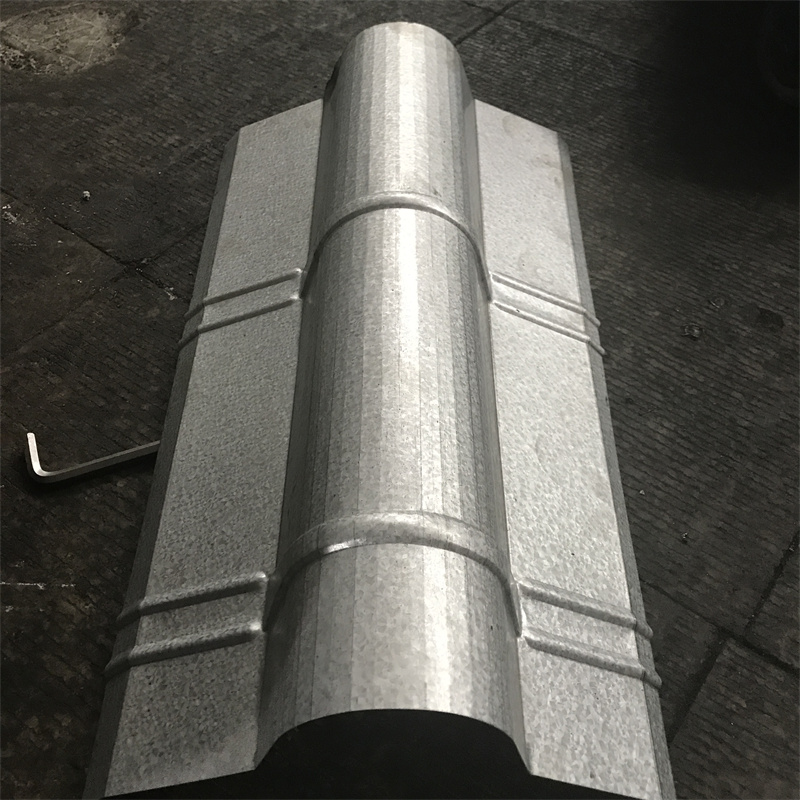

रोल बनाने की मशीन एक प्रकार का उपकरण है जिसका उपयोग धातु की लंबी, निरंतर चादरें बनाने के लिए किया जाता है। इन मशीनों का उपयोग आमतौर पर निर्माण और निर्माण उद्योगों में किया जाता है, क्योंकि वे छत के पैनल जैसे धातु उत्पादों को जल्दी और कुशलता से बनाने में सक्षम हैं।

बाजार में कई अलग-अलग प्रकार की रोल बनाने वाली मशीनें उपलब्ध हैं, प्रत्येक को विशिष्ट अनुप्रयोगों के लिए डिज़ाइन किया गया है। रूफिंग रोल बनाने की मशीन चुनते समय, आपके द्वारा उपयोग की जाने वाली सामग्री, सामग्री की मोटाई और वांछित आउटपुट पर विचार करना महत्वपूर्ण है।

रूफिंग रोल बनाने की मशीन के प्रकार

ए छत रोल बनाने की मशीन एक प्रकार का निर्माण उपकरण है जिसका उपयोग धातु की छत बनाने के लिए किया जाता है। विभिन्न प्रकार की रूफिंग रोल बनाने वाली मशीनें हैं, प्रत्येक को एक विशिष्ट प्रकार की छत के लिए डिज़ाइन किया गया है। रूफिंग रोल बनाने वाली मशीनों के सबसे सामान्य प्रकार हैं:

- मेटल रूफ पैनल मशीनें: इन मशीनों को छतों के लिए मेटल पैनल बनाने के लिए डिज़ाइन किया गया है। उनका उपयोग किसी भी आकार या आकार के पैनल बनाने के लिए किया जा सकता है, और उन्हें किसी भी परियोजना के विनिर्देशों को पूरा करने के लिए कस्टम-डिज़ाइन किया जा सकता है।

- टाइल रूफ पैनल मशीनें: इन मशीनों को छतों के लिए टाइल पैनल बनाने के लिए डिज़ाइन किया गया है। उनका उपयोग किसी भी आकार या आकार के पैनल बनाने के लिए किया जा सकता है, और उन्हें किसी भी परियोजना के विनिर्देशों को पूरा करने के लिए कस्टम-डिज़ाइन किया जा सकता है।

- शिंगल रूफ पैनल मशीनें: इन मशीनों को छतों के लिए शिंगल पैनल बनाने के लिए डिज़ाइन किया गया है। उनका उपयोग किसी भी आकार या आकार के पैनल बनाने के लिए किया जा सकता है, और उन्हें किसी भी परियोजना के विनिर्देशों को पूरा करने के लिए कस्टम-डिज़ाइन किया जा सकता है।

- स्लेट रूफ पैनल मशीनें: इन मशीनों को छतों के लिए स्लेट पैनल बनाने के लिए डिज़ाइन किया गया है। उनका उपयोग किसी भी आकार या आकार के पैनल बनाने के लिए किया जा सकता है, और उन्हें किसी भी परियोजना के विनिर्देशों को पूरा करने के लिए कस्टम-डिज़ाइन किया जा सकता है।

अपनी आवश्यकताओं के लिए सही रूफिंग रोल बनाने की मशीन कैसे चुनें?

अपनी आवश्यकताओं के लिए रूफिंग रोल बनाने की मशीन चुनते समय कुछ बातों का ध्यान रखना चाहिए। पहली वह गति है जिस पर आपको मशीन को संचालित करने की आवश्यकता होती है। यदि आपके पास उच्च गति वाली उत्पादन लाइन है, तो आपको एक ऐसी मशीन की आवश्यकता होगी जो उस गति के साथ चल सके। विचार करने के लिए एक अन्य कारक आपके द्वारा उपयोग किए जा रहे कॉइल्स का आकार और वजन है।

कुछ मशीनों को केवल लाइट-ड्यूटी कॉइल्स को संभालने के लिए डिज़ाइन किया गया है, जबकि अन्य भारी कॉइल्स को समायोजित कर सकते हैं। आपको यह भी तय करने की आवश्यकता है कि क्या आप ऐसी मशीन चाहते हैं जो मैन्युअल रूप से संचालित हो या जो पूरी तरह से स्वचालित हो। अंत में, आपको मशीन की कीमत पर विचार करने की आवश्यकता है। बाजार में कुछ बहुत महंगी मशीनें हैं, लेकिन कुछ बेहद किफायती विकल्प भी उपलब्ध हैं।

नई या पुरानी रूफिंग रोल बनाने की मशीन कहां से खरीदें?

जब आपकी नई या प्रयुक्त छत खरीदने का समय आता है रोल बनाना मशीन, सबसे अच्छे सौदे को खोजने के लिए आप कई रास्ते तलाश सकते हैं। अपनी अगली रूफिंग रोल बनाने की मशीन कहां से खरीदें, इसके कुछ सुझाव यहां दिए गए हैं:

- ऑनलाइन नीलामी: ऑनलाइन नीलामी एक नए की लागत के एक अंश पर एक प्रयुक्त छत रोल बनाने की मशीन खोजने का एक शानदार तरीका है। हालांकि, किसी भी नीलामी में बोली लगाने से पहले अपना शोध करना महत्वपूर्ण है, क्योंकि हमेशा घोटालों की संभावना रहती है।

- प्रयुक्त मशीनरी डीलर: कई प्रतिष्ठित प्रयुक्त मशीनरी डीलर हैं जो रूफिंग रोल बनाने की मशीन बेचने में विशेषज्ञ हैं। इन डीलरों के पास आमतौर पर चुनने के लिए मशीनों का विस्तृत चयन होता है और यदि आवश्यक हो तो अक्सर वित्तपोषण विकल्प प्रदान कर सकते हैं।

- नए मशीनरी डीलर: यदि आप रूफिंग रोल बनाने वाली मशीनों के नवीनतम मॉडल की तलाश कर रहे हैं, तो नए मशीनरी डीलर आपके लिए सही रास्ता है। ये डीलर आमतौर पर निर्माताओं के साथ अच्छे संबंध रखते हैं और नई मशीनों पर प्रतिस्पर्धी मूल्य निर्धारण की पेशकश कर सकते हैं।

- रूफिंग कॉन्ट्रैक्टर्स: कई रूफिंग कॉन्ट्रैक्टर्स के पास अपनी स्वयं की रोल बनाने वाली मशीनें होती हैं जिनका उपयोग वे अपनी परियोजनाओं के लिए करते हैं। यदि आप एक विशिष्ट मॉडल या मशीन के आकार की तलाश कर रहे हैं, तो स्थानीय छत ठेकेदार से संपर्क करना आपकी सबसे अच्छी शर्त हो सकती है।

निष्कर्ष

रूफिंग रोल बनाने की मशीन चुनते समय विचार करने के लिए कई कारक हैं, लेकिन यदि आप इन महत्वपूर्ण बिंदुओं को ध्यान में रखते हैं, तो आप निश्चित रूप से अपनी आवश्यकताओं के लिए एकदम सही पाएंगे। सबसे पहले, मशीन के साथ आपके द्वारा उपयोग की जाने वाली चादरों के आकार और आकार पर विचार करें। दूसरा, उस गति के बारे में सोचें जिस पर आपको मशीन को संचालित करने की आवश्यकता है। और अंत में, एक ऐसी मशीन चुनना सुनिश्चित करें जो टिकाऊ और बनाए रखने में आसान हो। इन कारकों को ध्यान में रखते हुए, आप निश्चित रूप से अपने व्यवसाय के लिए सर्वश्रेष्ठ रूफिंग रोल बनाने की मशीन ढूंढ लेंगे।

Frequently Asked Questions (FAQ)

1) Which profiles can a Roofing Roll Forming Machine produce?

- Common profiles include trapezoidal, corrugated, standing seam, ribbed metal roofing, ridge caps, and gutter panels. Many lines support quick-change cassettes for switching between trapezoidal and corrugated profiles without full teardown.

2) What materials and thicknesses are best suited for roofing panel roll forming?

- Typical coils: galvanized steel (GI), galvalume (AZ), pre-painted steel (PPGI/PPGL), and aluminum. Roofing ranges are usually 0.3–0.8 mm for steel and 0.5–1.0 mm for aluminum. Verify machine pass design, drive torque, and decoiler capacity for the thickness range.

3) How do I size the decoiler and straightener for my application?

- Match decoiler capacity to max coil weight (e.g., 5–10 tons) and width (usually 914–1250 mm for roofing). For painted coils, use a peeler and hold-down arm, brake control, and a pinch/straightener with minimal marking rolls to protect paint.

4) What affects line speed and output on roofing roll formers?

- Factors include panel complexity, punching/notching, cut-to-length accuracy, and material. Standing seam with in-line hemming/notching runs slower (12–25 m/min) than simple corrugated (25–60 m/min). Servo flying cutoffs sustain higher speeds with tighter length tolerances.

5) How can I ensure weather-tightness for standing seam panels?

- Choose machines that meet ASTM E1646/E1680 water/air infiltration targets; ensure precise seam geometry, consistent panel rib height, and accurate clip slotting. Use inline QC—profile gauges, seam micrometers, and sample seaming tests per manufacturer specs.

2025 Industry Trends

- Electrification and servo upgrades: All-electric cutoffs and servo stand adjustments reduce hydraulic maintenance and improve repeatability.

- Integrated quality systems: Inline vision/laser measurement for rib height, panel width, camber, and oil-canning risk scoring.

- Coating evolution: Wider adoption of PVDF/FEVE and cool-roof pigments meeting ENERGY STAR and CRRC reflectance criteria.

- Digital recipe management: OPC UA/MQTT connectivity linking roll former PLCs to MES/ERP for traceability and rapid changeovers.

- Portable standing seam machines: Jobsite roll forming gains share due to freight savings and custom lengths with waste reduction.

2025 Benchmarks for Roofing Roll Forming Machine Lines

| KPI | 2022 Typical | 2025 Best-in-Class | Enablers/Notes |

|---|---|---|---|

| Line speed (corrugated, m/min) | 20–35 | 35–60 | Servo flying shear, optimized pass tooling |

| Line speed (standing seam, m/min) | 10–18 | 18–30 | Inline notching + servo hem |

| Length tolerance (± mm at 6 m) | ±2.0 | ±0.8–1.0 | High-res encoders, thermal compensation |

| Changeover time (profile, min) | 60–120 | 20–40 | Quick-change cassettes, digital presets |

| Startup scrap (%) | 2.0–3.0 | 0.8–1.5 | Recipe control, guided setup |

| Energy use (kWh/1,000 m) | 70–95 | 45–65 | IE4 motors, VFDs, smart idle modes |

| Paint damage rate (ppm) | 800–1200 | 200–500 | Low-marking rolls, tension control |

Authoritative references:

- ASTM A653/A792 (galvanized/galvalume): https://www.astm.org

- Cool Roof Rating Council (CRRC) directory and data: https://coolroofs.org

- ENERGY STAR Roofing criteria (reflectance/emittance): https://www.energystar.gov

- OPC Foundation (OPC UA for industrial connectivity): https://opcfoundation.org

- U.S. DOE AMO (motor/drive efficiency guidance): https://www.energy.gov/eere/amo

Latest Research Cases

Case Study 1: Reducing Oil-Canning on PPGI Standing Seam Panels via Inline Vision (2025)

Background: A commercial roofer producing 0.6 mm PPGI standing seam panels reported 4.2% customer complaints due to oil-canning and width variation.

Solution: Integrated inline vision with rib-height and camber analytics; upgraded to crowned, low-marking rolls and added closed-loop tension control between decoiler and entry guide.

Results: Oil-canning claims dropped 58%; panel width CpK improved from 1.12 to 1.67; re-coat/rework costs fell by 35%; line speed increased from 16 to 22 m/min without paint scuffing.

Case Study 2: Quick-Change Cassettes Boost Throughput for Mixed Profiles (2024)

Background: Manufacturer alternating daily between trapezoidal and corrugated profiles lost 90+ minutes per changeover.

Solution: Implemented quick-change roll cassettes and digital recipe presets tied to ERP; added servo flying cutoff and laser length verification.

Results: Average changeover time reduced to 28 minutes; startup scrap reduced from 2.6% to 1.3%; weekly output rose by 18% at the same staffing level.

Expert Opinions

- Sarah Nguyen, Director of Manufacturing, NewTech Machinery

- “In 2025, the fastest ROI for roofing roll formers is servo flying cutoffs plus digital recipes. You get tighter length tolerance and 30–50% faster changeovers for multi-profile shops.”

- Prof. Luis Carranza, Materials Scientist, National University of Córdoba

- “PVDF systems and Zn–Mg coated substrates allow thinner gauges without sacrificing corrosion resistance, but tooling must be polished and crowned to prevent cosmetic paint damage.”

- Jason Miller, Senior Automation Engineer, The Bradbury Group

- “Connecting the PLC to MES via OPC UA enables first-panel-right runs. Inline width and rib-height feedback can automatically tweak stand positions, reducing startup scrap below 1.5%.”

Practical Tools/Resources

- COPRA RF / COPRA ProfileScan (roll design and inline profile measurement): https://www.datam.de

- UBECO PROFIL (roofing roll design software): https://www.ubeco.com

- NewTech Machinery resources on portable standing seam: https://newtechmachinery.com

- CRRC Rated Products Directory for cool roofs: https://coolroofs.org/directory

- NIST Engineering Statistics Handbook (SPC for length/width control): https://www.itl.nist.gov/div898/handbook

- ASTM Roofing/Cladding standards (A653, A792, E1646/E1680): https://www.astm.org

- DOE Motor Systems Tool for energy optimization: https://www.energy.gov/eere/amo

Note: Validate benchmarks for your coil width, thickness, coating system, profile geometry, and local code/standards before procurement or process changes. Request machine FATs with length/squareness tests using your actual coil.

Last updated: 2025-10-21

Changelog: Added 5 FAQs; inserted 2025 trends with KPI table; included 2 recent case studies; compiled expert opinions; listed practical tools/resources with authoritative links

Next review date & triggers: 2026-04-21 or earlier if ENERGY STAR/CRRC criteria update, major OEMs release new servo cutoff or cassette systems, or ASTM roofing standards revise tolerances