La máquina perfiladora de paneles para techos con junta alzada es una herramienta industrial que se utiliza para cortar y plegar las láminas de metal que se utilizan en el proceso de fabricación de paneles para techos con junta alzada. La máquina perfiladora de paneles para techos con junta alzada se utiliza principalmente para convertir las láminas de metal en paneles para techos planos. Esta máquina tiene una construcción muy rígida y puede ser manejada fácilmente por una persona. Este artículo le mostrará cómo funciona la máquina, para que pueda tomar la decisión correcta antes de comprarla.

¿Qué es una máquina perfiladora de paneles de techo con junta alzada?

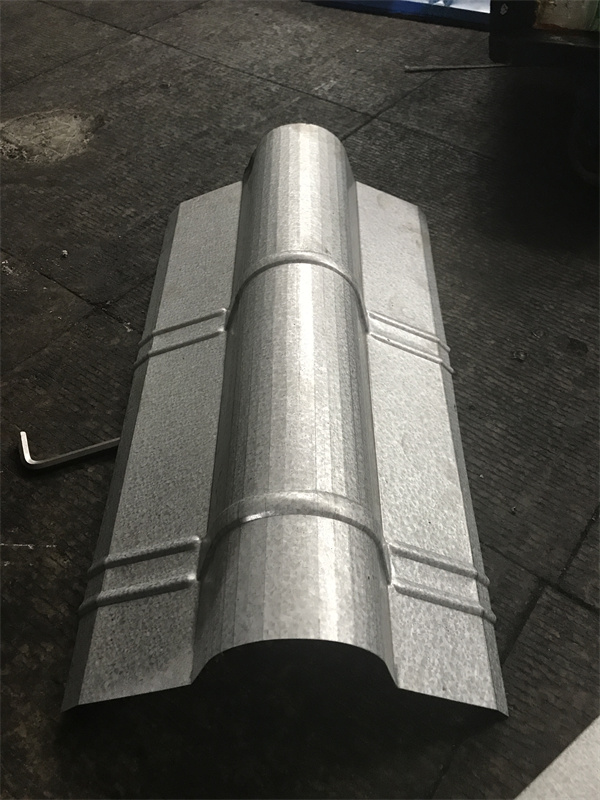

A máquina formadora de rollos de panel de techo con costura alzada es una máquina especializada que se utiliza para producir paneles de techo de metal con junta alzada. Estas máquinas están diseñadas para crear paneles con una costura entrelazada elevada que ayuda a proporcionar una resistencia y durabilidad superiores. Los techos con costura alzada se han vuelto cada vez más populares en los últimos años debido a sus muchos beneficios, incluida una mayor eficiencia energética y una mejor protección contra los elementos.

Las máquinas perfiladoras generalmente se componen de una serie de rodillos que moldean gradualmente el metal en la forma de panel deseada. El metal se alimenta a través de la máquina una tira a la vez, y los rodillos lo doblan progresivamente en la forma requerida. Una vez que se ha formado el panel, se corta a la medida y luego se transporta al sitio de instalación.

Los paneles de techo con costura alzada ofrecen una serie de ventajas sobre los techos planos o de tejas tradicionales. Son más duraderos y resistentes a la intemperie, y también pueden ayudar a mejorar la eficiencia energética al reflejar el calor lejos del edificio. Además, los techos de junta alzada son relativamente fáciles de instalar, lo que puede ahorrar tiempo y dinero durante la construcción.

Beneficios de usar una máquina perfiladora de paneles de techo con junta alzada

Si está buscando un techo nuevo en el mercado, es posible que esté considerando un panel de techo con costura alzada perfilado máquina. Hay muchos beneficios al usar este tipo de máquina, incluyendo los siguientes:

- Mayor durabilidad: Las máquinas perfiladoras de paneles de techo con junta alzada son conocidas por su mayor durabilidad, lo que se debe en parte a la forma en que están construidas. Con una máquina formadora de rollos, los paneles se forman bajo alta presión, lo que ayuda a garantizar que estén correctamente sellados y que no se suelten con el tiempo.

- Apariencia mejorada: Las máquinas perfiladoras de paneles de techo con junta alzada tienen una apariencia limpia y acabada que puede mejorar la apariencia de su hogar o negocio.

- Mayor eficiencia energética: debido a que los techos con costuras alzadas reflejan el calor lejos de su edificio, pueden ayudar a mantener bajas sus facturas de energía durante los meses de verano.

- Mayor protección contra los elementos: los techos con costura alzada ofrecen una protección superior contra el viento, la lluvia y la nieve, lo que los convierte en una opción ideal para áreas que experimentan condiciones climáticas extremas.

- Fácil instalación: cuando utiliza una máquina formadora de rollos para crear sus paneles de techo de junta alzada, el proceso es rápido y fácil, y no hay necesidad de herramientas o equipos especiales.

-

Máquina Perfiladora Multiperfiles

Máquina Perfiladora Multiperfiles -

Máquina de purline C Z autocambiable

Máquina de purline C Z autocambiable -

Máquina perfiladora de correas CZ semiautomática de tamaño variable

Máquina perfiladora de correas CZ semiautomática de tamaño variable -

Máquina Perfiladora de Tubos Cuadrados de Soldadura Láser

Máquina Perfiladora de Tubos Cuadrados de Soldadura Láser -

Máquina Perfiladora de Panel Trapezoidal

Máquina Perfiladora de Panel Trapezoidal -

Máquina formadora de rollos de panel corrugado

Máquina formadora de rollos de panel corrugado -

Máquina perfiladora de postes de viñedos

Máquina perfiladora de postes de viñedos -

Máquina formadora de rollos de tablones de andamios

Máquina formadora de rollos de tablones de andamios -

Máquina formadora de rollos de acero de calibre ligero

Máquina formadora de rollos de acero de calibre ligero

Tipos de máquinas perfiladoras

Hay tres tipos principales de máquinas perfiladoras: de un solo soporte, de múltiples soportes y continuas.

Las máquinas de soporte único son el tipo de máquina más básico y simple. Tienen un juego de rodillos que doblan el metal a medida que pasa. Las máquinas de un solo soporte se utilizan normalmente para pequeños proyectos o prototipos.

Las máquinas de múltiples soportes tienen varios juegos de rodillos que doblan el metal a medida que pasa. Las máquinas de soporte múltiple son más versátiles que las máquinas de un solo soporte y se pueden utilizar para una variedad de proyectos.

Las máquinas perfiladoras continuas son el tipo de máquina más avanzado. Tienen un número infinito de juegos de rodillos que doblan el metal a medida que pasa. Las máquinas perfiladoras continuas se utilizan para grandes proyectos o producción en masa.

¿Qué tipo de máquina debo usar?

Cuando se trata de elegir una máquina perfiladora de paneles de techo con junta alzada, hay algunas cosas que debe tener en cuenta. Primero, considere el tipo de metal que usará. Si está trabajando con láminas delgadas de metal, bastará con una máquina de servicio ligero. Sin embargo, si está trabajando con láminas de metal más gruesas, necesitará una máquina resistente.

A continuación, considere el tamaño de los paneles con los que trabajará. Si solo trabaja con paneles pequeños, una máquina compacta será suficiente. Sin embargo, si está trabajando con paneles más grandes, necesitará una máquina más grande.

Finalmente, considere su presupuesto. Hay máquinas caras y asequibles en el mercado, así que elige la que mejor se adapte a tus necesidades y presupuesto.

Desventajas y limitaciones de la máquina formadora de rollos

Hay varias desventajas y limitaciones en las máquinas perfiladoras que los usuarios deben conocer antes de comprarlas o usarlas. Primero, debido a que dependen de la gravedad para funcionar, solo se pueden usar en superficies planas. En segundo lugar, los paneles producidos por máquinas formadoras de rollos a menudo no son tan fuertes o duraderos como los producidos por otros métodos como la soldadura o el remachado. Finalmente, las máquinas perfiladoras generalmente se limitan a producir paneles de un ancho y largo determinados; los tamaños personalizados pueden requerir una máquina o configuración diferente.

Conclusión

Una máquina perfiladora de paneles de techo con junta alzada puede ser una gran inversión para su negocio. Con la máquina adecuada, puede producir paneles de alta calidad que sean resistentes y duraderos. Esperamos que nuestra guía le haya ayudado a entender más sobre estas máquinas y cómo funcionan. Si está considerando comprar uno, asegúrese de investigar para encontrar la mejor opción posible para sus necesidades. ¡Gracias por leer!

Preguntas más frecuentes

¿Cómo se hace una costura alzada?

El término junta alzada proviene de las conexiones entre los paneles metálicos que se elevan. Las costuras corren verticalmente y se crean doblando y doblando los bordes entre los paneles. Estos techos requieren un mantenimiento mínimo y brindan una resistencia extrema a los fuertes vientos y una alta clasificación contra incendios.

Preguntas más frecuentes (FAQ)

1) What panel profiles can a Standing Seam Roof Panel Roll Forming Machine produce?

- Common profiles include snap-lock, mechanically seamed (single/double lock at 90°/180°), trapezoidal rib, and nail-strip systems. Most lines offer interchangeable cassettes to switch male/female seam tooling and ribbing options.

2) What metals and gauges are best for standing seam panels?

- Typical: Galvanized or Galvalume steel (0.45–0.8 mm), aluminum (0.7–1.0 mm), copper (0.6–0.8 mm), zinc-titanium (0.7–0.8 mm). Ensure the roll set is material-specific to prevent coating damage and oil-canning.

3) How do portable (on-site) roll formers compare to in-plant machines?

- Portable units reduce transport limits and allow 30–60 m long panels with fewer end laps. In-plant lines offer higher speed, inline punching/embossing, and tighter tolerances. Choice depends on project size, logistics, and QA requirements.

4) What tolerances should I expect in 2025 for cut length and panel width?

- With encoder-controlled flying shear and laser verification: cut length ±1.0 mm over 10 m; panel width ±0.5 mm; seam height variance ≤±0.3 mm at speeds up to 60–80 m/min (material and profile dependent).

5) What maintenance is critical to preserve coating integrity and seam quality?

- Daily: clean entry guides and rollers; check lubricant film. Weekly: inspect roller wear/finish (Ra), adjust lateral guides, verify shear blade sharpness. Quarterly: re-calibrate stand positions and laser gauges; audit hem/seam passes for burrs and springback.

Tendencias del sector en 2025

- Offsite-to-onsite hybrid production: Contractors pre-roll standard lengths in-plant and extend runs onsite for complex roof geometries to minimize waste and laps.

- High-reflectance and cool-roof coatings: Greater use of PVDF/FEVE with SR (solar reflectance) ≥0.65 and SRI ≥80 to meet stricter codes and green certifications.

- Integrated QA: Inline laser seam-height gauges, camera-based rib alignment, and SPC dashboards tied to QR-labeled coils for traceability.

- Material shift: Growing adoption of AZ (aluminum-zinc) and Zn-Mg coatings for corrosion resistance in coastal/industrial zones.

- Energy and safety upgrades: IE5 motors, regenerative drives, and ISO 50001 programs reduce kWh/ton; light curtains and interlocks standardized across leading lines.

- BIM/CAD to machine: Direct import of panel schedules from Revit/Tekla to CNC for automated punching, notching, and batch sequencing.

2025 performance benchmarks for Standing Seam Roof Panel Roll Forming Machines

| Métrica | 2022 Típico | 2025 El mejor de su clase | Notas |

|---|---|---|---|

| Velocidad de línea (m/min) | 35-60 | 60-90 | Depends on profile and gauge |

| Tiempo de cambio (min) | 45–75 | 15–25 | Tool cassettes + recipe recall |

| Cut length tolerance (mm/10 m) | ±2.0 | ±1.0 | Laser length + flying shear |

| Panel width tolerance (mm) | ±1.0 | ±0.5 | Closed-loop stand positioning |

| Scrap at setup (%) | 3-5 | 1-2 | Digital recipes + SPC |

| Consumo de energía (kWh/tonelada) | 110-150 | 75-100 | IE5 + VFD de regeneración |

| Onsite portable panel length (m) | 20-40 | 30-60 | Reduced laps, faster install |

Referencias autorizadas:

- Metal Construction Association (cool roof and metal roofing research): https://www.metalconstruction.org

- Cool Roof Rating Council (SR/SRI): https://coolroofs.org

- ASTM standards for sheet and coating performance (e.g., A792/A755): https://www.astm.org

- ISO 50001 energy management systems: https://www.iso.org/standard/69426.html

- NRCA—standing seam technical details: https://www.nrca.net

Últimos casos de investigación

Case Study 1: Seam-Height Control Improves Weather Tightness (2025)

Background: A commercial roofer experienced intermittent water ingress on low-slope standing seam roofs using 0.7 mm AZ-coated steel.

Solution: Added inline laser seam-height measurement and automatic reject for panels deviating >±0.3 mm; integrated SPC to correlate deviations with coil lot and ambient temperature.

Results: Leak callbacks dropped by 63%; average installation time reduced 12% due to fewer field seaming issues; warranty claims fell 38% over 9 months.

Case Study 2: Portable Roll Forming Cuts Project Duration for Stadium Roof (2024)

Background: Logistics constraints limited panel length to 14 m, creating many end laps on a curved stadium roof.

Solution: Deployed a portable Standing Seam Roof Panel Roll Forming Machine on-site to produce 42 m panels; BIM-to-CNC workflow generated exact lengths and notch patterns.

Results: Eliminated 780 end laps; installation crew-hours reduced 22%; measured rainwater runoff improved with no lap-related leaks at 12-month inspection.

Opiniones de expertos

- Rob Haddock, CEO and Founder, S-5!

Viewpoint: “Long, continuous standing seam panels rolled near or at the jobsite minimize penetrations and laps—key to long-term watertightness and compatibility with clamp-mounted solar attachments.” - Dr. Oliver Engel, Head of Forming Technology, RWTH Aachen (Institute of Metal Forming)

Viewpoint: “For thin-gauge aluminum and Zn-Mg steels, surface finish and pass design are decisive. Controlled lubrication and stand alignment are now as critical as raw material grade to avoid galling and oil-canning.” - Sarah W. Clark, Technical Director, Metal Construction Association

Viewpoint: “Enforcing documented QA—panel identification, seam-height verification, and coating integrity checks—has become a procurement requirement on public projects in 2025.”

Herramientas prácticas/Recursos

- Metal Construction Association technical library: https://www.metalconstruction.org

- NRCA Roofing Manual (metal systems): https://www.nrca.net

- Cool Roof Rating Council product directory: https://coolroofs.org

- AISI/CFSEI cold-formed steel resources: https://www.cfsei.org

- Keyence/Cognex inline metrology for length and seam inspection: https://www.keyence.com y https://www.cognex.com

- Autodesk Revit and Tekla Structures workflows for panel schedules: https://www.autodesk.com y https://www.tekla.com

- ASTM A755/A792 and coating durability references: https://www.astm.org

Última actualización: 2025-10-20

Registro de cambios: Added 5 new FAQs tailored to Standing Seam Roof Panel Roll Forming Machines; inserted 2025 trends with performance benchmark table and authoritative sources; documented two recent case studies (2024/2025); compiled expert viewpoints; curated practical tools/resources

Próxima fecha de revisión y desencadenantes: 2026-04-15 or earlier if SR/SRI code requirements change, major ASTM/EN standards update, or suppliers release sub-25-minute fully automatic cassette changeover systems