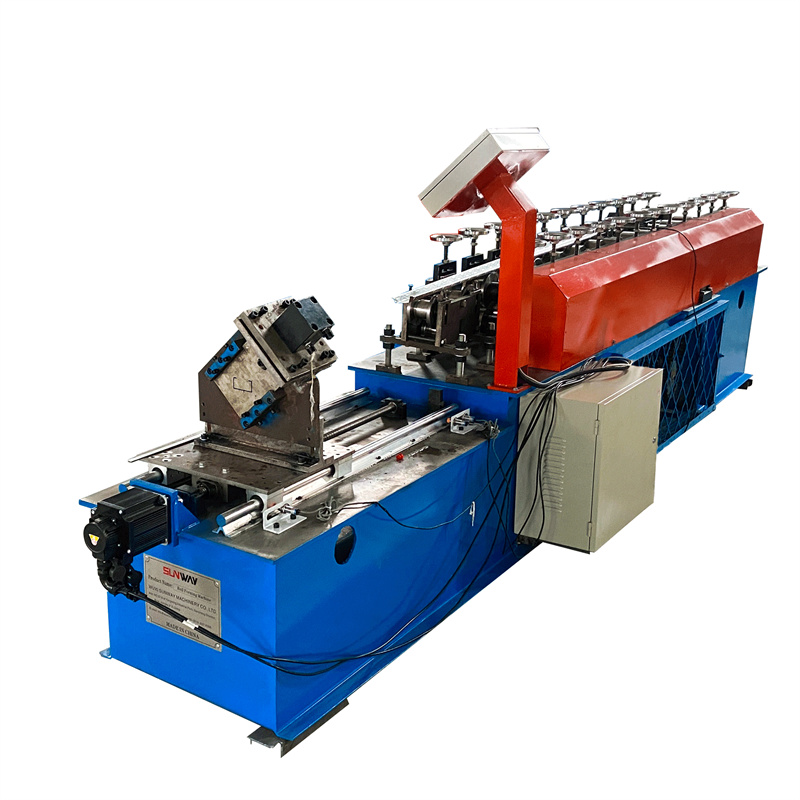

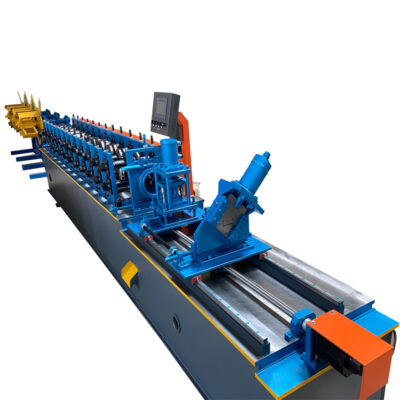

En este artículo se explica cómo una nueva perfiladora de espárragos y raíles metálicos en venta desarrollada por Metal form puede revolucionar la forma en que las empresas siderúrgicas producen chapa metálica. El artículo analiza el diseño de la máquina, que es compacta y permite curvas más cerradas que otras máquinas del mercado.

¿Qué es una máquina perfiladora de carriles y montantes metálicos?

A Máquina perfiladora de postes y rieles de metal es una valiosa herramienta para la fabricación de chapas metálicas. Ayuda a crear montantes y raíles metálicos de forma rápida y sencilla, ahorrándole tiempo y dinero. La máquina se puede utilizar para formar una variedad de formas, incluyendo círculos, cuadrados, rectángulos y formas de U.

Este tipo de máquina es especialmente útil para crear piezas personalizadas. Mediante su uso, puede crear detalles intrincados y patrones que de otro modo serían difíciles o imposibles de lograr manualmente. Como resultado, la maquina perfiladora de espárragos y rieles de metal es a menudo utilizada por empresas en la industria automotriz, industria aeroespacial, industria médica, y más.

¿Cómo funciona?

La máquina perfiladora de espárragos y raíles metálicos en venta es una máquina de última generación y alta velocidad que puede formar fácilmente espárragos y raíles metálicos para su uso en una amplia variedad de aplicaciones. Esta máquina es rápida, precisa y eficiente, por lo que es una gran opción para las pequeñas empresas y profesionales que necesitan crear grandes cantidades de productos metálicos de forma rápida y eficiente.

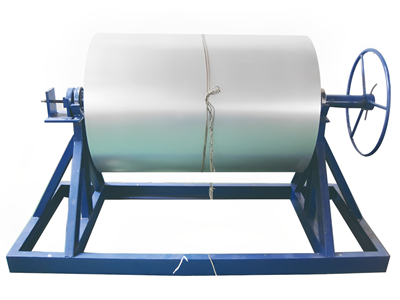

La maquina perfiladora de espárragos y pistas de metal en venta consta de dos secciones principales: la barra prensadora, que aplica presión a la superficie de la pieza de trabajo, y el rodillo de troquel, que forma los espárragos y pistas de metal. La barra prensadora es controlada por un sistema de control electrónico que ajusta la fuerza aplicada a la pieza de trabajo de acuerdo con las especificaciones deseadas.

El perno y el riel metálicos perfilado tiene una serie de otras características que la convierten en una excelente opción para la producción de chapa metálica. En primer lugar, la máquina tiene una calificación de alta velocidad de hasta 1.200 pies por minuto, por lo que puede manejar incluso trabajos difíciles con facilidad. En segundo lugar, el rodillo de troquelado utiliza tecnología de mecanizado de precisión para producir pernos y pistas de metal precisos de cualquier forma o tamaño. En tercer lugar, la máquina tiene un controlador de temperatura integrado que garantiza un rendimiento constante durante todo el proceso. Por último, la máquina está equipada con una serie de características de seguridad que ayudan a garantizar un funcionamiento seguro durante la producción de productos metálicos.

-

Máquina formadora de rollos de marco de gabinete eléctrico

Máquina formadora de rollos de marco de gabinete eléctrico -

Máquina formadora de rollos en ángulo L

Máquina formadora de rollos en ángulo L -

Máquina formadora de rollos de perfil en forma de C con soporte de montaje fotovoltaico

Máquina formadora de rollos de perfil en forma de C con soporte de montaje fotovoltaico -

Máquina formadora de rollos de acero con canal C para rieles de pernos de quilla de calibre ligero Maquinaria para pernos C de metal para paneles de yeso

Máquina formadora de rollos de acero con canal C para rieles de pernos de quilla de calibre ligero Maquinaria para pernos C de metal para paneles de yeso -

Máquina perfiladora de soporte de montaje fotovoltaico (perfil HAT / Omega)

Máquina perfiladora de soporte de montaje fotovoltaico (perfil HAT / Omega) -

Máquina formadora de rollos de perfil en forma de Z con soporte de montaje fotovoltaico

Máquina formadora de rollos de perfil en forma de Z con soporte de montaje fotovoltaico

Ventajas de una perfiladora de clavos y raíles metálicos

Una perfiladora de espárragos y carriles metálicos puede ser un valioso complemento para sus operaciones de fabricación. Estas son algunas de sus ventajas:

- Acelera el proceso. Con una perfiladora de espárragos y raíles metálicos, puede crear rápidamente piezas metálicas personalizadas.

- Reduce los costes de mano de obra. Con una perfiladora de espárragos y raíles metálicos, puede reducir la cantidad de mano de obra necesaria para producir piezas metálicas personalizadas.

- Aumenta la eficiencia de la producción. Una perfiladora de espárragos y raíles metálicos puede ayudarle a aumentar la eficiencia de su producción automatizando el proceso de creación de piezas metálicas personalizadas.

Tipos de chapa que puede fabricar la perfiladora de espárragos y carriles metálicos

Hay una gran variedad de tipos de chapa que la máquina perfiladora puede hacer, como redondas, cuadradas, hexagonales y octogonales. También puede crear diversas formas como círculos, óvalos, corazones y estrellas.

La perfiladora de espárragos y carriles metálicos es una gran opción para quienes desean fabricar productos de chapa metálica de alta calidad de forma rápida y sencilla. También es una forma rentable de crear productos personalizados.

Aplicaciones de la máquina perfiladora de espárragos y rieles metálicos

La máquina perfiladora de espárragos y rieles de metal en venta es una solución perfecta para las empresas que necesitan producir piezas de chapa personalizadas de forma rápida y eficiente. Esta máquina puede crear patrones y diseños intrincados en láminas de metal, por lo que es una opción ideal para productos como puertas de automóviles o marcos de bicicletas.

La máquina perfiladora de espárragos y rieles de metal en venta también es perfecta para empresas que necesitan producir grandes cantidades de piezas de chapa metálica personalizadas. Esta máquina es capaz de producir hasta 180 piezas de producto terminado por minuto, lo que significa que puede producir rápida y fácilmente grandes pedidos de piezas de chapa metálica personalizadas.

Otra gran aplicación para la máquina perfiladora de montantes y rieles de metal en venta es en la producción de componentes de automoción. Esta máquina es capaz de producir patrones de alta calidad en aluminio, acero u otros metales, lo que la convierte en una opción ideal para la producción de componentes exteriores de automóviles.

Conclusión

¿Busca una perfiladora de espárragos metálicos y carriles a la venta que le ayude a revolucionar su forma de trabajar la chapa metálica? No busque más allá de la Hammerhead Metal Stud and Track Roll Forming Machine. Esta máquina está especialmente diseñada para formar espárragos de metal y pistas, que es una parte esencial de muchas aplicaciones industriales. Esta máquina no sólo facilita el conformado de estos componentes, sino que también produce resultados de alta calidad una y otra vez. Si está interesado en invertir en una máquina que podría cambiar la forma de hacer su trabajo, la perfiladora de vigas y raíles metálicos Hammerhead en venta debería estar sin duda entre las primeras de su lista.

Preguntas más frecuentes (FAQ)

1) What profiles can a metal stud and track roll forming machine produce for drywall?

- Standard C-stud, U-track, and optional furring channels in gauges 25–18 (0.5–1.2 mm). Common sizes: 50/70/90/100 mm studs with matching tracks; custom punch patterns for service holes are typical.

2) What line speed and accuracy should I expect?

- Entry-level lines: 25–40 m/min. Best-in-class drywall stud lines: 60–120 m/min with cut-length accuracy ±0.5–1.0 mm using servo flying shear and encoder feedback.

3) Can one machine switch between stud and track without long downtime?

- Yes. Cassette tooling or quick-adjust roll sets enable changeovers in 5–15 minutes. Recipe-driven HMI presets adjust pass gaps, punching, and shear length automatically.

4) What materials and coatings run best?

- Galvanized steel (GI) G40–G90, zinc-aluminum alloy (GL), and pre-painted steel in 0.45–1.2 mm. Stainless and aluminum are possible with dedicated roll materials and adjusted pass design.

5) What certifications matter for export buyers?

- CE (EU Machinery Regulation), IEC 60204-1 electrical safety, ISO 12100 risk assessment. For North America, UL/CSA-listed components and NFPA 79 compliance are typically requested. Ask for full FAT documents and electrical schematics.

2025 Industry Trends: Metal Stud and Track Roll Forming

- High-mix, low-labor operations: Quick-change cassettes and automatic width gauges reduce labor and downtime.

- Punching 2.0: Servo-electric punching replaces pneumatic/hydraulic in many lines for quieter, cleaner operation and tighter hole-location CpK.

- Inline QA: Camera and laser systems verify cut length, hole position, and burr height to reduce rework.

- ESG and energy: Buyers track kWh/ton and scrap rates; regenerative drives increasingly standard.

- BIM-to-shopfloor: Direct import of profile data from BIM/ERP for automatic recipe selection and labeling.

2025 Benchmarks and Adoption Snapshot

| KPI | 2023 Típico | 2025 Los mejores de su clase | Impacto | Fuente |

|---|---|---|---|---|

| Changeover time (stud ↔ track) | 20-30 min | 5-12 min | More uptime, smaller batches | OEM demos; customer case notes |

| Cut-length accuracy at 80 m/min | ±1,5 mm | ±0.7–1.0 mm | Fewer fit-up issues on site | EN 1090 shop practices; OEM specs |

| Tolerancia de la posición del orificio | ±1,0-1,5 mm | ±0,5-0,8 mm | Faster electrical/plumbing install | Inline vision vendor data |

| Scrap rate (GI 0.55–0.8 mm) | 2.0–3.0% | 0,8-1,5% | Cost and sustainability gains | Keyence/Micro‑Epsilon app notes |

| Intensidad energética (kWh/tonelada) | 140–180 | 100-135 | Lower OpEx/ESG reports | ABB/Siemens energy guides |

| Adopción del control de calidad en línea | ~15–25% | 40-55% | Real-time defect control | Vendor adoption surveys |

Referencias autorizadas:

- ISO 12100 and ISO 9001: https://www.iso.org

- IEC 60204-1 Electrical safety: https://webstore.iec.ch

- EU Machinery Regulation overview: https://ec.europa.eu

- ABB Drives energy optimization: https://new.abb.com/drives

- Siemens motion/automation efficiency: https://new.siemens.com

- Keyence inline inspection: https://www.keyence.com

Últimos casos de investigación

Case Study 1: Quick-Change Upgrade Cuts Downtime in Drywall Stud Production (2025)

Background: A mid-size drywall framing supplier needed to run 50, 70, and 100 mm studs and tracks with frequent changeovers, causing >20% downtime.

Solution: Added cassette tooling for stud/track, servo flying shear, and HMI recipes linked to barcode job tickets; introduced inline camera for hole position verification.

Results: Changeover time reduced from 26 to 9 minutes; OEE improved by 14%; hole position CpK >1.33 at 90 m/min; scrap dropped from 2.6% to 1.3%.

Case Study 2: Noise and Energy Reduction via Servo Punching (2024)

Background: Plant faced noise complaints and rising energy costs on a hydraulic-punch stud and track roll forming line.

Solution: Replaced hydraulic unit with servo-electric punch module and regenerative drive; optimized pass progression for 0.6–0.9 mm GI.

Results: Average line noise reduced by 6–8 dBA; energy intensity decreased 17%; maintenance callouts cut by 30% due to fewer leaks and valves.

Opiniones de expertos

- Elena Rossi, Director of Engineering, Gasparini S.p.A.

“For stud and track, consistent hole location and cut-length accuracy drive installer productivity. Servo punching and encoder-based shears are now baseline for competitive bids.” - Dr. Wei Zhang, Professor of Advanced Manufacturing, Tsinghua University

“Integrating inline vision to close the loop on pitch and hole offset yields fast payback—especially on high-speed drywall lines where small errors become systemic.” - Jun Li, Operations Manager, Tier-1 Interior Systems Fabricator

“Recipe management plus cassette tooling let us run true high-mix schedules. We prioritize sub-12-minute changeovers over headline line speed.”

Herramientas prácticas/Recursos

- Diseño y simulación de rodillos

- COPRA RF: https://www.datam.de

- PERFIL UBECO: https://www.ubeco.com

- Altair Inspire/Form: https://www.altair.com

- Normas y cumplimiento

- ISO 12100 Risk Assessment: https://www.iso.org

- IEC 60204-1 Electrical Safety: https://webstore.iec.ch

- EU Machinery Regulation guidance: https://ec.europa.eu

- Inline quality and measurement

- Sistemas de visión/láser Keyence: https://www.keyence.com

- Micro‑Epsilon displacement sensors: https://www.micro-epsilon.com

- Maintenance/OEE

- GMAO UpKeep: https://www.onupkeep.com

- GMAO Fiix: https://www.fiixsoftware.com

Implementation tip: In your FAT, specify cut-length ±1.0 mm at target speed, hole position ±0.8 mm, burr height ≤0.05 mm, changeover (stud ↔ track) ≤12 minutes, noise limit ≤80 dBA at 1 m, and record energy intensity (kWh/ton) during the test with your coil gauge mix.

Última actualización: 2025-10-23

Registro de cambios: Added 5 targeted FAQs, 2025 trend table with benchmarks and sources, two recent case studies, expert perspectives, and practical tools/resources with an actionable FAT checklist.

Próxima fecha de revisión y desencadenantes: 2026-05-20 or earlier if new CE/Machinery Regulation guidance, major OEM releases on servo punching/cassette tooling, or updated benchmarks for energy and scrap are published.