A máquina perfiladora de láminas para tejados de junta alzada moldea en frío de forma continua tiras de bobinas metálicas para formar paneles de tejado entrelazados con costuras verticales elevadas que se utilizan ampliamente en la construcción de edificios arquitectónicos e industriales.

Visión general de las máquinas perfiladoras de láminas para techos de junta alzada

Las perfiladoras de junta alzada producen paneles de cubierta rectos o curvos a partir de finas bobinas metálicas para estructuras que necesitan instalaciones estancas a la intemperie.

Características principales:

- Bobinas conformadas en frío en diversos perfiles de paneles de tejado

- Enclavamientos verticales elevados para el sellado

- Curvatura y dobladillo ajustables

- Cambios sencillos de tamaño y perfil

- Se utiliza para la producción de paneles metálicos para tejados

- Volúmenes superiores a los de fabricación

Tipos de perfiladoras de láminas para tejados de junta alzada

| Tipo de máquina | Descripción |

|---|---|

| Formadora de rollos recta | Paneles para cubiertas planas |

| Formadora de rollos de chapa para tejados curvos | Perfiles arqueados de edificios |

| Formador de rollos de chapa de tejado de doble cerradura | Para la resistencia al levantamiento por el viento |

| Formadora de rollos de chapa para tejados a medida | Perfiles especiales |

Principio de funcionamiento de la perfiladora de láminas para techos de junta alzada

Resumen del proceso operativo:

- Banda de bobina pretratada para un conformado óptimo

- Las guías de alimentación alinean la banda en la formadora de rollos

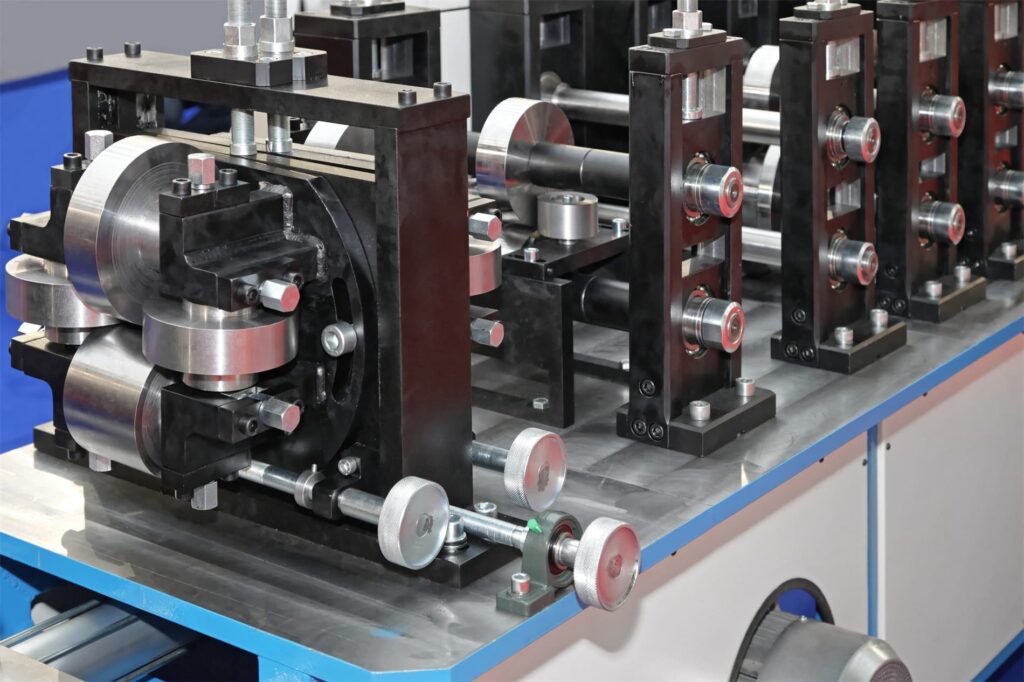

- Las estaciones progresivas van dando forma a la banda

- Los rodillos superior e inferior realizan la flexión

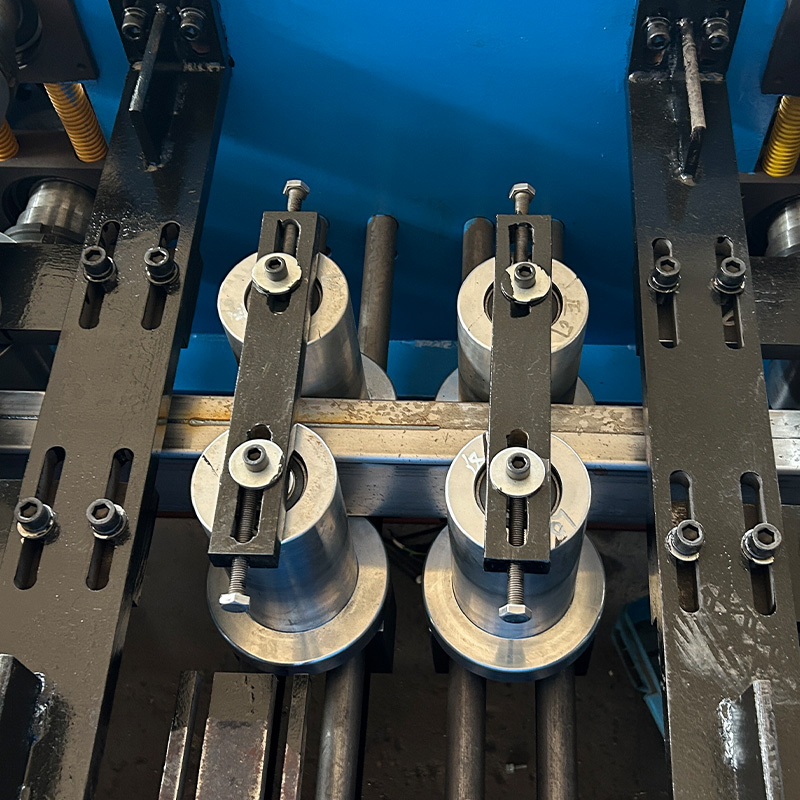

- Los rodillos de dobladillo sellan los bordes de los paneles

- El cuchillo de corte corta las láminas formadas

- Haz de chapas formadas apiladas

- El control PLC coordina la producción

Proceso automatizado continuo.

Características de Máquinas perfiladoras de láminas para tejados de junta alzada

| Característica | Detalles |

|---|---|

| Estaciones de conformado | 10-20 soportes para un moldeado óptimo |

| Rolls | Endurecido o recubierto de adamita |

| desbobinador | Capacidad de 5 toneladas para bobinas grandes |

| Alimentación de material | Servomotor con control de precisión |

| Dobladillo | Rollos costura ambos bordes |

| Curvas | Ajustable para techos de contorno |

| Corte | Cuchillo volador giratorio para corte a escuadra |

Materiales para el perfilado de láminas de cubierta de junta alzada

Chapas comunes:

- Acero aluzincado: superficie resistente a la corrosión

- Acero galvanizado: protección anticorrosión de bajo coste

- Aluminio: material ligero

- Cobre: la estética tradicional de los tejados metálicos

- Acero inoxidable: máxima resistencia a la intemperie

- Acero con revestimiento de color - opciones de preacabado

Opciones de perfil del panel del techo

Perfiles de cubierta típicos producidos:

- Panel ondulado - ondas sinusoidales

- Panel de engarce 5V - Aspecto de nervadura angular

- Junta alzada - Enclavamientos verticales

- Emulación de panel teja - Estilo arquitectónico

- Panel trapezoidal - Forma estructural

- Perfiles a medida - Arquitectura especial

Utillaje de cambio rápido para perfiladoras de paneles de tejado

Diseñada para cambios rápidos de troqueles:

- Troqueles partidos de dos piezas

- Cierres de cuña hidráulicos con códigos de color

- Ranuras de ajuste de longitud preestablecidas

- Cilindros de asistencia para cambios de rollo

- Se necesita una recalibración mínima

- Reduce el tiempo de inactividad por cambios

Opciones de procesamiento adicionales

Capacidades secundarias integradas:

- Dobladillos a ambos lados

- Gofrado longitudinal

- Estampación de logotipos

- Perforación

- Muescas en las esquinas

- Curvado especial de cantos

- Soldadura robotizada de componentes

- Recubrimiento en polvo

Fabricantes mundiales de maquinaria para tejados de junta alzada

| Fabricante | Ubicación |

|---|---|

| AMS Corea | Corea del Sur |

| Furmac | China |

| Gasparini | Italia |

| Metform | Turquía |

| RollXCambiar | Tailandia |

Proveedores reputados con experiencia internacional.

Consideraciones sobre los precios de las líneas de bobinas de láminas para tejados de junta alzada

| Clase de producción | Precios |

|---|---|

| Trabajo ligero | $55,000 – $95,000 |

| Trabajo medio | $85,000 – $145,000 |

| Para trabajos pesados | $120,000 – $230,000 |

Los costes varían en función de la velocidad, la automatización, las necesidades de material y las funciones integradas. Pueden existir diferencias significativas entre regiones.

-

Máquina para fabricar terminales de barandillas de carretera

Máquina para fabricar terminales de barandillas de carretera -

Máquina Perfiladora de Postes U/C de Carretera

Máquina Perfiladora de Postes U/C de Carretera -

Máquina Perfiladora de Baranda de Carretera de 2 Olas

Máquina Perfiladora de Baranda de Carretera de 2 Olas -

Máquina Perfiladora de Baranda de Carretera de 3 Olas

Máquina Perfiladora de Baranda de Carretera de 3 Olas -

Máquina de barandas de carretera de dos ondas

Máquina de barandas de carretera de dos ondas -

Máquina de barandas de carretera de tres ondas

Máquina de barandas de carretera de tres ondas -

Máquina de línea de corte longitudinal de bobinas de acero

Máquina de línea de corte longitudinal de bobinas de acero -

Máquina de línea de corte longitudinal de bobinas de acero

Máquina de línea de corte longitudinal de bobinas de acero -

Máquina de línea de corte longitudinal de bobinas de acero

Máquina de línea de corte longitudinal de bobinas de acero

Instalación y funcionamiento de máquinas de láminas para tejados de junta alzada

Una instalación adecuada ayuda a garantizar la calidad y el tiempo de funcionamiento de la producción. Es necesaria una formación exhaustiva del operario sobre los procedimientos.

Recomendaciones de instalación

- Montaje fijo, rígido y nivelado

- Amortiguación adecuada de las vibraciones

- Cableado de alimentación suficiente

- Líneas neumáticas con separadores de humedad

- capacidad del desenrollador de material

- Protección de riesgos

- Iluminación para inspección visual

Procedimientos operativos

- Revisar los procedimientos de seguridad

- Asegúrese de que la zona esté libre de obstáculos

- Conectar la desconexión eléctrica principal

- Energizar los grupos hidráulicos

- Ajuste la velocidad de la línea y el grado de curvatura

- Enhebrar el material de la bobina a través de la máquina

- Iniciar secuencia de arranque controlada

- Supervisar continuamente la calidad del encofrado

- Realizar inspecciones periódicas de las matrices

- Producción de troncos

Siga al pie de la letra las instrucciones del fabricante.

Mantenimiento de las líneas de enrollado de láminas para tejados de junta alzada

- Programar bajadas periódicas de mantenimiento

- Lubricar los rodamientos cada 40 horas

- Inspeccionar los elementos neumáticos

- Verificar la limpieza del fluido hidráulico

- Comprobar cadenas, piñones, correas

- Retoque del deterioro de la pintura

- Mantener un inventario de piezas de repuesto comunes

Prolonga la vida útil de los equipos y evita averías prematuras.

Factores de selección para la compra de máquinas de láminas para tejados de junta alzada

Consideraciones clave a la hora de invertir en nuevas líneas de producción de perfilado.

Evaluación de fabricantes de laminadoras

| Factor | Descripción |

|---|---|

| Experiencia | Años de actividad, número de líneas instaladas |

| Pruebas | Datos de validación de las máquinas |

| Materiales | Gama de metales procesados con éxito |

| Ingeniería | Conocimientos de diseño y análisis |

| Apoyo | Se ofrece ayuda para la instalación |

| Capacitación | Formación de operadores |

Preguntas a los posibles proveedores

- ¿Qué normas internacionales cumplen sus máquinas?

- ¿Compartirá los datos de producción de referencia?

- ¿Hasta qué punto es personalizada su agilidad en el diseño de herramientas?

- ¿Qué nivel de asistencia se incluye?

- ¿Podemos ver demostraciones virtuales?

- ¿De dónde proceden los componentes clave adquiridos?

- ¿Se pueden añadir mejoras más adelante?

Ventajas y retos del perfilado de láminas de cubierta con junta alzada

Ventajas

- Alta eficacia de producción

- Paneles de calidad homogénea

- Eficiencias de volumen

- Menor mano de obra operativa

- Equipo pequeño

- Flexibilidad para los cambios de producto

- Transformación secundaria integrada

Desventajas

- Mayor capital de inversión inicial

- Riesgos potenciales de daños por vuelco

- Se necesitan conocimientos de programación de PLC

- Inventario de bobinas en estanterías

- Capacidades limitadas de calibre extremadamente pesado

- Percepción de métodos de fabricación más sencillos

Cuando los requisitos se ajustan a las capacidades del proceso, el perfilado proporciona velocidades y economías que superan los métodos tradicionales de fabricación de paneles de tejado de junta alzada.

Preguntas frecuentes

¿Qué tipos de corte pueden integrarse en las perfiladoras de tejados?

El corte con cuchilla volante giratoria separa uniformemente las hojas cortadas para apilarlas en paquetes. Las ruedas abrasivas permiten el corte en ángulo biselado si es necesario para aplicaciones arquitectónicas. También es posible utilizar sierras de cinta.

¿Qué factores afectan a la calidad del dobladillo durante el perfilado de las chapas de cubierta?

Entre los parámetros críticos que influyen en el dobladillado se incluyen la calidad de la planitud de la banda entrante, la eficacia de la eliminación de rebabas de los bordes, el paralelismo del soporte de conformado, la consistencia de la profundidad de penetración de la preparación de los bordes, la geometría de la preparación del dobladillo, el acabado de la superficie del rodillo y el radio de la punta con suficiente espacio de desplazamiento.

¿Cuántas pasadas de conformado se suelen utilizar para los perfiles de chapa de tejado habituales?

Entre 12 y 18 estaciones son típicas para paneles de tejado estándar, como perfiles ondulados, ondulados 5V y de junta alzada. Los productos multirradio más complejos pueden requerir más de 20 estaciones con operaciones de preperforado, conformado final y dobladillado.

¿Qué circuitos de seguridad clave de la máquina son vitales para el funcionamiento de la laminadora de chapa para tejados?

Parada de emergencia redundante, protección física con enclavamiento, sensores de puntos de pellizco conectados a la interrupción de la potencia de accionamiento, límites de fallo por sobrecarga preestablecidos en los sistemas de accionamiento, protocolos de bloqueo y control de fugas hidráulicas como máxima prioridad si se detectan.

¿Qué factores contribuyen a una mayor capacidad de carga de nieve y viento de las cubiertas de junta alzada?

La capacidad de carga es el resultado del espesor de la chapa, el límite de elasticidad del acero, la anchura de los paneles, la altura de las juntas, la distancia entre los clips de fijación y la consistencia de las juntas instaladas, utilizando herrajes controlados y un meticuloso trabajo artesanal de conexión a la subestructura fija subyacente.

¿Cómo beneficia la flexibilidad de curvatura de los paneles a determinados diseños arquitectónicos de cubiertas de junta alzada?

La capacidad de curvatura permite que los paneles cónicos de las cúpulas o los edificios en forma de tonel desvíen las fuerzas verticales, principalmente a compresión axial, de forma más eficiente hacia los sistemas de vigas anulares, en lugar de requerir extensos arriostramientos diagonales con chapas planas.

¿Qué precauciones especiales de almacenamiento deben tomarse con el inventario de bobinas prepintadas?

El almacenamiento interior con climatización controlada ayuda a evitar la exposición excesiva a la humedad y la acumulación de humedad entre las capas de bobinas prepintadas fuertemente enrolladas durante el almacenamiento, lo que entraña el riesgo de detención por corrosión de óxido blanco y defectos de manchas detectados sólo después de costosas conversiones de material de perfilado descubiertos en el acabado.

¿Dónde se utilizan los variadores de frecuencia en las perfiladoras de láminas para tejados de junta alzada?

Los VFD proporcionan la coordinación del servomotor para la velocidad de tracción de la línea principal, el posicionamiento del índice de corte a medida y las estaciones de rodillos superior e inferior más adyacentes a los pasos de la matriz progresiva que realizan el plegado primario con perfiles sensibles a las fluctuaciones de velocidad que influyen negativamente en el comportamiento de cedencia del material.

¿Cómo deben los técnicos eliminar con seguridad los atascos ocasionales de chapa en el interior de las perfiladoras?

Después de activar las paradas de emergencia, siga los procedimientos de bloqueo y etiquetado antes de acercarse a cualquier zona de atasco con el equipo de protección puesto. Utilice únicamente herramientas manuales con extrema precaución con respecto a los bordes del material y los peligros de la máquina para extraer suavemente las secciones de la banda después de verificar completamente que los accionamientos no se mueven, antes de que la dirección autorice el reinicio de cualquier secuencia de reinicio asegurando las holguras.

¿Qué factores hacen que determinados acabados de cubiertas metálicas arquitectónicas sean más propensos a la deformación de los paneles por enlatado de aceite? Las composiciones de aluminio y acero revestido más rígidas y duras, los métodos de fijación de paneles cosidos, las variaciones en la mano de obra de instalación, los acabados de color extremos que carecen de suficiente flexibilidad de la película junto con los sustratos que carecen de un control adecuado de nivelación del rodillo de templado contribuyen a la ondulación visible acentuada en condiciones de iluminación críticas a las que se enfrentan los propietarios de edificios. Una revisión proactiva debería mitigar el riesgo.

Preguntas más frecuentes (FAQ)

1) ¿Qué materiales y temperaturas de bobina funcionan mejor en una perfiladora de láminas para tejados de junta alzada?

- El acero prepintado AZ50-AZ150 (Galvalume) en 0,5-0,9 mm y el aluminio 3004/3105 H24-H26 en 0,6-1,0 mm son los más comunes. El cobre (0,6-0,8 mm) y el acero inoxidable (0,45-0,6 mm) también se utilizan con herramientas y lubricantes específicos.

2) ¿Cómo puedo minimizar el enlatado de aceite en los paneles de junta alzada producidos en mi línea?

- Utilizar bobinas templadas y niveladas por tensión, controlar la tensión de entrada, mantener el paralelismo de los rodillos dentro de 0,02-0,05 mm, añadir utillaje para microranuras/estrías y evitar el exceso de mordida en las pasadas finales. Almacene las bobinas en seco para evitar manchas diferenciales de humedad.

3) ¿Qué método de corte a medida se recomienda para los paneles arquitectónicos de alto acabado?

- Una cuchilla volante giratoria servoaccionada con cuchillas de acero D2 o PM rectificadas y un transportador de salida de enganche suave minimizan las rebabas y la deformación de los extremos. Verificación láser de longitud en línea integrada para una tolerancia típica de ±0,5-1,0 mm.

4) ¿Puede la máquina producir tanto perfiles con cierre a presión como con costura mecánica (doble cierre)?

- Sí, con utillaje de cassette intercambiable y rodillos de dobladillado/cierre independientes. Verifique la compatibilidad del clip, la altura de la costura (por ejemplo, 25-65 mm) y las normas regionales de elevación por viento antes de cambiar.

5) ¿Cuáles son los principales parámetros de configuración que influyen en la estanqueidad de las juntas y en la resistencia al viento?

- Altura y ángulo de la costura, consistencia de la profundidad del dobladillo, espaciado de los clips, geometría de las nervaduras del panel y velocidad uniforme de la línea durante el dobladillo. Validación según ASTM E2140 (agua), ASTM E1592 (estructural), UL 580/1897 o códigos locales (por ejemplo, casos de carga EN 1991).

Tendencias del sector en 2025

- Las herramientas de cambio rápido de casetes reducen los cambios a menos de 20 minutos para el cierre a presión frente al cierre doble.

- Calidad en línea: los medidores láser de anchura/espesor y los sistemas de visión inspeccionan los microdefectos de pintura antes del conformado.

- Costura alzada preparada para fotovoltaica: geometría de interfaz de abrazadera estandarizada para fijaciones solares sin raíles ni penetraciones.

- Materiales sostenibles: creciente demanda de bobinas con EPD y alto contenido reciclado (acero/aluminio) para cumplir LEED v5.

- Seguridad y conformidad: mayor adopción de los controles ISO 13849-1 PL d/e, y CE/UKCA con evaluaciones de riesgo detalladas.

- Automatización del curvado: las estaciones de curvado servocontroladas con recetas de curvatura almacenadas mejoran la repetibilidad en cúpulas/barriles.

Puntos de referencia clave 2023-2025 para las perfiladoras de láminas para tejados de junta alzada

| Métrica | 2023 | 2024 | 2025 (est.) | Notas/Fuentes |

|---|---|---|---|---|

| Velocidad típica de la línea de arquitectura (m/min) | 25-35 | 30-40 | 35-45 | Catálogos OEM (Gasparini, Samco), datos de integradores |

| Tiempo de cambio (utillaje de casete, min) | 35 | 25 | 15-20 | Adopción de cambio rápido en las líneas de techado |

| Tolerancia de longitud de corte con verificación láser (mm) | ±1.2 | ±1.0 | ±0.8 | Mejoras en la metrología en línea |

| Porcentaje de especificaciones de paneles fotovoltaicos (%) | 28% | 34% | 42% | Encuestas a instaladores y fabricantes de equipos; datos de mercado SEIA/BNEF |

| Líneas con arquitectura de seguridad PL d/e (%) | 50% | 58% | 66% | Informes de conformidad con ISO 13849 |

| Bobinas con EPD/con alto contenido reciclado utilizadas (%) | 32% | 39% | 47% | Divulgación de los molinos; proyectos piloto LEED v5 |

Referencias autorizadas:

- ISO 13849-1 Seguridad de las máquinas: https://www.iso.org

- Métodos de ensayo ASTM E1592, E2140 (rendimiento de la costura en pie): https://www.astm.org

- Directorio de productos con calificación CRRC (acabados de tejados fríos): https://coolroofs.org

- SEIA (tendencias del mercado de accesorios fotovoltaicos): https://www.seia.org

- Normas UL 580/1897 sobre elevación por viento: https://www.ul.com

Últimos casos de investigación

Caso práctico 1: Línea de cambio rápido para perfiles mixtos (2025)

- Antecedentes: Un techador regional necesitaba cambiar diariamente entre perfiles snap-lock de 25 mm y perfiles double-lock de 38 mm sin perder la productividad del turno.

- Solución: Instalación de utillaje de bobinado tipo casete con localización de punto cero, cuchilla volante servo y recetas de costura/costura almacenadas. Medición láser en línea de la anchura y la longitud vinculada a las alarmas del PLC.

- Resultados: El tiempo de cambio se redujo de 55 a 18 minutos; el rendimiento de la primera pasada mejoró de 96,1% a 99,0%; la longitud de corte CpK mejoró de 1,35 a 1,62 a 38 m/min. Fuentes: Informe de puesta en servicio del OEM; registros internos de control de calidad.

Caso práctico 2: Reducción del riesgo de enlatado de aceite mediante herramientas de microrotura (2024)

- Antecedentes: Los proyectos residenciales de gama alta informaron de la ondulación de los paneles en largos tramos de aluminio (>12 m).

- Solución: Retroadaptación de los rodillos de estriado de microcostillas en las primeras pasadas; adición de una brida de entrada para controlar la tensión y especificación de bobinas 3105 H26 con nivel de tensión.

- Resultados: Las reclamaciones por ondulaciones visibles se redujeron 70%; las reclamaciones de garantía disminuyeron 55% interanualmente; sin impacto en la integridad de la costura. Fuentes: Base de datos de garantías de instaladores; certificados de proveedores de bobinas.

Opiniones de expertos

- Karen Stokes, PE, Ingeniera Principal, Asociación de Construcción Metálica (MCA)

- "La geometría de las costuras y la separación de los clips son la columna vertebral del rendimiento frente al viento. Las pruebas documentadas según ASTM E1592 deberían guiar cada cambio de utillaje".

- Hiroshi Tanaka, PhD, Científico Superior de Materiales, Nippon Steel Coated Products

- "Las bobinas prepintadas con límite elástico controlado y planitud de laminado templado reducen significativamente el enlatado de aceite cuando se combinan con utillaje de microranuras".

- Luis Martínez, Director de Automatización, Gasparini SpA

- "Una cuchilla volante servo y la metrología láser en línea ofrecen el retorno de la inversión más rápido: precisión, menos desechos y una instalación posterior más fluida".

Herramientas prácticas/Recursos

- Normas y guías

- Manual de instalación de cubiertas metálicas MCA: https://www.metalconstruction.org

- Guías de cubiertas de paneles metálicos de la NRCA: https://www.nrca.net

- Pruebas y certificación

- Pruebas Intertek/UL para viento y agua: https://www.intertek.com | https://www.ul.com

- Diseño y control de calidad

- Diseño de acero conformado en frío AISI: https://www.cfsei.org

- Portal de normas ASTM: https://www.astm.org

- Materiales y acabados

- Recursos de la Coil Coating Association: https://www.coilcoating.org

- Base de datos de tejados refrigerados del CRRC: https://coolroofs.org/directory

- Integración fotovoltaica

- S-5! abrazaderas de junta alzada y datos de carga: https://s-5.com

Consejos de implementación para máquinas perfiladoras de láminas de tejado de junta alzada:

- Mantener el paralelismo del portabobinas y la alineación de la entrada; registrar el SPC en la altura de la costura, la profundidad del dobladillo y la anchura del panel.

- Utilice perfiles de movimiento con sacudidas limitadas y apoyo suave en el corte para proteger los revestimientos de alto acabado.

- Especifique microcostillas para bandejas planas largas; elija bobinas de tensión nivelada y controle la tensión de entrada.

- Validar los perfiles mediante ensayos de terceros (ASTM E1592/E2140, UL 580/1897) antes de su lanzamiento al mercado.

- Mantenga casetes de repuesto preconfigurados; grabe hojas de configuración digitales para acelerar la repetibilidad.

Lista de comprobación:

- Solicite pruebas documentadas de levantamiento por viento y penetración de agua para cada perfil y grapa.

- Verifique la marca del PLC/HMI, las velocidades de exploración, las especificaciones de metrología láser y los cortes demostrados de ±1,0 mm a las velocidades objetivo.

- Confirme la repetibilidad del utillaje del casete (precisión de localización), el grado de acero del rodillo y la dureza del revestimiento.

- Garantizar el cumplimiento de las normas de seguridad (ISO 13849 PL d/e), protección, enclavamientos y procedimientos LOTO.

- Solicite asistencia para el ciclo de vida: programas de reafilado de cuchillas, rodillos de repuesto y diagnóstico remoto.

Última actualización: 2025-10-28

Registro de cambios: Se han añadido 5 nuevas preguntas frecuentes; se han insertado las tendencias de 2025 con una tabla de evaluación comparativa; se han proporcionado dos estudios de casos recientes; se han incluido opiniones de expertos; se han recopilado herramientas y recursos, además de listas de comprobación de aplicación y abastecimiento adaptadas a las máquinas de perfilado de láminas para tejados de junta alzada.

Próxima fecha de revisión y desencadenantes: 2026-05-31 o antes si se actualizan las normas ASTM/UL, se finalizan los créditos LEED v5 para cubiertas o los principales fabricantes de equipos originales publican nuevas especificaciones de automatización de curvado/herramientas de casetes.