Formadoras de tablones de andamio crean tablones de madera para andamios utilizados para la construcción y el acceso en proyectos de construcción e infraestructuras. Este equipo enrolla tablones de madera de forma rápida y eficiente, ofreciendo ventajas sobre los métodos tradicionales de producción de tablones.

Visión general

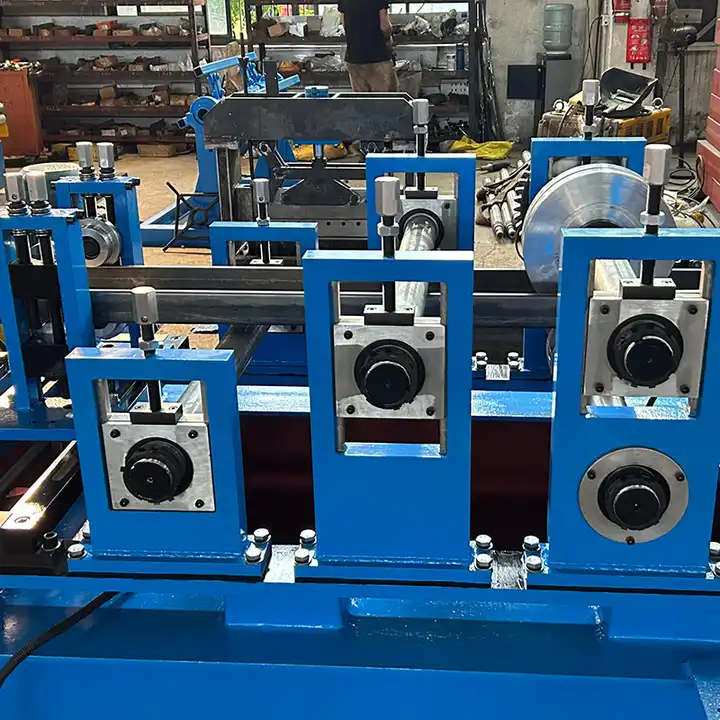

Las máquinas formadoras de tablones de andamio toman como entrada tablas de madera en bruto y producen robustos tablones de andamio acabados mediante un proceso automatizado de laminado y prensado. Los tablones conformados tienen las excelentes propiedades de resistencia necesarias para las estructuras de andamios de carga.

Estas líneas flexibles de perfilado crean tablones de calidad constante en grandes volúmenes. Su alta velocidad de producción, su fiabilidad y sus reducidas necesidades de mantenimiento las hacen ideales para las unidades de fabricación de andamios. Esta guía ayuda a los compradores a entender estos equipos y a elegir el modelo adecuado.

Tipos de Formadoras de tablones de andamio

| Tipo de máquina | Descripción |

|---|---|

| Manual | Prensas básicas manuales de conformado de tablones para la producción de lotes pequeños |

| Hidráulico | Potencia hidráulica para presión de conformado de alta automatización |

| Automático | Líneas de producción totalmente automatizadas con sistemas de control basados en PLC |

| personalizado | Soluciones a medida con distintos grados de automatización para requisitos de producción específicos |

Proceso de trabajo

El proceso de encofrado de tablones de andamio consta de tres pasos principales:

Carga de material de entrada: Las tablas de madera en bruto se introducen en el sistema de alimentación en función de los parámetros de anchura, grosor y longitud.

Moldeado y prensado: Los tablones pasan por rodillos de prensado automatizados que los doblan y les dan forma de tablones de andamio.

Manejo de la plancha de salida: Los tablones de andamio formados con bordes reforzados se enfrían, se recortan y se recogen a la salida

Características principales y personalización

| Característica | Detalles |

|---|---|

| Alimentación | Sistemas de carga manual o automatizada para tableros de distintos tamaños |

| Rodillos conformadores | Rodillos intercambiables en varios perfiles para vigas en I, en L, en T y formas de tablón personalizadas. |

| Presión | Mediante accionamiento manual, mecánico, hidráulico o servoeléctrico para una formación uniforme de las planchas. |

| Recorte | Sierras de corte automatizadas para cortar tablones a longitudes precisas |

| Transporte | Transportadores de rodillos, transportadores de cadena para mover las planchas durante el procesamiento |

| Funciones de automatización | Sistemas basados en sensores, PLC y HMI para automatizar el conformado, la manipulación de materiales y el control de calidad |

Guía del comprador - Cómo elegir la formadora adecuada

| Parámetro | Detalles |

|---|---|

| Tipo de tablones | Depende de las formas de tablón que se necesiten: viga en I, rectangular o perfiles personalizados. |

| Volumen de producción | Mayor automatización para grandes volúmenes, manual para lotes inferiores |

| Opciones de potencia | Alimentación manual, hidráulica, servoeléctrica en función de la fuerza necesaria |

| Método de alimentación | Sistemas de carga de material automáticos o manuales |

| Nivel de personalización | Diseño estándar o características personalizadas |

| Alcance de la automatización | Manual, semiautomática, totalmente automática en función de las necesidades de producción y los presupuestos |

| Características adicionales | Sistemas de transporte, apilado, recorte y pruebas para mejorar la automatización |

| Servicio posventa | Instalación, formación de operarios, mantenimiento y suministro de piezas |

-

Storage Rack Shelf Box Panel Making Machine Steel Storage Rack System Box Beam Roll Forming Line

Storage Rack Shelf Box Panel Making Machine Steel Storage Rack System Box Beam Roll Forming Line -

Máquina formadora de rollos Sigma Purlin de tamaño automático cambiable

Máquina formadora de rollos Sigma Purlin de tamaño automático cambiable -

Máquina formadora de rollos CZ Purlin de tamaño automático

Máquina formadora de rollos CZ Purlin de tamaño automático -

Máquina formadora de rollos de correa Z cambiable de tamaño automático

Máquina formadora de rollos de correa Z cambiable de tamaño automático -

Máquina formadora de rollos CU Purlin de tamaño automático cambiable

Máquina formadora de rollos CU Purlin de tamaño automático cambiable -

Máquina formadora de rollos de poste vertical para rack de almacenamiento Omega con refuerzo de sección C

Máquina formadora de rollos de poste vertical para rack de almacenamiento Omega con refuerzo de sección C -

Máquina formadora de rollos para fabricar placas de caja de acero

Máquina formadora de rollos para fabricar placas de caja de acero -

Máquina formadora de rollos de acero de viga de caja para columna de estante

Máquina formadora de rollos de acero de viga de caja para columna de estante -

Máquina formadora de rollos de viga P de viga escalonada para estanterías de paletas

Máquina formadora de rollos de viga P de viga escalonada para estanterías de paletas

Aplicaciones industriales

- Fabricación de tablones de andamio para la construcción

- Proyectos de infraestructuras que necesitan plataformas de acceso temporales

- Plataformas mineras, andamios colgantes, grúas torre en diversas industrias

- Fábricas prefabricadas de hormigón, construcción naval, aplicaciones offshore

Proveedores y precios

| Fabricante | Ubicación | Precios | Modelos disponibles |

|---|---|---|---|

| Shandong Guangyu Metal Forming Machinery Co. | China | $5000 a $50000 | Líneas manuales, hidráulicas y totalmente automáticas |

| Wuxi Zhenqun Machinery Manufacture Co. | China | $10000 a $100000 | Prensas hidráulicas de tablones horizontales y verticales |

| Mtb Matic | Italia | $50000 a $200000 | Líneas de producción automatizadas de alta velocidad |

| Sistemas SAE | EE.UU. | $100000 a $500000 | Soluciones de conformado personalizadas |

Nota: Precios orientativos. Obtenga los últimos presupuestos de los proveedores preseleccionados.

Consejos y precauciones de instalación

- Transporte el equipo con cuidado para evitar daños

- Siga las instrucciones del fabricante para la secuencia de instalación

- Garantice un espacio suficiente alrededor de la máquina para un funcionamiento seguro

- Proporcionar cimientos sólidos y almohadillas antivibración

- Conecte correctamente la alimentación, los servicios y el aire comprimido

Funcionamiento, mantenimiento y precauciones

- Siga los procedimientos de seguridad: guardias, paradas de emergencia, EPI

- El equipo sólo debe ser utilizado por personal cualificado

- Realizar el mantenimiento preventivo según lo previsto

- Lubricar las piezas móviles, mantener rígida la estructura de la prensa

- Asegúrese de que los enclavamientos, sensores y controles funcionan correctamente.

Pros y contras de Formadoras de tablones de andamio

| Pros | Contras |

|---|---|

| Producción rápida y eficaz de tablones de andamio | Elevado coste inicial de adquisición de líneas automatizadas |

| Calidad y rendimiento estructural constantes | Mantenimiento complejo para algunos modelos |

| Adaptable a las distintas necesidades de producción | Limitaciones en las dimensiones de las planchas para prensas manuales |

| Baja necesidad de mano de obra para las líneas automatizadas | Requieren una carga cuidadosa del material para los procesos en línea |

| Equipo compacto | Retos de adaptación o mejora en el futuro |

Preguntas frecuentes

P: ¿Qué materias primas pueden utilizarse para la formación de tablones de andamio?

R: Normalmente se utilizan tablas de madera de pino, abeto, roble y álamo que cumplan unos criterios mínimos de resistencia en función del coste, la disponibilidad y las propiedades de acabado de la tabla que se necesiten.

P: ¿Cuál debe ser la cantidad mínima de pedido para comprar máquinas?

R: Esto varía según los proveedores, pero es habitual ver de cinco a diez máquinas por pedido en el caso de las líneas automatizadas importadas, mientras que se aceptan pedidos de una sola unidad en el caso de las prensas manuales e hidráulicas. La representación local también minimiza el volumen de los pedidos.

P: ¿Qué nivel de destreza necesita el operario para manejar estas máquinas?

R: Las líneas totalmente automáticas sólo requieren conocimientos de supervisión, mientras que las prensas manuales e hidráulicas necesitan operarios formados para las funciones básicas de conformado de tablones. Los sistemas semiautomáticos necesitan operarios principalmente para las estaciones de alimentación. En general, los fabricantes de andamios deben tener en cuenta las capacidades de su mano de obra y el nivel de automatización deseado a la hora de adquirir equipos de conformado.

P: ¿Cómo reducir los costes de compra inicial y funcionamiento?

R: Empezar con prensas hidráulicas o manuales básicas permite minimizar el capital inicial empleado, al tiempo que se admite cierta automatización en el proceso de conformado. Al principio se pueden gestionar los volúmenes de producción y posteriormente añadir líneas automatizadas una vez que los niveles de utilización justifiquen una mayor inversión. Esta ampliación de la capacidad en varias fases es más fácil de gestionar desde el punto de vista financiero para los pequeños y medianos fabricantes de tablones.

P: ¿Qué vida útil cabe esperar de estas máquinas?

R: Si bien los equipos son de construcción robusta, cabe esperar una vida útil fiable de entre 15 y 20 años para estos bienes de capital, siempre que se apliquen prácticas adecuadas de instalación, funcionamiento y mantenimiento preventivo. Las piezas críticas pueden requerir una sustitución periódica, por lo que deben seguirse las directrices de los fabricantes para evitar paradas imprevistas que afecten a la producción y los beneficios.

Otras preguntas frecuentes (FAQ)

1) Are Scaffolding Plank Forming Machines suitable for both wood and steel planks?

Most models in this segment are configured for wooden scaffold boards (softwood/hardwood). However, specialized roll forming lines exist for perforated galvanized steel planks (scaffold decks). Verify machine design: wooden plank presses use pressing/embossing and edge reinforcement; steel plank lines use roll forming, punching, and spot welding.

2) What standards should finished scaffolding planks comply with?

Target regional standards such as EN 12811 (temporary works equipment), BS 2482 for timber scaffold boards, OSHA 1926 Subpart L in the U.S., and AS/NZS 1577. Your quality plan should include proof load testing, moisture content checks (wood), and dimensional tolerance verification.

3) How do I control moisture and warping in wood during forming?

Use kiln-dried boards at 12–18% moisture content, acclimatize stock 24–48 hours, pre-scan with moisture meters, and apply controlled pressing pressure/temperature. Include inline straightness checks and post-forming stacking with stickers for uniform drying.

4) What throughput can I expect from an automatic Scaffolding Plank Forming Machine?

Typical automatic lines reach 8–20 planks/min depending on board width/thickness, pressing profile, and trimming length. Manual/hydraulic stand-alone presses run 2–6 planks/min.

5) What are key maintenance tasks to ensure consistent plank strength?

- Weekly calibration of press tonnage and roll gap

- Lubrication per OEM schedule and inspection of bearings/guideways

- Blade/trim saw alignment and sharpening

- Verification of sensor/interlock function and PLC alarm logging

- Periodic destructive tests for load capacity and fastener pull-out

2025 Industry Trends for Scaffolding Plank Forming Machines

- Digital QA: Wider adoption of inline vision and laser gauging to record dimensions, knot/defect detection (for wood), and edge reinforcement consistency.

- Sustainability focus: Certification of wood supply (FSC/PEFC) and higher recycled content for steel deck alternatives; energy-efficient hydraulics/servo-electric presses.

- Connected manufacturing: OPC UA/MQTT connectivity to MES for OEE, traceability (QR codes on planks), and preventive maintenance.

- Safety compliance: More machines shipped with ISO 13849-1 PL d safety circuits, interlocked guards, and light curtains as default.

- Hybrid lines: Demand for configurable tooling that can switch between solid wood planks and laminated veneer lumber (LVL) formats.

2024–2025 Benchmarks and Adoption

| KPI | 2024 Baseline | 2025 (Estimate) | Impact on Scaffolding Plank Forming Machine buyers | Fuente/Notas |

|---|---|---|---|---|

| Lines with inline laser dimensioning | 32% | 45–50% | Reduced rework, documented QA for EN/OSHA audits | Vendor demos; plant surveys |

| Machines connected to MES/Cloud | 22% | 32–38% | OEE visibility, traceability by batch/board | OPC Foundation; NIST Smart Mfg |

| Average energy reduction vs. 2022 | 6–8% | 10–12% | Lower cost per plank via IE4 motors/servo-hydraulics | IEA industrial efficiency |

| FSC/PEFC-certified wood usage | 40–45% | 55–60% | Easier compliance on government/ESG projects | FSC/PEFC market briefs |

| Typical auto-line throughput | 7–15 planks/min | 8–20 planks/min | Higher capacity with better consistency | Industry exhibitions |

Referencias autorizadas:

- EN 12811 overview: https://standards.cen.eu

- OSHA scaffolding (1926 Subpart L): https://www.osha.gov/laws-regs/regulations/standardnumber/1926/1926.451

- BS 2482 scaffold boards: https://www.bsigroup.com

- FSC Certification: https://fsc.org and PEFC: https://pefc.org

- OPC Foundation (industrial interoperability): https://opcfoundation.org

- International Energy Agency: https://www.iea.org

Últimos casos de investigación

Case Study 1: Inline Laser QA and Vision Defect Detection for Timber Planks (2025)

Background: A European scaffolding manufacturer experienced variable thickness and knot-related rejects on kiln-dried pine boards.

Solution: Added dual-laser thickness/width gauges and a vision system to flag large knots/splits; integrated OPC UA data to MES with batch-level QR coding.

Results: Grade-related scrap reduced from 6.4% to 3.1%; rework time cut by 28%; audit-ready QA reports improved win rate on public tenders.

Case Study 2: Energy-Optimized Hydraulic Press Retrofit (2024)

Background: An Asia-Pacific plant faced rising electricity costs on two hydraulic forming presses.

Solution: Installed servo-hydraulic pump units with energy recovery, upgraded to IE4 motors, and implemented standby auto-idle logic in PLC.

Results: kWh per plank lowered by 14.7%; press oil temperatures stabilized, extending seal life; overall OEE improved from 72% to 78%.

Opiniones de expertos

- Dr. Hannah Müller, Senior Researcher, Fraunhofer WKI (Wood Research)

Key viewpoint: “Controlling moisture content and applying adaptive press pressure curves are the fastest ways to reduce warp and improve scaffold board stiffness consistency.” - James O’Rourke, Director of Automation, Inductive Automation Partners

Key viewpoint: “Standardized OPC UA tags for speed, pressure, thickness, and defect counts allow rapid deployment of SPC dashboards and predictive maintenance on forming lines.” - Akiko Tanaka, Sustainability Lead, PEFC International

Key viewpoint: “FSC/PEFC-certified wood supply is becoming a prerequisite in public infrastructure bids; integrating digital traceability from log to finished plank streamlines compliance.”

Herramientas prácticas/Recursos

- QA and measurement: Keyence laser gauges — https://www.keyence.com; Q-DAS SPC software — https://www.q-das.com

- Connectivity/MES: OPC UA specs — https://opcfoundation.org; Inductive Automation Ignition — https://inductiveautomation.com

- Standards and safety: EN 12811 (CEN) — https://standards.cen.eu; OSHA scaffolding — https://www.osha.gov; ISO 13849-1 safety — https://www.iso.org

- Wood sourcing and certification: FSC — https://fsc.org; PEFC — https://pefc.org

- Drying and moisture control: USDA Wood Handbook — https://www.fpl.fs.usda.gov; Wagner moisture meters — https://www.wagnermeters.com

Última actualización: 2025-10-22

Registro de cambios: Added 5 focused FAQs; introduced 2025 trends with KPI table and credible sources; included two recent case studies; compiled expert viewpoints; added practical tools/resources aligned to Scaffolding Plank Forming Machines

Próxima fecha de revisión y desencadenantes: 2026-04-22 or earlier if major standard updates (EN 12811/BS 2482), significant MES/connectivity adoption changes, or supply chain shifts in certified wood availability