Las perfiladoras de doble capa OEM son equipos industriales utilizados para doblar chapas metálicas en perfiles personalizados. Esta completa guía ofrece una visión detallada de las perfiladoras de doble capa que abarca los principios de funcionamiento, los componentes principales, las consideraciones de diseño, las opciones de personalización, los proveedores, la instalación, el funcionamiento, el mantenimiento y mucho más.

¿Qué son las perfiladoras OEM de doble capa?

Las perfiladoras OEM de doble capa doblan y forman continuamente bobinas de metal en perfiles personalizados con secciones de dos capas. Crean formas complejas simétricas y asimétricas enrollando progresivamente las chapas a través de una serie de matrices de rodillos.

Principales características de las perfiladoras de doble capa:

- Producción de perfiles de paneles de pared de dos capas en un solo proceso de conformado

- Ofrecer alta eficiencia y precisión de producción

- Funcionamiento automatizado para la producción en serie

- Ideal para la fabricación de tejados, paredes, fachadas y puertas

- Permiten el punzonado, taladrado y otros procesos secundarios en línea

- Perfiles finales totalmente personalizables en función de la aplicación

Tabla 1: Tipos de perfiladoras OEM de doble capa

| Tipo | Descripción |

|---|---|

| Estándar | Máquina básica para perfiles generales de doble capa Módulos fijos de conformado y transformación |

| personalizado | Configuración a medida por diseño de perfil Secciones de conformado intercambiables |

| Control PLC | Automatización mediante pantalla táctil y PLC Supervisión, solución de problemas y control de parámetros |

| Servomotor | Sistema avanzado de accionamiento de servomotores Control preciso de velocidad/tensión, cambios rápidos de bobina |

¿Cómo funcionan las perfiladoras de doble capa?

Las perfiladoras de doble capa doblan y cortan tiras de metal para crear dos canales C o U separados en una sola operación de perfilado. A continuación, juntan y entrelazan los canales para producir perfiles huecos y rígidos.

A continuación se describe el proceso de trabajo paso a paso:

- Alimentación de material: Materia prima enrollada cargada en un desbobinador que alimenta las secciones de conformado a una velocidad y tensión controladas.

- Preprocesamiento: La hoja pasa por una serie de troqueles de perforación, taladrado, entallado y gofrado para añadirle características.

- Formación primaria: La banda se forma en forma de C o U mediante rodillos horizontales y verticales.

- Formación secundaria: Un conjunto separado de rodillos crea un segundo canal C/U que se mueve sincrónicamente.

- Unión de perfiles: Los dos canales formados se juntan y entrelazan para crear el perfil hueco final.

- Tratamiento posterior: Se realizan procesos adicionales en línea, como la perforación o el estampado en el perfil final.

- Corte: Perfil cortado a longitudes especificadas mediante prensa de corte incorporada o sistema de cizalla volante.

- Apilado: Los transportadores transfieren los perfiles cortados para apilarlos automáticamente antes de la inspección final.

Tabla 2: Componentes principales de las máquinas perfiladoras de doble capa

| Componente | Descripción |

|---|---|

| Desenrollador | Introduce la materia prima en la línea desde las bobinas |

| Variadores de velocidad | Controla la velocidad del material en las secciones de conformado |

| Unidades de punzonado | Crear agujeros o ranuras en las tiras |

| Rodillos conformadores | Doblar progresivamente la chapa en los canales C/U |

| Puente de unión | Une dos canales formados y los enclava |

| Cizalla voladora/Cizalla de corte | Corta el perfil final a la longitud deseada |

| Sistema hidráulico | Aplica presión de precisión a los rodillos de conformado |

| Panel de control | Alberga PLC y HMI para controlar dispositivos |

| Sistema transportador | Transfiere perfiles cortados para apilar/agrupar |

Aspectos clave del diseño y personalización

Las perfiladoras de doble capa pueden adaptarse completamente para producir perfiles personalizados según las especificaciones:

Tabla 3: Opciones de personalización para OEM Máquinas Perfiladoras de Doble Capa

| Factor | Opciones de diseño |

|---|---|

| Tipo de material | Acero dulce, acero inoxidable, aluminio, etc. |

| Grosor del material | 20 galgas hasta 5 mm |

| Dimensiones del perfil | Según normas de aplicación |

| Simetría de capas | Formas simétricas/asimétricas |

| Motivos en relieve | Varios efectos estéticos |

| Herramientas de procesamiento | Punzonado, taladrado, roscado, entallado, desbarbado, etc. |

| Operaciones secundarias | Soldadura de esquinas, soldadura de espárragos, pintura por pulverización, etc. |

| Tolerancia de longitud | Según los requisitos de precisión |

| Herramientas de depuración | Codificador lineal, control de datos PLC, etc. |

| Especificaciones climáticas | General, húmedo, costero, desértico, etc. |

El proceso de diseño del perfil implica:

- Finalización de dibujos de productos y modelos 3D

- Cálculo de la longitud de banda necesaria para cada forma

- Secuencia cartográfica de las matrices de rodillos para lograr curvaturas progresivas

- Determinación del diseño del punzonamiento, colocación del cizallamiento, etc.

- Simulación del proceso de conformado mediante software

- Construcción y ensayo de utillaje en materiales de muestra

- Configuración de la máquina de refinado para la producción en serie

- Opciones como servomotores para cambios rápidos de rodillo

Elección de proveedores de formadoras de rollos de doble capa OEM

Muchos fabricantes de maquinaria pesada ofrecen líneas de perfilado de doble capa personalizables:

Tabla 4: Fabricantes de laminadoras de doble capa OEM

| Compañía | Ubicación | Contacto |

|---|---|---|

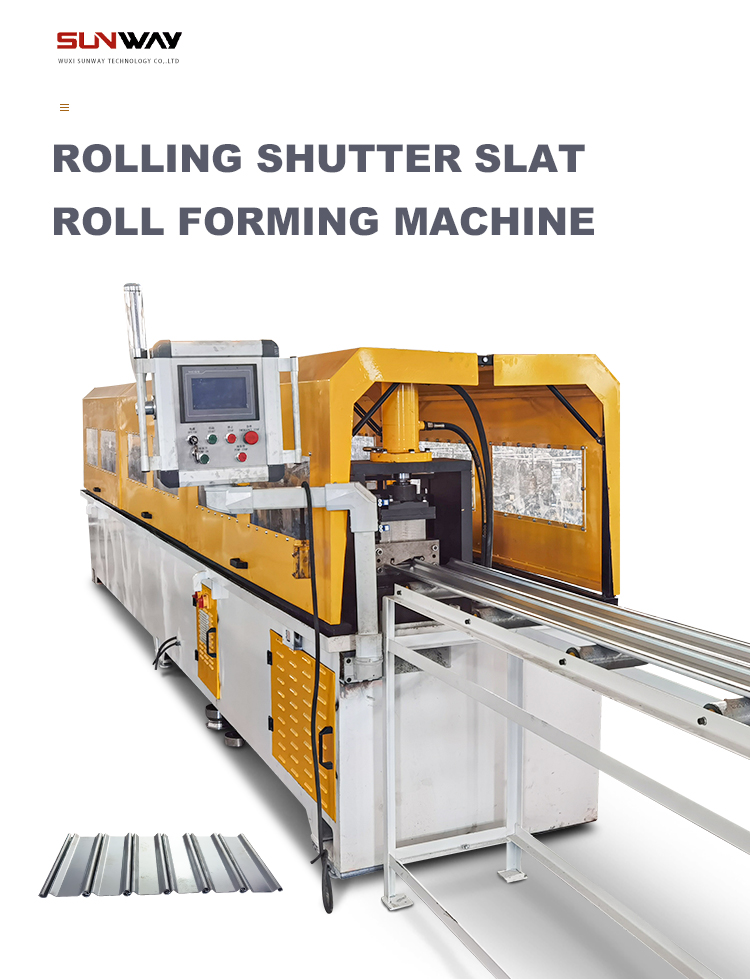

| SUNWAY | China | web: www.rollformingmachine.com email: [email protected] |

| FONNTAI | China | web: fontai.cn correo electrónico: [email protected] |

| Corporación del Metal de Shanghai | China | web: www.shanghaimetal.com correo electrónico: [email protected] |

| ZHENGGONG | China | web: www.zgrollformingmachine.com correo electrónico: [email protected] |

Factores clave para evaluar a los posibles proveedores:

- Años de experiencia

- Conocimientos especializados

- Proceso de consulta sobre el diseño

- Flexibilidad de personalización

- Capacidad de desarrollo de herramientas

- Capacidad de producción

- Certificaciones internacionales de calidad

- Alcance de la asistencia posventa

Cuadro 5: Gama de precios de las perfiladoras OEM de doble capa

| Velocidad (m/min) | Capacidad de conformado (mm) | Capas | Precio aproximado |

|---|---|---|---|

| 5 – 10 | 1.5 – 2.5 | Doble capa | $30000 – $50000 |

| 10 – 40 | 1.5 – 3 | Doble capa | $40000 – $80000 |

| 40 – 80 | 2.5 – 4 | Doble capa | $50000 – $100000 |

Los precios varían en función de factores como la capacidad, el nivel de automatización, la capacidad de procesamiento secundario, etc.

-

Máquina fabricadora de paneles de caja de estanterías para bastidores de almacenamiento Línea de formación de rodillos de viga de caja para sistema de bastidores de acero

Máquina fabricadora de paneles de caja de estanterías para bastidores de almacenamiento Línea de formación de rodillos de viga de caja para sistema de bastidores de acero -

Máquina para fabricar terminales de barandillas de carretera

Máquina para fabricar terminales de barandillas de carretera -

Máquina Perfiladora de Postes U/C de Carretera

Máquina Perfiladora de Postes U/C de Carretera -

Máquina Perfiladora de Baranda de Carretera de 2 Olas

Máquina Perfiladora de Baranda de Carretera de 2 Olas -

Máquina Perfiladora de Baranda de Carretera de 3 Olas

Máquina Perfiladora de Baranda de Carretera de 3 Olas -

Máquina formadora de rollos de poste vertical para rack de almacenamiento Omega con refuerzo de sección C

Máquina formadora de rollos de poste vertical para rack de almacenamiento Omega con refuerzo de sección C -

Máquina formadora de rollos para fabricar placas de caja de acero

Máquina formadora de rollos para fabricar placas de caja de acero -

Máquina formadora de rollos de acero de viga de caja para columna de estante

Máquina formadora de rollos de acero de viga de caja para columna de estante -

Máquina formadora de rollos de viga P de viga escalonada para estanterías de paletas

Máquina formadora de rollos de viga P de viga escalonada para estanterías de paletas

Instalación y puesta en marcha

La instalación de una laminadora de doble capa OEM requiere una amplia planificación previa:

Tabla 6: Procedimiento de instalación del perfilador

| Escenario | Acciones |

|---|---|

| Preparación del terreno | Garantizar un espacio adecuado, suelos de hormigón nivelados para soportar cargas pesadas <br> Instalación de líneas de alimentación eléctrica, tuberías hidráulicas, aire comprimido, etc. |

| Desembalaje | Descargue módulos de máquinas de forma segura con grúas evitando daños |

| Alineación de posiciones | Ensamble las secciones perfectamente alineadas entre sí para evitar la inclinación |

| Nivelación | La nivelación precisa de toda la línea es muy importante para un flujo de material adecuado |

| Puesta en servicio de ensayos | Pruebas iniciales con múltiples ajustes de la presión hidráulica, etc. |

| Producción de ensayos | Variación de los factores de funcionamiento y ajuste fino para alcanzar los parámetros de calidad de diseño. <br> Observar deformaciones, variaciones de grosor, torsiones y rectificar |

| Comprobación final de alineación | Vuelva a comprobar la alineación del desenrollador, las estaciones de rodillos, la cizalla de corte, etc. |

Aparte de los factores mecánicos, la calidad del conformado depende en gran medida de:

- Propiedades de la chapa metálica, como dureza, rigidez, tensiones internas, etc., que afectan a la respuesta a las cargas de laminación.

- Preparación de la superficie para permitir un flujo de material suave y de baja fricción

- Calidad de la lubricación y uniformidad de la temperatura

- Circuitos de retroalimentación automatizados para una supervisión y un control de precisión

Prácticas de mantenimiento

Como cualquier maquinaria pesada, el mantenimiento preventivo regular mejora la longevidad y el rendimiento de las perfiladoras de doble capa:

Tabla 7: Programa de mantenimiento de las perfiladoras de doble capa

| Frecuencia | Actividades |

|---|---|

| Diario | Inspección visual de los rodamientos, niveles de fluidos Verificar el apriete de los tornillos Supervisar la temperatura del sistema de accionamiento |

| Semanal | Limpieza a fondo de las superficies de los rodillos, rascadores Inspeccionar las sincronizaciones mecánicas clave |

| Mensualmente | Lubricar rodamientos, cajas de cambios, ejes Calibrar sensores y manómetros |

| Trimestral | Comprobar la planitud de las zapatas niveladoras Reparación de rodamientos/rodillos desgastados |

| Anualmente | Comprobaciones completas de realineación Barnice los armarios eléctricos para evitar que se oxiden Programas de formación para empleados sobre procedimientos de seguridad |

El almacenamiento adecuado de las herramientas no utilizadas también evita el deterioro cuando se cambian los perfiles con frecuencia.

Consejos clave de mantenimiento:

- Programar el mantenimiento de los tiempos de inactividad con la planificación de la producción

- Garantizar un inventario de repuestos suficiente

- Mantener un registro histórico de los cambios de parámetros

- Mejora de los sistemas hidráulicos, de refrigeración y de filtración

- Automatización de la supervisión del estado y el diagnóstico

- Tratar como una inversión de capital con mejoras continuas

Principios de funcionamiento

Los operarios necesitan formación para trabajar con seguridad con las perfiladoras de doble capa OEM:

Tabla 8: Pautas de funcionamiento de las perfiladoras

| Pasos | Descripción |

|---|---|

| Equipamiento de seguridad | Llevar guantes, protección auditiva y calzado cubierto en todo momento |

| Bloqueo/etiquetado | Desactivar todos los circuitos antes de la intervención física |

| Carga de materiales | Utilice el equipo adecuado para levantar bobinas pesadas |

| Enhebrado | Pase con cuidado la tira sin arañazos ni hebillas |

| Secuencia de arranque | Encienda primero los motores auxiliares antes de conectar el accionamiento. |

| Funcionamiento al ralentí | Dejar que alcance la temperatura de funcionamiento; comprobar si hay anomalías |

| Control de velocidad | Acelerar gradualmente hasta la velocidad de producción controlando el flujo de bandas |

| Control visual | Observar el desplazamiento de la banda para detectar defectos o desviaciones. |

| Cambios en los parámetros | Variar lentamente factores como la presión/equilibrio de los rodillos |

| Parada de emergencia | Compruebe periódicamente todos los circuitos de parada y seguridad |

Principios operativos clave:

- Permitir ciclos adecuados de calentamiento de la máquina durante el arranque y después de paradas prolongadas.

- Asegúrese de que las cabezas de los elementos de fijación están correctamente colocadas antes de aplicar la fuerza de accionamiento.

- Disponga de manuales de funcionamiento detallados del proveedor in situ como referencia

- Recopilar datos sobre la calidad de la producción en formatos estándar para su análisis.

- Siga los parámetros recomendados para la lubricación, las zonas de temperatura, etc.

- Mantener un espacio de trabajo ordenado y un flujo constante de suministro de material.

Ventajas e inconvenientes de las perfiladoras de doble capa

Tabla 9: Ventajas del proceso de perfilado de doble capa

| Beneficios | Detalles |

|---|---|

| Alto índice de producción | Hasta 100 m/min con apilado automático |

| Perfiles de resistencia superior | Las capas dobles proporcionan un mejor refuerzo |

| Refuerzos incorporados | Los enclavamientos entre canales mejoran la rigidez |

| Ahorro de material | Menos solapamientos y mermas durante el conformado |

| Formas complejas | Capaz de formas asimétricas y poco convencionales |

| Tratamiento secundario | Posibilidad de perforación y entallado en línea |

| Precisión dimensional | Control coherente de la tolerancia mediante la automatización |

| Seguridad del operador | Los módulos de conformado cerrados protegen las piezas giratorias |

Tabla 10: Limitaciones del proceso de perfilado de doble capa

| Inconvenientes | Detalles |

|---|---|

| Elevados costes de utillaje | Se necesitan matrices de rodillo especializadas para cada perfil |

| Mano de obra cualificada para el mantenimiento | La resolución de problemas de conformado requiere experiencia |

| Posible torsión | Una unión incorrecta puede alterar la forma final |

| Cambios costosos | Reelaboración significativa de los nuevos perfiles |

| Necesidades de espacio | Limitaciones para máquinas extremadamente largas |

| Radios de curvatura limitados | Restringe los diseños muy curvados |

| Riesgos acústicos | Precauciones necesarias contra los impactos acústicos |

Aunque el proceso de perfilado de doble capa tiene algunas restricciones inherentes, los fabricantes de equipos originales siguen incorporando servocontrol avanzado, herramientas de cambio rápido y sensores de supervisión para mitigar las limitaciones.

Aplicaciones de los perfiles laminados de doble capa OEM

La tecnología de perfilado de doble capa permite crear estructuras metálicas plegadas ideales para:

Revestimientos y elementos murales: Paneles de pared multicapa, láminas para techos, etc.

Armazón estructural: Correas ligeras, canales, bastidores para equipos muy utilizados en edificios prefabricados, soportes solares, etc.

Muebles: Sillas, estantes, estanterías, taquillas y unidades de almacenamiento, etc. ganan en durabilidad.

Automóvil: Los bastidores de vagones de ferrocarril, los paneles de carrocerías de camiones, los suelos y compartimentos de vehículos comerciales, etc. se benefician de la resistencia hueca entrelazada.

Infraestructura de almacenamiento: Tabiques de almacén, suelos de entreplantas y revestimientos de silos utilizan estos perfiles conformados en frío.

Infraestructuras agrícolas: Silos de grano, estructuras de invernaderos, refugios para animales, etc. emplean perfiles de revestimiento de paredes y techos entrelazados.

Electrodomésticos: Los chasis de los aires acondicionados, los paneles de los frigoríficos, etc. aplican marcos de doble capa.

Puertas y barandillas a medida: Las puertas de entrada ornamentales combinan la estética con la resistencia a la intrusión.

Los componentes multicapa perfilados responden a las exigencias de ligereza y alta resistencia de todas las industrias manufactureras.

Preguntas frecuentes

P: ¿Qué espesores de chapa pueden formarse en las perfiladoras de doble capa?

R: Las máquinas estándar admiten espesores de material de 0,7 mm a 2,5 mm. Las líneas para trabajos pesados llegan hasta 8 mm de grosor. Las herramientas personalizadas permiten placas aún más gruesas.

P: ¿Cómo decidir la velocidad adecuada de la línea de producción?

R: La velocidad de funcionamiento recomendada oscila entre 10 y 100 m/min, en función del tipo de aleación metálica, el grosor, la calidad deseada del producto y el grado de procesamiento secundario.

P: ¿Qué tipos de chapa pueden laminarse?

R: Se suele utilizar acero dulce, pero también se pueden conformar fácilmente acero inoxidable, aleaciones de aluminio, latón, cobre, etc. Es posible que sea necesario un revestimiento especial de la superficie o un templado previo.

P: ¿Qué grado de personalización del perfil es posible?

R: Es posible crear perfiles personalizados completos a partir de modelos 3D. Los factores limitantes pueden ser radios de curvatura mínimos, enclavamientos de esquinas y evitar distorsiones de la forma.

P: ¿Se pueden fabricar en serie perfiles de catálogo estándar?

R: Por supuesto. Los marcos estándar de puertas y ventanas, las láminas para tejados, los perfiles de paneles de yeso, etc., pueden fabricarse en serie en volúmenes máximos que se ajustan a las normas del sector.

P: ¿Cómo minimizar el coste por pieza en los pedidos masivos?

R: La automatización del apilamiento, la agrupación y la integración antes de los procesos posteriores, como la soldadura y la pintura, ayuda a minimizar los costes al reducir significativamente la mano de obra.

P: ¿Cuál es la mayor longitud que se puede formar de forma continua?

R: Algunos fabricantes líderes desarrollan máquinas superlargas que superan los 60 metros de longitud de conformado. Pero normalmente 25-30 metros es el máximo antes de requerir soportes intermedios especiales.

P: ¿Cuánto espacio se necesita para instalar estas máquinas?

R: Pautas aproximadas de tallaje:

- Longitud = Diámetro de la bobina del proveedor de materia prima + Longitud de la máquina + Topes de cizallado

- Anchura = Anchura de las secciones de perfilado + 1,5 m mínimo de pasillos seguros a ambos lados

- Altura = Altura de la sección más alta con 1 m de espacio libre

Proporcionar 15-20% espacio extra para el movimiento seguro.

Otras preguntas frecuentes (FAQ)

1) ¿Qué distingue a las perfiladoras OEM de doble capa de las líneas estándar de una sola capa?

Los sistemas OEM de doble capa integran dos trayectorias de formado y una etapa de unión para producir perfiles entrelazados o apareados en un solo paso, lo que reduce los cambios de configuración y el espacio en planta en comparación con dos líneas separadas.

2) ¿Pueden las perfiladoras de doble capa manejar cambios de perfil rápidamente?

Sí. Con husillos accionados por servomotores, casetes de cambio rápido y control PLC basado en recetas, los tiempos de cambio pueden reducirse a 20-45 minutos, dependiendo del número de pasos y los intercambios de herramientas de punzonado.

3) ¿Cómo mejorar la precisión de longitud en líneas de doble capa de alta velocidad?

Utilice un codificador en el lado de salida, cizallas servo de lazo cerrado (corte volante), control de tensión en el desbobinador y algoritmos de longitud compensados por temperatura; lo habitual es ±0,5-1,0 mm a 20-40 m/min.

4) ¿Qué lubricantes se recomiendan para bobinas recubiertas (PPGI, Zn-Al-Mg)?

Fluidos de formado de rollos sintéticos o semisintéticos de baja viscosidad, sin manchas y con buena lubricación límite para evitar adherencias; verifique la compatibilidad con pinturas/adhesivos y las necesidades de limpieza downstream.

5) ¿Son factibles los controles de calidad en línea para perfiladoras OEM de doble capa?

Sí. Los complementos típicos incluyen medidores láser de ancho/grosor, sistemas de visión para posición de orificios, monitoreo de par/amp en los bastidores e perfilómetros en línea para verificación del ángulo de brida.

Tendencias de la industria 2025 para perfiladoras OEM de doble capa

- Electrifcación y adopción de servos: Más líneas utilizan bastidores totalmente servo para tolerancias más ajustadas, aceleración más rápida y ahorro de energía.

- Capas de datos integradas: La conectividad OPC UA/MQTT impulsa OEE en tiempo real, análisis de chatarra y mantenimiento predictivo hacia MES/nube.

- Materiales sostenibles: Crecimiento en Zn-Al-Mg y aluminio de alto contenido reciclado; lubricación en película seca y de cantidad mínima (MQL) para reducir VOC.

- Seguridad por diseño: Cortinas de luz, accionamientos con par limitado y circuitos de seguridad Categoría 3 PL d se están convirtiendo en estándar en modelos de exportación.

- Personalización rápida: Los OEM ofrecen casetes modulares y diseño de rodillos impulsado por CAM para acortar los plazos de RFQ a producción para perfiles a medida.

Métricas de referencia y adopción 2024-2025

| Métrica | Media 2024 | 2025 (est.) | Impacto en perfiladoras OEM de doble capa | Fuente/Notas |

|---|---|---|---|---|

| Adopción de bastidores accionados por servo | 38% | 52-58% | Configuración más rápida, mayor repetibilidad | Encuestas de proveedores; ferias comerciales |

| Velocidad típica de línea (paneles techo/pared) | 25-35 m/min | 28-40 m/min | Mayor rendimiento a pesar de QA más estricta | Demostraciones de la industria |

| Tolerancia de longitud a velocidad | ±1,0-1,2 mm | ±0,6-0,9 mm | Actualizaciones de codificador + cizalla servo | Notas de aplicación OEM |

| Líneas conectadas a la nube (OPC UA/MQTT) | 22% | 35-40% | Mejor OEE y diagnóstico de paradas | Integradores de controles |

| Uso de lubricación MQL/película seca | 14% | 20-25% | Menor uso de fluido, perfiles más limpios | Informes de sostenibilidad |

| Energía por tonelada formada | 7-9% inferior vs. 2022 | 10-12% inferior vs. 2022 | Accionamientos de alta eficiencia, frenado regenerativo | Guías IEA/industria |

Referencias autorizadas:

- AISI/CFSEI: Normas y notas de diseño para formado en frío — https://www.cfsei.org

- Resumen de ISO 13849-1 (sistemas de control de seguridad) — https://www.iso.org

- Fundación OPC (conectividad industrial) — https://opcfoundation.org

- Eficiencia industrial IEA (referencias energéticas) — https://www.iea.org

Últimos casos de investigación

Estudio de caso 1: Línea de doble capa con casete servo para paneles de fachada asimétricos (2025)

Antecedentes: Un OEM suministró a un contratista que necesitaba cambios frecuentes entre dos perfiles de fachada asimétricos en acero recubierto.

Solución: Implementó bastidores de rodillos accionados por servo, casetes de cambio rápido y cizalla volante sincronizada con codificador; añadió un sistema de visión para verificar posiciones de punzonado.

Resultados: Tiempo de cambio reducido de 75 a 32 minutos; precisión de longitud mejorada de ±1,2 mm a ±0,7 mm a 30 m/min; tasa de chatarra reducida del 6,1% al 3,9%.

Estudio de caso 2: Perfiladora de doble capa optimizada energéticamente con MQL (2024)

Antecedentes: Un fabricante de techos buscaba reducir el consumo de energía y lubricante en una línea de dos capas para paneles de pared/techo.

Solución: Actualizó a motores IE4, VFD regenerativos y lubricación de cantidad mínima con registro de datos PLC a nivel de planta vía OPC UA.

Resultados: Consumo de energía por tonelada formada reducido un 11%; consumo de lubricante disminuido un 38%; paradas no planificadas reducidas un 15% gracias a alertas predictivas sobre tendencias de temperatura de rodamientos.

Opiniones de expertos

- Dr. Linh Tran, Jefe de Sistemas de Manufactura, Fraunhofer IPT

Opinión clave: «En las perfiladoras OEM de doble capa, las mayores ganancias de rendimiento provienen de la sincronización: igualar el control de tensión en entrada con el tiempo de cizalla servo en salida». - Javier Morales, Arquitecto Senior de Automatización, Rockwell Automation (EMEA)

Opinión clave: «Estandarizar en OPC UA con etiquetas bien definidas para velocidad, par, chatarra y alarmas acelera la puesta en marcha y el análisis a largo plazo en plantas multi-línea». - Priya Nandakumar, Ingeniera de Materiales, SSAB

Opinión clave: «Al pasar a Zn-Al-Mg o grados más duros, añada pasos e incremente radios de formado antes de aumentar potencia; preserva recubrimientos y previene microfisuras en bordes».

Herramientas prácticas/Recursos

- Diseño y simulación de rodillos:

- COPRA RF (diseño de perfilado de rodillos basado en datos) — https://www.data-m.de

- ProCAD/FreeCAD para conceptos rápidos de «flor» — https://www.freecad.org

- Normas y guías de diseño:

- Notas técnicas AISI S100/CFSEI — https://www.cfsei.org

- Resumen de seguridad funcional ISO 13849 — https://www.iso.org

- Controles y conectividad:

- Modelos de información OPC UA y mejores prácticas — https://opcfoundation.org

- Bibliotecas de PLC Siemens y Rockwell para movimiento/cortes volantes — https://support.industry.siemens.com y https://rockwellautomation.com

- Materiales/recubrimientos:

- Guías de conformado SSAB Zn‑Al‑Mg — https://www.ssab.com

- Referencias ASTM A653/A1003 — https://www.astm.org

- Seguridad y mantenimiento:

- Recursos NIOSH sobre protección de máquinas y LOTO — https://www.cdc.gov/niosh

- Guías EU OSHA sobre seguridad de maquinaria — https://osha.europa.eu

Última actualización: 2025-10-22

Registro de cambios: Agregadas 5 nuevas preguntas frecuentes adaptadas a máquinas perfiladoras OEM de doble capa; insertadas tendencias 2025 con tabla de rendimiento/adopción y fuentes; incluidas dos estudios de caso recientes; compiladas opiniones de expertos; agregadas herramientas/recursos prácticos con enlaces autorizados

Próxima fecha de revisión y desencadenantes: 2026-04-22 o antes si surgen nuevas normas para casetes servo, actualizaciones importantes en guías CFSEI/AISI o cambios significativos en el mercado en adopción de Zn‑Al‑Mg y conectividad OPC UA