Está en el proceso de formar una nueva empresa y probablemente esté buscando ideas sobre el equipo que necesita. Una de las máquinas que quizás desee considerar es una máquina perfiladora de doble capa. Estas máquinas son útiles cuando tiene productos semielaborados que requieren doblarse, moldearse o recortarse antes de que estén terminados. ¡Obtenga más información sobre estas cuatro mejores máquinas perfiladoras de doble capa en este artículo!

¿Qué es una máquina formadora de rollos de doble capa?

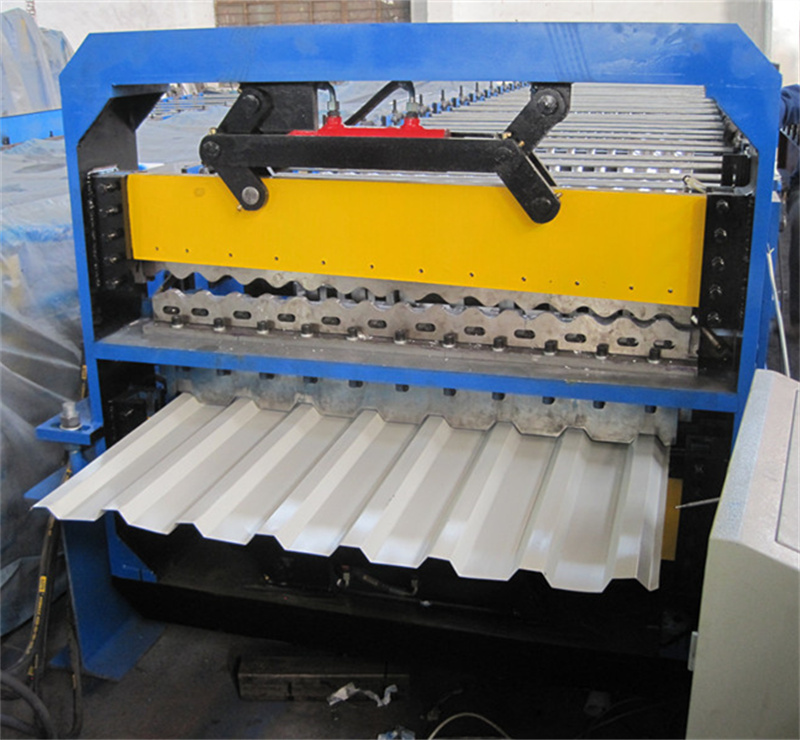

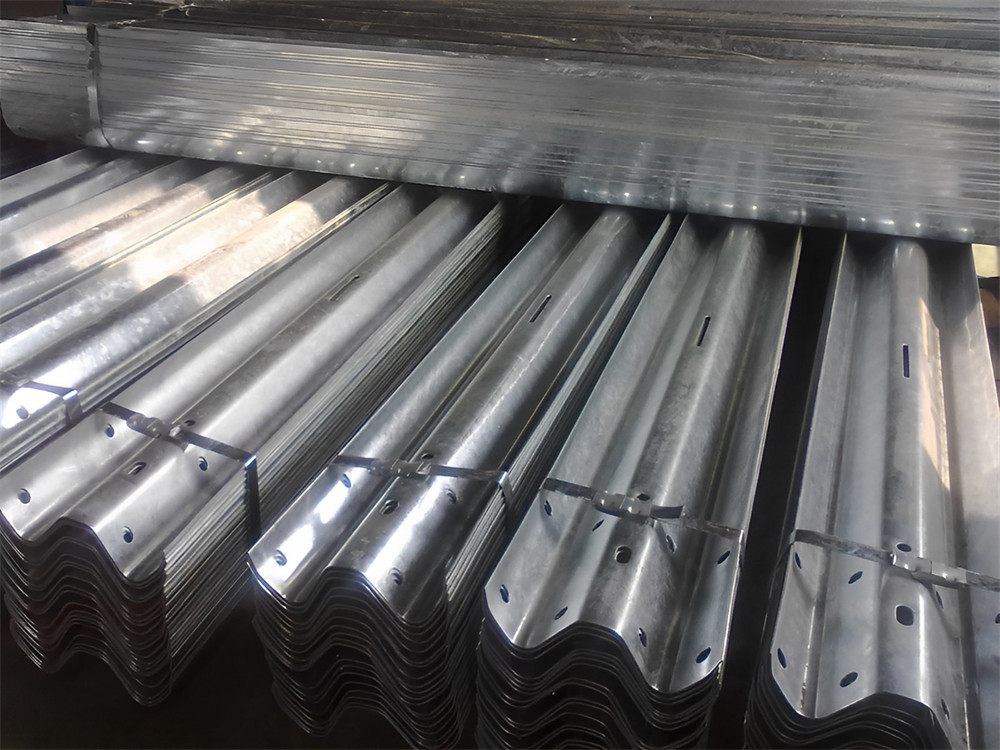

una doble capa perfilado La máquina es un tipo de máquina formadora de metal que puede crear dos capas de láminas de metal al mismo tiempo. Esto se hace pasando las láminas de metal a través de dos conjuntos de rodillos, generalmente ubicados uno encima del otro. La máquina perfiladora de doble capa es útil para crear productos que requieren dos capas de metal, como paneles para techos o puertas de automóviles.

Las 4 mejores máquinas perfiladoras de doble capa

1. Maquinaria Yoder

Yoder Machinery es un proveedor líder de máquinas perfiladoras de techos metálicos. Ofrecen una amplia gama de máquinas que son adecuadas para una variedad de presupuestos. Su servicio al cliente es excelente y tienen una buena reputación por ofrecer máquinas de alta calidad.

2.Samco Maquinaria

Samco Machinery diseña y fabrica máquinas perfiladoras de techos metálicos para servir a una amplia gama de industrias en todo el mundo. Al personalizar y crear productos finales que satisfagan sus necesidades específicas de doblado de metales, brindan soluciones para muchas industrias, incluidas la construcción y la construcción, estanterías y estanterías, transporte y energía solar.

3. Grupo Formtek

Formtek es un grupo de marcas establecidas desde hace mucho tiempo, cada una con un nombre muy conocido y un historial de suministro de equipos innovadores y confiables para las industrias de procesamiento y conformado de metales. Formtek combina la tecnología y el equipo "mejor de su clase" de sus marcas en sistemas de fabricación integrados que mejoran la productividad de la formación de productos de precisión a partir de chapa metálica.

4.WUXI SUNWAY MACHINERY CO., LTD

WUXI SUNWAY MACHINERY CO., LTD es un fabricante y exportador profesional que se ocupa del diseño, desarrollo y producción de máquinas perfiladoras en frío. Todos los productos cumplen con los estándares internacionales de calidad y son muy apreciados en una variedad de mercados diferentes en todo el mundo, como Asia, África, Europa, América del Sur y Australia, entre otros. Ha ganado una red de ventas global.

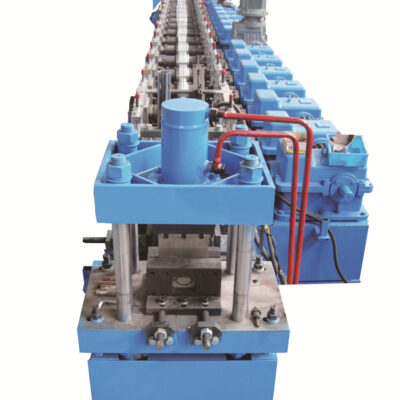

WUXI SUNWAY MACHINERY está especializada en la fabricación de diferentes tipos de máquinas formadoras de rollos en frío, como máquinas formadoras de láminas de acero de color para techos y paredes, máquinas perfiladoras en C y Z para estructuras de acero, máquinas formadoras de perfiles de acero para aplicaciones profesionales, máquinas cortadoras para procesar materia prima , especialmente en la fabricación de máquinas de soporte de montaje solar que se utilizan ampliamente en el campo fotovoltaico.

-

Máquina formadora de rollos de panel de doble capa

Máquina formadora de rollos de panel de doble capa -

Máquina perfiladora de postes de viñedos

Máquina perfiladora de postes de viñedos -

Máquina formadora de rollos de acero de calibre ligero

Máquina formadora de rollos de acero de calibre ligero -

Máquina formadora de rollos Sigma Purlin de tamaño automático cambiable

Máquina formadora de rollos Sigma Purlin de tamaño automático cambiable -

Máquina formadora de rollos de correa Z cambiable de tamaño automático

Máquina formadora de rollos de correa Z cambiable de tamaño automático -

Máquina perfiladora de correas CZ de cambio rápido completamente automática

Máquina perfiladora de correas CZ de cambio rápido completamente automática -

Máquina perfiladora de postes de viñedos

Máquina perfiladora de postes de viñedos -

Máquina perfiladora de correas Omega

Máquina perfiladora de correas Omega -

Máquina formadora de rollos en ángulo L

Máquina formadora de rollos en ángulo L

Beneficios de una máquina perfiladora de doble capa

Una máquina perfiladora de doble capa puede ofrecer muchos beneficios para su negocio. Estos son los beneficios de usar una máquina perfiladora de doble capa:

- Mayor velocidad de producción: una máquina perfiladora de doble capa puede ayudar a aumentar la velocidad de producción hasta en 50%. Esto puede ayudarlo a cumplir con los plazos y mantenerse al día con la demanda de los clientes.

- Calidad mejorada: una máquina perfiladora de doble capa también puede mejorar la calidad de sus productos. Con dos capas de material, puede lograr un producto más resistente y duradero.

- Tasa de desecho reducida: el uso de una máquina perfiladora de doble capa también puede ayudar a reducir su tasa de desecho. Al usar dos capas de material, puede usar menos material en general y aún lograr los mismos resultados.

- Mayor eficiencia: una máquina perfiladora de doble capa también es más eficiente que una máquina de una sola capa. Con dos capas de material, puede lograr los mismos resultados con menos energía y menos horas de mano de obra.

- Seguridad mejorada: una máquina perfiladora de doble capa también es más segura de usar que una máquina de una sola capa. Con dos capas de material, hay menos posibilidades de errores y accidentes.

Tipo de máquina perfiladora de doble capa

-Máquinas de soporte único: estas máquinas tienen un juego de rodillos y se utilizan para formas simples que no requieren diseños de matriz complejos.

-Máquinas de varios soportes: estas máquinas tienen varios juegos de rodillos y se utilizan para formas más complejas que requieren diseños de matriz más precisos.

-Máquinas continuas: Estas máquinas tienen un suministro continuo de material y pueden producir grandes longitudes de producto.

-Máquinas de transferencia: Estas máquinas transfieren el producto de una estación a otra, lo que permite realizar diferentes operaciones sobre el producto en cada estación.

¿Cómo elegir una máquina formadora de rollos de doble capa?

Cuando se trata de elegir una máquina perfiladora de doble capa, hay algunas cosas que debe tener en cuenta. Aquí hay algunos factores a tener en cuenta al tomar su decisión:

- El ancho del material con el que trabajarás.

- El grosor del material con el que trabajarás.

- El tipo de material con el que trabajará.

- La velocidad a la que necesita que funcione la máquina.

- Su presupuesto para la máquina.

Conclusión

Aquí están las cuatro mejores máquinas perfiladoras de doble capa del mercado actual. Si está buscando una máquina que pueda manejar materiales de calibre ligero y pesado, entonces una de estas máquinas seguramente satisfará sus necesidades. También hemos incluido una variedad de opciones para elegir, para que pueda encontrar la máquina perfecta para su aplicación específica.

Otras preguntas frecuentes (FAQ)

1) Can a double layer roll forming machine switch profiles without full tooling change?

Yes. Many double layer machines use quick-change cassettes or a dual-deck design where each deck has dedicated tooling. Profile changeover can be done in 5–20 minutes depending on deck selection and recipe loading.

2) What materials and thicknesses are best suited for double layer systems?

Commonly galvanized steel, pre-painted steel, and aluminum in 0.3–0.8 mm for roofing/cladding profiles. Heavy-duty lines can handle up to ~1.2 mm, but verify motor power, pass design, and shear capacity.

3) How do I minimize oil canning and panel waviness?

Use coil with tight flatness specs, add an entry leveler, maintain correct roll gaps, and use crowned rolls where specified. Keep line tension stable and avoid over-bending/over-correcting at finishing passes.

4) What accuracy can I expect on cut length and profile dimensions?

With encoder feedback and servo flying shear, cut length ±0.5–1.0 mm is typical; profile height/flange ±0.3–0.6 mm with well-aligned stands and calibrated tooling.

5) Is inline embossing or punching possible on double layer lines?

Yes. Many lines integrate embossing rolls or servo punching ahead of the forming stands. Ensure the upstream operations are synchronized to both decks and that coil feed alignment is maintained.

2025 Industry Trends: Double Layer Roll Forming Machines

- Faster recipe-driven changeovers: digital twin setups and barcode/QR recipe loading reduce downtime on dual-deck lines.

- Energy optimization: servo-electric actuators on punches/shears and VFDs on main drives reduce kWh/ton by 10–25%.

- Inline QC: camera/laser measurement for panel width, rib height, and paint damage detection with SPC dashboards.

- Sustainability: adoption of high-recycled-content galvanized steel and low-VOC lubricants for green factory certifications.

- Safety and compliance: more machines ship with Category 3 PLd safety circuits, light curtains, and e-stop zoning.

2024–2025 Benchmark Metrics for Double Layer Roll Forming

| Métrica | 2024 Típico | 2025 Los mejores de su clase | Impacto práctico | Fuentes/Notas |

|---|---|---|---|---|

| Profile changeover (deck swap + recipe) | 20-30 min | 5-12 min | +OEE, more SKUs per shift | SMED applied to dual-deck |

| Line speed (0.5–0.7 mm PPGI) | 15-30 m/min | 30–45 m/min | Mayor rendimiento | Catálogos OEM; El fabricante |

| Cut-length accuracy (±) | 1,0-1,5 mm | 0,5-1,0 mm | Less rework | Servo cizalla volante |

| Intensidad energética (kWh/tonelada) | 110-150 | 85–120 | 15-25% ahorro de energía | Orientación DOE AMO |

| Tasa de chatarra | 2,0-3,5% | 1,0-2,0% | Ahorro de material | Inline vision + SPC |

| Noise at operator station | 82–88 dB | 75–80 dB | Better ergonomics | Enclosures + servo |

Referencias autorizadas:

- Oficina de Fabricación Avanzada del Departamento de Energía de Estados Unidos: https://www.energy.gov/eere/amo

- El fabricante (perfilado): https://www.thefabricator.com

- AISI/Steel Industry: https://www.steel.org

- ISO 13849-1 (safety): https://www.iso.org/standard/69883.html

- Fundación OPC (OPC UA): https://opcfoundation.org

Últimos casos de investigación

Case Study 1: Dual-Deck Roofing Line OEE Upgrade (2025)

Background: A roofing panel producer ran two top-selling profiles on a double layer roll forming machine but lost 90+ minutes/day to changeovers and QC adjustments.

Solution: Implemented recipe-based tooling offsets, servo flying shear upgrade, and inline laser width/height measurement with SPC alerts.

Results: Changeover time dropped to 9 minutes; scrap reduced from 2.8% to 1.6%; OEE improved from 72% to 83%; energy per ton decreased 14%.

Case Study 2: Pre-Painted Aluminum Panels for Coastal Markets (2024)

Background: Fabricator needed corrosion-resistant panels with tight rib uniformity for coastal installations.

Solution: Switched to AA3004-H34 coils, added entry precision leveler and crowned finishing rolls on upper deck; integrated soft-start tension control.

Results: Rib height variation cut from ±0.9 mm to ±0.4 mm; warranty claims related to waviness fell by 37%; average panel weight cut 8% vs. galvanized steel alternative.

Opiniones de expertos

- Karen D. Miller, VP of Product, Samco Machinery

Viewpoint: “For double layer roll forming machines, servo synchronization between decks and the shear is the biggest lever for accuracy when running thin pre-painted stock.”

Fuente: https://www.samco-machinery.com - Dr. Robert N. Rooyen, Senior Research Engineer, Formtek

Viewpoint: “Digital pass setup using stored offsets reduces first-article time by half, especially when alternating between high-rib and low-rib geometries on dual decks.”

Fuente: https://www.formtekgroup.com - Miguel Santos, Plant Engineer, Yoder (Nidec)

Viewpoint: “Energy monitoring at the drive and pump level uncovers idle losses; we routinely see 10–15% savings after VFD tuning and switching to servo-electric punching.”

Fuente: https://www.yodermachinery.com

Herramientas prácticas/Recursos

- Normas y diseño

- Especificación del acero conformado en frío AISI S100: https://www.steel.org

- Eurocode 3 (EN 1993) portal: https://eurocodes.jrc.ec.europa.eu

- Production optimization and analytics

- Recursos de fabricación del NIST: https://www.nist.gov/manufacturing

- OPC UA for machine data: https://opcfoundation.org

- Rockwell FactoryTalk Analytics: https://www.rockwellautomation.com

- Siemens Industrial Edge/MindSphere: https://www.siemens.com

- Industry media and buyer guidance

- The Fabricator Roll Forming Channel: https://www.thefabricator.com

- Asociación de Conformado Metálico de Precisión (PMA): https://www.pma.org

- OEMs referenced in article

- Yoder (Nidec): https://www.yodermachinery.com

- Maquinaria Samco: https://www.samco-machinery.com

- Formtek Group: https://www.formtekgroup.com

- Wuxi Sunway Machinery: https://www.wxsunway.com

- Material/coating data

- Chapa galvanizada ASTM A653: https://www.astm.org

- Aluminum Association alloys: https://www.aluminum.org

Última actualización: 2025-10-22

Registro de cambios: Added 5 FAQs tailored to double layer roll forming; included 2025 trends with benchmark table and sources; provided two recent case studies; inserted expert opinions from named industry professionals; compiled actionable tools/resources with authoritative links

Próxima fecha de revisión y desencadenantes: 2026-04-22 or earlier if new OEM models introduce sub-10 min changeovers, updated energy standards, or major revisions to AISI/Eurocode impacting panel design and tolerances