Máquinas para fabricar guías de ascensor se utilizan para fabricar los raíles guía de los ascensores. Los raíles guía sirven para guiar con precisión la cabina del ascensor por la caja del elevador.

Máquina para fabricar raíles guía para ascensores Detalles clave

- Tipo de equipo: Perfiladora

- Materiales: Bobinas de acero

- Métodos de conformado: Perfilado

- Salidas: Raíles de metal conformado

- Aplicaciones industriales: Sistemas de ascensores, sistemas de manipulación de materiales

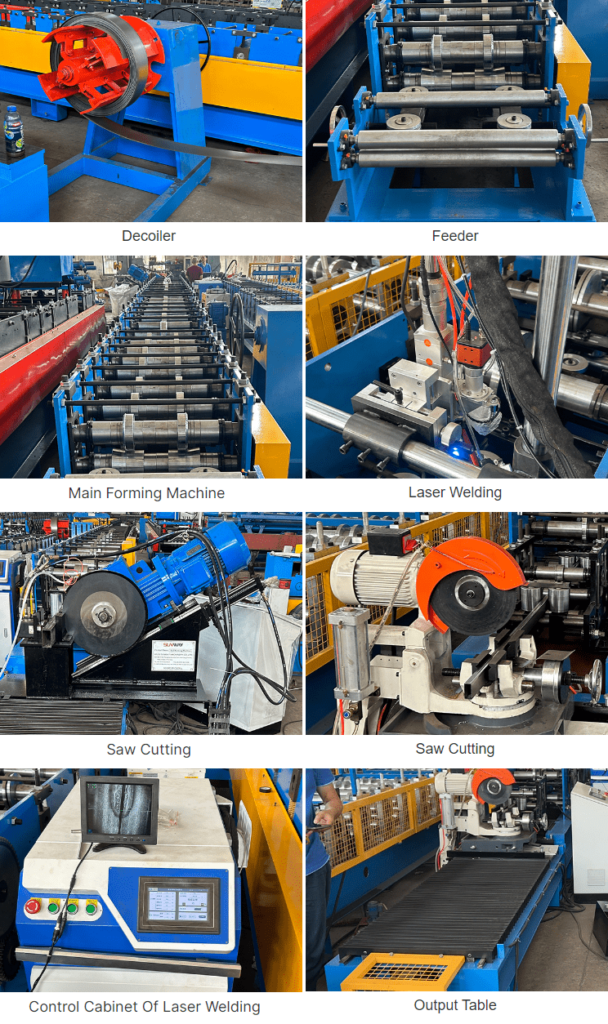

Guía de ascensor Guía de la máquina de fabricación de carriles

| Tipo | Descripción |

|---|---|

| Máquina formadora de rollos | Forma en continuo bobinas metálicas en perfiles de carril personalizados doblando progresivamente la chapa a través de una serie de matrices de rodillos. |

| desbobinador | Alimenta la banda de bobina metálica en la formadora de rollos |

| Cizallas de precorte | Recorta las chapas a la anchura de bobina requerida antes del conformado |

| Soportes de perfilado | Soportes sucesivos con matrices de rodillos para doblar incrementalmente bandas metálicas |

| Cizallas de postcorte | Corta rieles conformados a las longitudes requeridas |

| Equipos de apoyo | Control PLC, hidráulica, cajas de engranajes, instrumentos |

Proceso de trabajo de la máquina de fabricación de raíles guía para ascensores

los máquina de fabricación de raíles guía para ascensores funciona mediante el proceso de perfilado. La materia prima es una bobina de acero cargada en un desenrollador. La bobina pasa por unas cizallas de precorte donde se recorta a la anchura especificada requerida para el perfil del raíl.

A continuación, la tira de metal recortada pasa por sucesivos troqueles de rodillos montados en soportes de conformación. Cada juego de rodillos dobla progresivamente la lámina para formar gradualmente la configuración de carril deseada.

El perfil de carril completamente formado sale del último soporte de rodillos y se corta a las longitudes deseadas mediante cizallas de postformado. Los carriles cortados se recogen en las mesas de salida.

Parámetros

| Parámetro | Detalles |

|---|---|

| Material | Bobinas de acero bajo en carbono, acero inoxidable y acero galvanizado |

| Espesor | 1-3 mm típicamente |

| Anchura | 50-100 mm normalmente |

| Longitud | Hasta 6000 mm |

| Velocidad | 10-15 m/min |

| Tolerancias | +/- 0,02 mm |

| Acabado superficial | <0,5 micras |

Alimentación de material

- El desenrollador admite bobinas de hasta 5 mt

- Desenrollador equipado con rodillos de alimentación de precisión

- La anchura se recorta con cizallas precortadas antes del conformado

- La bobina se alimenta continuamente a velocidad constante en los soportes de perfilado

Conformado de perfiles

- Formada gradualmente por un conjunto de rodillos que doblan la chapa de forma incremental

- 6-8 soportes de conformado ajustables con rodillos intercambiables

- Los rodillos tienen ranuras mecanizadas para dar forma al perfil

- Rodillos inferiores accionados por motorreductores y accionamientos

- Rodillos superiores libres y ajustables mediante cilindro hidráulico

Diseño de perfiles

- El software de diseño del paso de rodillo calcula la geometría correcta de la ranura del rodillo

- La simulación de paso de rodillo valida la forma a través de los soportes de conformado

- Diseño optimizado para el tipo de material y la configuración de carril deseada

- Rodillos mecanizados por CNC en acero D2 para mayor dureza y durabilidad

Longitud de corte

- Realizado por una robusta máquina de corte postformado

- Cúter de alta resistencia con cuchillas endurecidas que cizalla los raíles conformados

- Medición de longitud mediante codificador rotatorio de precisión

- Tolerancia de longitud +/- 0,5 mm

- Longitud de 500 mm a 6000 mm

personalización

- Rodillos conformadores diseñados y fabricados para dimensiones de carril personalizadas

- El cambio de bobina en 24 horas permite la creación rápida de prototipos

- La simulación de perfiles valida la forma del raíl antes de mecanizar los rodillos

- Apoyo al desarrollo de productos para aplicaciones exclusivas

Proveedores y precios

| Fabricante | Ubicación | Precios |

|---|---|---|

| Machine Mfg Ltd | China | $100,000 – $150,000 |

| Formmasters Inc | Europa | $200,000 – $250,000 |

| Equipos rodantes | India | $125,000 – $175,000 |

Requisitos de instalación

| Parámetro | Detalles |

|---|---|

| Ubicación | Taller interior |

| Fuerza | Conexión de 25-30 kW |

| Tensión | 380-440 V CA trifásica |

| Aire comprimido | Presión - 6 bar |

| Volumen - 10 CFM | |

| Marco base | Suelo de hormigón portante |

| Iluminación | Intensidad de 500 lux |

| Climatización | Temperatura ambiente 15-35°C |

| Humedad: 20%-60% HR |

-

Máquina para fabricar terminales de barandillas de carretera

Máquina para fabricar terminales de barandillas de carretera -

Máquina Perfiladora de Postes U/C de Carretera

Máquina Perfiladora de Postes U/C de Carretera -

Máquina Perfiladora de Baranda de Carretera de 2 Olas

Máquina Perfiladora de Baranda de Carretera de 2 Olas -

Máquina Perfiladora de Baranda de Carretera de 3 Olas

Máquina Perfiladora de Baranda de Carretera de 3 Olas -

Máquina formadora de rollos Sigma Purlin de tamaño automático cambiable

Máquina formadora de rollos Sigma Purlin de tamaño automático cambiable -

Máquina formadora de rollos CZ Purlin de tamaño automático

Máquina formadora de rollos CZ Purlin de tamaño automático -

Máquina formadora de rollos de correa Z cambiable de tamaño automático

Máquina formadora de rollos de correa Z cambiable de tamaño automático -

Máquina formadora de rollos CU Purlin de tamaño automático cambiable

Máquina formadora de rollos CU Purlin de tamaño automático cambiable -

Máquina formadora de rollos de marco de gabinete eléctrico

Máquina formadora de rollos de marco de gabinete eléctrico

Operación

- Un mínimo de 3 operarios por turno

- Un operario en el desenrollador y la alimentación

- Un operario para gestionar el utillaje de rodillos

- Un operario en la estación de corte postformado

- Panel PLC centralizado para controlar los parámetros

- Pantalla táctil HMI para supervisión y registro de datos

Mantenimiento

| Tarea | Frecuencia | Método |

|---|---|---|

| Inspección de rodillos | Diario | Inspección visual para detectar daños o desgaste |

| Lubricación de rodillos | Semanal | Engrasar todos los rodamientos |

| Aceite hidráulico | Mensualmente | Comprobar el nivel y rellenar |

| Anualmente | Sustituir el aceite | |

| Piezas de recambio | Según sea necesario | Se recomiendan rodillos, cuchillas, sensores y motores de repuesto |

| Recalibrado de rodillos | Cada 2 años | Rectificar las ranuras de los rodillos si el desgaste es superior a 0,15 mm. |

Elección del proveedor

| Parámetro | Importancia |

|---|---|

| Experiencia | Alta |

| Experiencia en diseño de rodillos | Alta |

| Calidad de construcción | Alta |

| Calidad del rollo | Alta |

| Precisión de conformado | Alta |

| Índice de producción | Medio |

| Nivel de automatización | Medio |

| Servicio de asistencia | Alta |

| Plazo de entrega | Bajo |

| Precio | Bajo |

Ventajas e inconvenientes

| Pros | Contras |

|---|---|

| Proceso de conformado continuo y eficaz | Elevada inversión inicial en utillaje |

| Rápida preparación entre lotes | Requiere un bastidor pesado |

| Diseño compacto en comparación con las plegadoras | Capacidad limitada de grosor y anchura |

| Control coherente de la tolerancia | Es necesario un mantenimiento regular |

| Adaptable a perfiles personalizados | Los daños en los rodillos pueden interrumpir la producción |

Ventajas sobre las plegadoras

- No se marcan las hojas ni se rayan los troqueles

- Mayor velocidad de producción en serie

- Menor coste de utillaje por pieza

- Acción de conformado continuo frente a flexión cíclica

- Propiedades uniformes del material a lo largo de la longitud

Limitaciones frente a los frenos de prensa

- Mayor coste inicial del utillaje

- Capacidad de espesor limitada

- No puede formar figuras 3D complejas

- Ciertas formas asimétricas difíciles de formar

- Mayor plazo de entrega de las herramientas

Aplicaciones típicas

- Guías de ascensor

- Guías de cajones, guías de deslizamiento

- Carriles laterales de la cinta transportadora

- Orugas de grúa

- Paletas de estacionamiento automático

- Orugas para manipulación de materiales

- Estanterías industriales

Preguntas más frecuentes

P: ¿Qué grosor de acero pueden manipular estas máquinas?

R: Normalmente es posible un grosor de 1 mm a 3 mm. La capacidad máxima alcanza grados de acero de hasta 4 mm.

P: ¿Cuál es el ritmo de producción?

R: La velocidad lineal estándar es de 10 a 15 metros por minuto. Algunas máquinas de alta velocidad alcanzan hasta 30 m/min de velocidad de producción.

P: ¿Qué longitud de raíles se pueden fabricar?

R: La capacidad de longitud estándar es de 6 metros. Las máquinas fabricadas a medida pueden producir carriles de hasta 12 metros.

P: ¿Qué precisión y calidad de superficie son posibles?

R: Las piezas conformadas por laminación pueden alcanzar tolerancias de +/- 0,02 mm y un acabado superficial de unas 0,5 micras.

P: ¿Qué servicio posventa se ofrece?

R: Ayuda para la instalación y puesta en marcha, formación de los operarios, garantía de las piezas, servicio in situ para reparaciones y asistencia técnica por teléfono y correo electrónico.

Preguntas más frecuentes (FAQ)

1) What standards should elevator guide rails produced by a roll forming machine comply with?

- For passenger and freight elevators, rails and their dimensions typically reference ISO 7465 and EN 81-20/50 for safety and performance. Verify profile geometry, straightness, surface roughness, and hole/slot tolerances against the project’s specification and applicable local codes.

2) How do I ensure rail straightness and twist are within tolerance after roll forming?

- Use inline laser straightness gauges and post-process roller straighteners. Control coil flatness via precision leveling, maintain consistent roll gaps, and document thermal stabilization times before QA checks.

3) Can one Elevator Guide Rail Making Machine handle both T-rail and custom C/U profiles?

- Yes, with modular roll tooling and pass-design cassettes. However, changeover time and achievable tolerances depend on stand adjustability, spindle rigidity, and whether the line supports motorized roll positioning and recipe presets.

4) What are common causes of edge waviness and how can they be corrected?

- Causes: uneven roll gap, residual coil crown, inadequate entry guide alignment, or overforming at early passes. Fixes: re-balance pass reductions, re-level the coil, reset entry guides, and adjust roll diameters/overbend compensation in mid passes.

5) What level of automation is recommended for consistent elevator rail quality?

- PLC/servo control with encoder feedback, automatic length measurement, closed-loop speed sync from decoiler to shear, and optional vision/laser inspection. For high-end lines, add MES/SCADA connectivity for traceability and SPC charts.

Tendencias del sector en 2025

- AI-assisted pass setup: digital twins predict springback; changeover scrap reduced to 1–2%.

- Inline metrology: multi-axis laser systems verify straightness, twist, and hole pitch at full speed.

- Sustainability: IE5 motors and regenerative drives cut energy to sub-85 kWh/ton; EPD-ready data logging.

- Material evolution: increased use of zinc–magnesium coated steels for corrosion resistance in humid shafts.

- Compliance-by-design: recipe locks tied to ISO 7465 geometry and EN 81-20 safety checks.

2025 Performance Benchmarks for Elevator Guide Rail Making Machines

| Métrica | 2022 Típico | 2025 El mejor de su clase | Notas |

|---|---|---|---|

| Velocidad de línea (m/min) | 10-15 | 20-30 | Profile dependent; flying shear with servo control |

| Length tolerance (mm) | ±0.5 | ±0.2–0.3 | With high-res encoders and thermal compensation |

| Straightness (mm per 5 m) | ≤1.0 | ≤0.5 | Inline laser straightness control |

| Twist (deg per m) | ≤0.2 | ≤0.1 | Measured via 3D vision/laser triangulation |

| Tiempo de cambio (min) | 120–240 | 45-90 | Quick-change cassettes + motorized roll positioning |

| Consumo de energía (kWh/tonelada) | 110-140 | 75–90 | IE4/IE5 motors, regenerative braking |

| Desguace de configuración (%) | 3-5 | 1-2 | AI pass prediction + SPC |

Referencias autorizadas:

- ISO 7465: Lift guide rails and fishplates: https://www.iso.org/standard/14673.html

- EN 81-20/50 Safety rules for the construction and installation of lifts: https://standards.cen.eu

- World Steel Association—metallic coatings: https://worldsteel.org

- The Fabricator—roll forming process control: https://www.thefabricator.com

- ISO 50001 Energy management systems: https://www.iso.org/standard/69426.html

Últimos casos de investigación

Case Study 1: AI Pass-Design Optimization for Elevator T-Rails (2025)

Background: An OEM producing 5–6 m elevator T-rails saw variable straightness (up to 0.9 mm/5 m) after coil lot changes.

Solution: Implemented a digital twin of the roll stands with material models calibrated from tensile/YS data; added inline 3D laser straightness and twist sensors and automatic roll-gap presets.

Results: Straightness improved to 0.42 mm/5 m (P95), twist to 0.08°/m; setup scrap dropped from 3.8% to 1.6%; OEE increased by 11%.

Case Study 2: ZM-Coated Stainless Alternative for Humid Hoistways (2024)

Background: Retrofits in tropical climates required improved corrosion performance without switching fully to stainless due to cost.

Solution: Switched from GI to ZM-coated low-carbon steel with optimized pass schedule to manage coating hardness; introduced post-form anti-corrosion seal and controlled handling to protect edges.

Results: Salt spray (ISO 9227) time-to-red-rust >2× vs GI; no speed penalty; total cost reduced 14% compared with 304 stainless option while meeting EN 81-20 requirements.

Opiniones de expertos

- Dr. Meera Venkataraman, Head of Forming Processes, Fraunhofer IWU

Viewpoint: “For elevator guide rails, roll stand rigidity and controlled pass reduction are decisive. Pairing digital twins with inline laser metrology is now the fastest route to sub-0.5 mm straightness over 5 meters.” - Juan Carlos Prieto, Global Elevator Supply Chain Director, Schindler Group

Viewpoint: “Traceability matters. Linking coil heat, pass recipe, and QA scans to each rail segment shortens approvals with major builders and supports EPD submissions.” - Alessia Romano, Product Manager, FICEP Rollforming

Viewpoint: “IE5 drives and regenerative braking aren’t just green—they stabilize torque at low speeds, improving cut-length accuracy and reducing rework on premium rails.”

Herramientas prácticas/Recursos

- ISO 7465: Lift guide rails and fishplates standard: https://www.iso.org/standard/14673.html

- EN 81-20/50 safety standards overview: https://standards.cen.eu

- NIST Digital Metrology resources (inline dimensional measurement): https://www.nist.gov

- The Fabricator—roll forming design guides: https://www.thefabricator.com

- World Steel Association—coatings/corrosion insights: https://worldsteel.org

- SPC software for shop-floor QA (q-DAS/Hexagon): https://www.hexagonmi.com

- Vision/laser metrology vendors (Cognex, Keyence): https://www.cognex.com | https://www.keyence.com

- Marco de gestión de la energía (ISO 50001): https://www.iso.org/standard/69426.html

Última actualización: 2025-10-20

Registro de cambios: Added 5 focused FAQs; inserted 2025 benchmarks table and trend insights; provided two recent case studies; included expert viewpoints; compiled practical tools/resources with authoritative links

Próxima fecha de revisión y desencadenantes: 2026-04-15 or earlier if EN/ISO standards update, inline metrology specs improve by >20%, or new corrosion-resistant substrates are adopted in elevator rail production