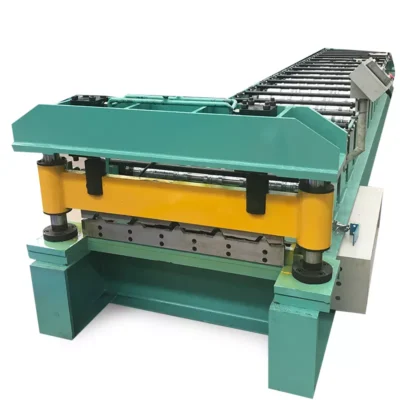

Máquinas perfiladoras de láminas corrugadas han revolucionado la industria de las cubiertas, haciendo más fácil y rentable que nunca la producción de materiales de cubierta de alta calidad. Gracias a su capacidad para producir paneles de tejado con un alto nivel de precisión y consistencia, las perfiladoras de chapas onduladas se han convertido en una herramienta esencial para los fabricantes de tejados. En este artículo, exploraremos las ventajas de utilizar máquinas perfiladoras de chapas onduladas para cubiertas, desde su velocidad y eficiencia hasta su durabilidad y sostenibilidad. Adentrémonos en el mundo de la fabricación de tejados y descubramos cómo estas máquinas están cambiando las reglas del juego del sector.

Precisión y consistencia de las perfiladoras de chapas onduladas

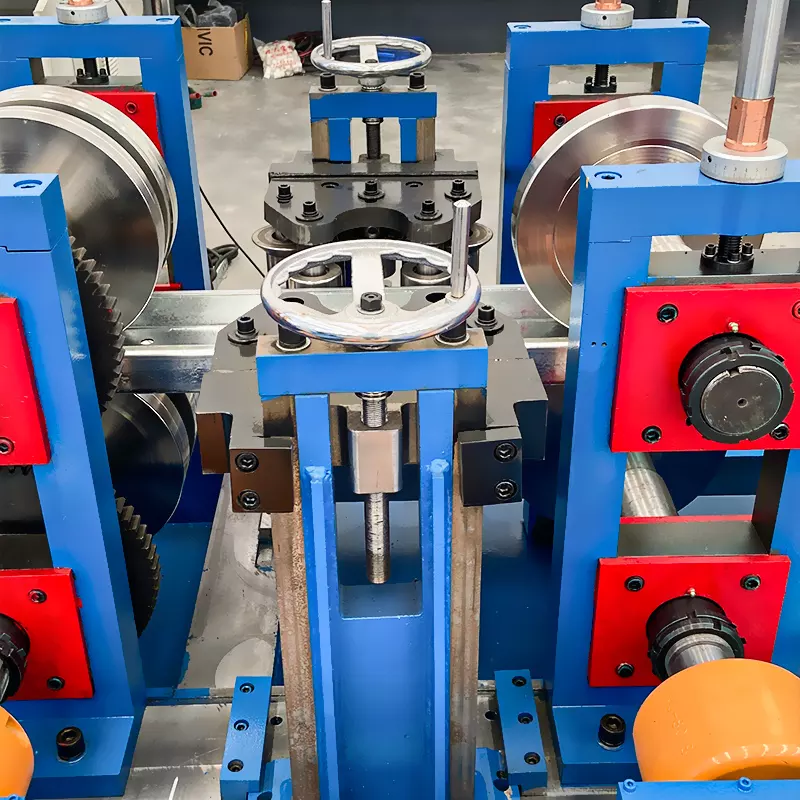

Una de las principales ventajas de utilizar máquinas perfiladoras de láminas onduladas para cubiertas es su capacidad para producir materiales de cubierta de alta calidad con un alto nivel de precisión y consistencia. Mediante el uso de tecnología controlada por ordenador, estas máquinas pueden producir paneles para tejados de forma y tamaño perfectos, con ondulaciones y espesores uniformes.

Esta precisión y consistencia son cruciales para garantizar que cada panel de cubierta encaje perfectamente, reduciendo el riesgo de fugas y otros problemas que pueden derivarse de paneles mal ajustados. Además, la calidad uniforme de los paneles producidos por estas máquinas garantiza que cada panel tenga el mismo nivel de durabilidad y resistencia, lo que puede ayudar a garantizar la longevidad de la cubierta y reducir la necesidad de reparaciones y sustituciones.

Al producir materiales para tejados de alta calidad con un alto nivel de precisión y consistencia, las máquinas perfiladoras de chapas onduladas están ayudando a mejorar la calidad general de los proyectos de tejados, reduciendo el riesgo de problemas y garantizando que cada proyecto se complete con el máximo nivel posible. Tanto si es usted contratista como propietario de una vivienda, este nivel de precisión y consistencia puede proporcionarle la tranquilidad de saber que su tejado está construido para durar y le proporcionará una protección fiable durante años.

Velocidad y eficacia de las perfiladoras de láminas onduladas

Otra ventaja de utilizar máquinas perfiladoras de chapas onduladas para tejados es su capacidad para producir materiales para tejados de forma rápida y eficaz. Estas máquinas están diseñadas para producir paneles para tejados a gran velocidad, lo que permite a los fabricantes completar grandes pedidos de forma rápida y eficaz. Esto puede ayudar a acelerar los proyectos de construcción, permitiendo a los contratistas completar los trabajos más rápido y pasar al siguiente proyecto más rápidamente.

Al producir paneles para tejados de forma rápida y eficaz, las perfiladoras de chapas onduladas también pueden ayudar a reducir el tiempo necesario para la instalación. Con paneles para tejados de forma y tamaño uniformes, la instalación puede realizarse más rápidamente y con mayor precisión, reduciendo el riesgo de errores. Esto puede ayudar a ahorrar tiempo y dinero tanto a los contratistas como a los propietarios de viviendas, así como a reducir la interrupción de las actividades diarias que puede derivarse de los largos proyectos de construcción.

En general, la velocidad y la eficacia de las máquinas perfiladoras de láminas onduladas las convierten en la opción ideal para los fabricantes de tejados que necesitan producir materiales de alta calidad de forma rápida y eficaz. Tanto si es usted contratista como propietario de una vivienda, la velocidad y eficiencia de estas máquinas pueden ayudarle a garantizar que su proyecto de techado se complete a tiempo y dentro del presupuesto, con las mínimas interrupciones en su vida diaria.

Personalización de máquinas perfiladoras de chapas onduladas

Las máquinas perfiladoras de chapas onduladas son altamente personalizables, lo que permite a los fabricantes crear paneles para tejados adaptados a las necesidades específicas de sus proyectos. Estas máquinas pueden configurarse para adaptarse a una amplia gama de materiales, tamaños y formas, lo que permite a los contratistas crear paneles para tejados únicos para sus proyectos.

Esta personalización es importante porque permite a los contratistas crear paneles para tejados que se adaptan con precisión a las necesidades de su proyecto. Al utilizar una perfiladora de láminas onduladas, los contratistas pueden asegurarse de que los paneles que producen tienen el tamaño y la forma exactos requeridos para su proyecto, reduciendo la necesidad de cortar y recortar in situ. Esto puede mejorar la eficiencia general del proyecto, reduciendo el tiempo y la mano de obra necesarios para la instalación y minimizando los residuos.

Además, la personalización de las máquinas perfiladoras de chapas onduladas permite una amplia gama de opciones de diseño, incluyendo diferentes patrones, colores y acabados. Esto puede ayudar a los contratistas a crear paneles de cubierta que sean visualmente atractivos y complementen el diseño general del edificio.

En general, la personalización de las máquinas perfiladoras de chapas onduladas es una ventaja importante para los fabricantes de cubiertas. Al crear paneles adaptados con precisión a las necesidades de su proyecto, los contratistas pueden mejorar la eficiencia general del proyecto, reducir los residuos y crear sistemas de cubiertas visualmente atractivos que complementen el diseño del edificio.

Rentabilidad de las perfiladoras de láminas onduladas

Las perfiladoras de chapas onduladas pueden ser muy rentables para los fabricantes de cubiertas. Estas máquinas están diseñadas para producir materiales para tejados de forma rápida y eficaz, con un mínimo de mano de obra. Esto puede ayudar a reducir los costes de mano de obra y mejorar la rentabilidad para los fabricantes, ya que se necesitan menos trabajadores para operar la máquina y producir paneles de techo de alta calidad.

Además, la velocidad y la eficacia de las máquinas perfiladoras de chapas onduladas pueden ayudar a reducir los costes generales de producción. Al producir paneles para tejados de forma rápida y eficiente, los fabricantes pueden completar grandes pedidos más rápidamente y con menos residuos, lo que reduce el coste de los materiales y mejora la rentabilidad general.

Además, la calidad constante de los paneles para tejados producidos por las perfiladoras de chapas onduladas puede ayudar a reducir el coste de las reparaciones y sustituciones, ya que es menos probable que estos paneles requieran mantenimiento o sustitución debido a defectos o errores.

En general, la rentabilidad de las máquinas perfiladoras de láminas onduladas las convierte en una opción ideal para los fabricantes de cubiertas que necesitan producir materiales de cubierta de alta calidad de forma eficiente y rentable. Al reducir los costes de mano de obra, mejorar la eficiencia de la producción y reducir la necesidad de reparaciones y sustituciones, estas máquinas pueden ayudar a mejorar la rentabilidad de los fabricantes y reducir los costes para los consumidores.

Durabilidad y longevidad de las perfiladoras de chapas onduladas

Las máquinas perfiladoras de chapas onduladas pueden producir materiales para tejados que son excepcionalmente duraderos y resistentes. Estas máquinas están diseñadas para crear paneles de techo que pueden soportar condiciones climáticas adversas, temperaturas extremas y otros factores ambientales, proporcionando una protección fiable para los edificios en los años venideros.

Mediante el uso de materiales de alta calidad y procesos de fabricación avanzados, las máquinas perfiladoras de chapas onduladas pueden producir paneles para tejados resistentes al óxido, la corrosión y otros tipos de daños. Esto ayuda a reducir la necesidad de reparaciones y sustituciones, ahorrando dinero tanto a los fabricantes como a los consumidores.

Además, el coherencia y precisión de las máquinas perfiladoras de chapas onduladas pueden contribuir a mejorar la calidad general de los paneles de cubierta producidos. Esto significa que cada panel tendrá la misma alta calidad y proporcionará el mismo nivel de protección contra los factores ambientales, reduciendo el riesgo de fugas, grietas u otros tipos de daños.

En general, la durabilidad y longevidad de las máquinas perfiladoras de láminas onduladas las convierten en una excelente opción para los fabricantes de tejados que desean producir materiales de alta calidad y larga duración. Al reducir la necesidad de reparaciones y sustituciones, estas máquinas pueden ayudar a ahorrar dinero tanto a los fabricantes como a los consumidores, al tiempo que proporcionan una protección fiable contra las duras condiciones meteorológicas y otros factores ambientales.

Las perfiladoras de chapas onduladas son una herramienta esencial para los fabricantes de cubiertas. Las máquinas proporcionan paneles para tejados precisos, uniformes y personalizables, que pueden producirse de forma rápida y rentable. Los paneles son duraderos y resisten las inclemencias del tiempo y otros factores ambientales. En última instancia, las máquinas pueden mejorar la calidad y eficacia generales de los proyectos de techado, reduciendo la necesidad de reparaciones y sustituciones y ahorrando dinero tanto a los fabricantes como a los consumidores.

Preguntas más frecuentes (FAQ)

1) ¿Qué velocidades de línea son típicas para máquinas formadoras de chapa corrugada en producción de techos?

- Para GI/PPGI 0,35–0,6 mm: 25–60 m/min con corte volante; 15–35 m/min con gofrado o punzonado en línea. La velocidad real depende del espesor de la bobina, paso del perfil y tipo de corte.

2) ¿Qué sustratos y recubrimientos funcionan mejor para techos corrugos en climas diversos?

- Acero galvanizado (ASTM A653 Z180–Z275) para uso general; zinc-magnesio (EN 10346 ZM90–120) para mejor corrosión en bordes cortados; Al–Zn (AZ150–AZ200) para durabilidad reflectante al calor; PVDF o SMP según EN 10169 para alta exposición UV; aluminio serie 3000/5000 para zonas costeras.

3) ¿Cómo minimizan los fabricantes el oil-canning y la ondulación en perfiles corrugos?

- Asegure planitud de bobina mediante nivelado de tensión, mantenga holguras simétricas en rodillos, use rodillos coronados donde corresponda, estabilice tensión de línea y controle espesor de película lubricante. Mantenga deformación por formado por debajo de ~2–3% en radios críticos en chapa prepintada.

4) ¿Qué tolerancias son realistas para longitud de panel y paso de corrugado?

- Lo mejor de la clase: tolerancia de longitud ±1,0 mm (3σ) a 40 m/min con codificador + compensación térmica; paso de corrugado ±0,5 mm con sincronización de alimentación servo y verificación por visión en línea.

5) ¿Cuál es la mejora de automatización más rentable para plantas PYME?

- Añada corte transversal servo volante con control de longitud basado en recetas y apilador automático. ROI típico: 9–15 meses por chatarra reducida (<1,5%), cambios más rápidos (30–50%) y menor mano de obra por m².

Tendencias del sector en 2025

- Electrización de cortes y prensas reduce mantenimiento hidráulico y consumo energético.

- Visión/lidar en línea verifica en tiempo real paso de corrugado, ancho de panel y escuadrado.

- Mayor adopción de sustratos Zn–Mg y Al–Zn para cumplir garantías de corrosión más largas.

- Cassettes de cambio rápido y recetas digitales llevan los cambios a menos de 20–30 minutos.

- Datos de máquina vía OPC UA/MQTT alimentan MES/ERP para trazabilidad y documentación de garantías.

Referencias 2025 para máquinas formadoras de chapa corrugada (techos)

| KPI (GI/PPGI/Al-Zn 0,35–0,6 mm) | 2023 Típico | 2025 Los mejores de su clase | Factores clave |

|---|---|---|---|

| Velocidad de línea (m/min) | 20-40 | 35-60 | Acionamientos servo, corte volante |

| Tolerancia de longitud (3σ, mm) | ±2.0 | ±0.8-1.0 | Codificadores, compensación térmica |

| Precisión del paso (mm) | ±1.0-1.5 | ±0.4-0.6 | Retroalimentación por visión, sincronización servo |

| Tiempo de cambio (min) | 60-120 | 20-30 | Cassettes, preajustes automáticos |

| Chatarra de arranque (%) | 3-5 | 0.8-1.5 | Recetas digitales, SPC |

| Energía (kWh/1.000 m) | 60-85 | 38-55 | Motores IE4, VFD, inactividad inteligente |

| Participación Zn–Mg (bobinas de techos UE) | 10-15% | 20-30% | Corrosión + sostenibilidad |

Referencias autorizadas:

- EN 10346 (acero recubierto en continuo por inmersión en caliente): https://standards.cen.eu

- EN 10169 (aceros con revestimiento orgánico): https://standards.cen.eu

- ASTM A653 (galvanizado), ASTM A755/A755M (prepintado): https://www.astm.org

- Asociación Mundial del Acero (corrosión/sostenibilidad): https://worldsteel.org

- Fundación OPC (OPC UA): https://opcfoundation.org

- U.S. DOE AMO (eficiencia de sistemas de motores): https://www.energy.gov/eere/amo

Últimos casos de investigación

Estudio de caso 1: Control de paso guiado por visión en línea de techos corrugos (2025)

Antecedentes: Un fabricante regional de techos observaba variaciones en paso de corrugado que causaban desajustes de solapes en obra, aumentando tiempo de instalación y riesgo de filtraciones.

Solución: Instaló visión por cámara en línea para medir paso y ancho de panel; corrección en bucle cerrado a velocidad de formadora y temporización de corte volante; añadió compensación térmica en PLC.

Resultados: Precisión del paso mejorada de ±1,2 mm a ±0,5 mm; tolerancia de longitud a ±0,9 mm (3σ) a 42 m/min; chatarra de arranque reducida un 52%; quejas de instalación caídas un 41% interanual.

Estudio de caso 2: Transición a bobinas Zn–Mg y corte transversal totalmente eléctrico (2024)

Antecedentes: Proyectos costeros experimentaban óxido en bordes en chapas corrugas galvanizadas en 18–24 meses.

Solución: Cambio de GI Z275 a ZM120 (EN 10346) y reemplazo de corte hidráulico por unidad servo totalmente eléctrica; optimización de lubricante para minimizar rayaduras en pintura.

Resultados: Avance de corrosión en bordes en niebla salina neutra mejorado un 30–40%; reclamaciones de garantía reducidas un 38%; energía por 1.000 m disminuida un 16%; tiempo de inactividad por mantenimiento no planificado reducido un 3%.

Opiniones de expertos

- Dra. Maria Jensen, Científica de Materiales, European Coil Coaters Association

- «Los sustratos de zinc-magnesio combinados con sistemas PVDF de alta durabilidad proporcionan una protección excepcional en bordes cortados para techos corrugos, permitiendo garantías más largas con menor masa de recubrimiento».

- Kenji Sato, ingeniero jefe, Nidec Press & Automation

- «Los cortes transversales volantes totalmente eléctricos ofrecen mayor repetibilidad a altas velocidades. Para perfiles corrugos, esa precisión se traduce directamente en menos problemas de ajuste en obra».

- Prof. Alan McBride, Director, Laboratorio Avanzado de Perfilado, University of Strathclyde

- «La metrología con visión en bucle cerrado está madura para líneas corrugas pintadas: control submilimétrico alcanzable sin aumentar daños en pintura si se gestiona bien la lubricación».

Herramientas prácticas/Recursos

- COPRA RF / COPRA RF Vision (diseño de rodillos + medición en línea): https://www.datam.de

- UBECO PROFIL (software de diseño de formadoras de rodillos): https://www.ubeco.com

- Manual de Estadística de Ingeniería NIST (SPC/DOE para control de procesos): https://www.itl.nist.gov/div898/handbook

- ASTM A653, A755/A755M (normas de materiales): https://www.astm.org

- Asociación Europea de Recubridores de Bobinas (mejores prácticas para metales prepintados): https://www.prepaintedmetal.eu

- Fundación OPC (especificaciones y ejemplos OPC UA): https://opcfoundation.org

- Herramienta de sistemas de motores DOE (optimización energética): https://www.energy.gov/eere/amo

Nota: Valide las referencias para su geometría específica de corrugado, sustrato, sistema de pintura y requisitos de códigos de construcción locales antes de adquisiciones o cambios de proceso.

Última actualización: 2025-10-21

Registro de cambios: Añadidas 5 PFAQ; introducidas tendencias 2025 con tabla KPI; incluidos dos estudios de caso recientes; añadidos comentarios de expertos; compiladas herramientas/recursos prácticos con enlaces autorizados

Próxima fecha de revisión y desencadenantes: 2026-04-21 o antes si se revisan normas EN/ASTM, los principales OEM lanzan mejoras de corte totalmente eléctrico, o cambian las guías de adopción de bobinas Zn–Mg