La conformación por laminación es un proceso metalúrgico utilizado para conformar chapas metálicas en perfiles personalizados mediante una serie de soportes de laminación consecutivos. Permite la producción continua de piezas de sección variable a gran velocidad. Perfiladoras de canal están diseñados específicamente para formar secciones de canal, que tienen una sección transversal en forma de C.

Cómo funciona el perfilado de canales

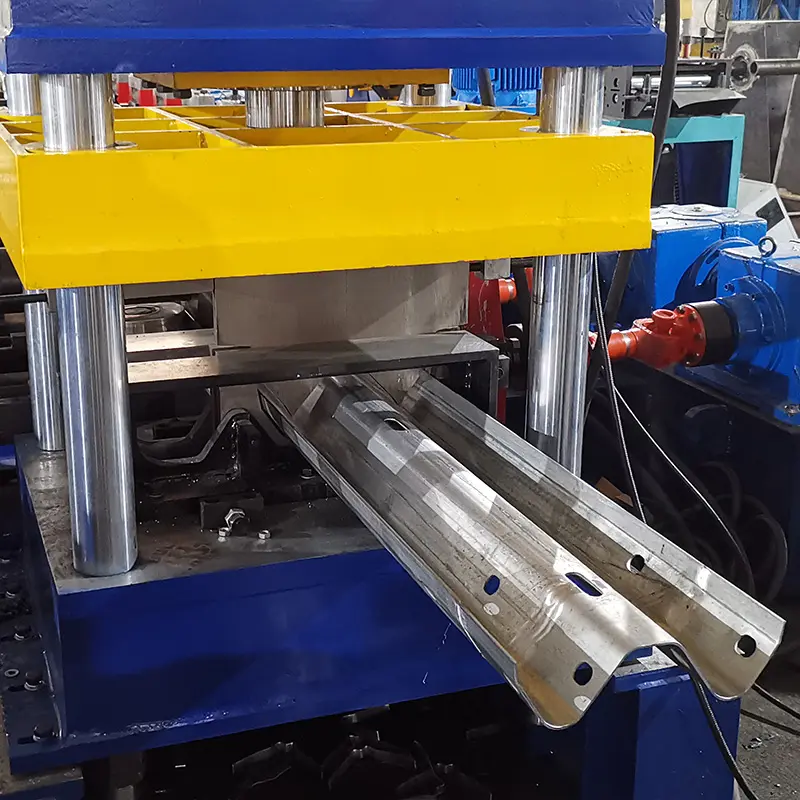

Una perfiladora de canal forma secciones de canal haciendo pasar tiras de chapa metálica a través de una serie de rodillos. Cada soporte va formando la chapa en el perfil de canal en forma de C deseado.

El proceso comienza introduciendo una tira plana de chapa metálica en la laminadora. La tira pasa por un mecanismo de enderezamiento para eliminar cualquier curvatura de la bobina. A continuación, entra en los soportes de conformado, cada uno de los cuales realiza pequeñas curvaturas hasta conseguir la forma final.

Los componentes clave de una perfiladora de canal incluyen:

- Desenrollador: Introduce la tira de bobina de chapa en la máquina

- Mesa de alimentación: Apoya y guía a la banda a lo largo del proceso

- Puestos de formación: Doblar y formar la tira progresivamente en secciones de canal

- Prensa de corte: Corta canales acabados a medida

Los soportes de conformado utilizan rodillos de acero templado grabados con el perfil deseado. Los rodillos superior e inferior giran para sujetar y doblar la banda a su paso. Cada soporte realiza una pequeña curvatura incremental, normalmente de 5 a 15 grados.

Cuando la banda sale del último soporte, ya se ha doblado en forma de canal en C. Los canales pasan a la prensa de corte para ser cortados a la longitud deseada. A continuación, los canales pasan a la prensa de corte para ser cortados a la longitud deseada. A continuación, se descargan para su posterior procesamiento o uso directo.

Ventajas de los canales perfilados

El perfilado de canales ofrece muchas ventajas en comparación con otros procesos de conformado de metales:

- Alta productividad: Los canales pueden fabricarse en serie a velocidades lineales rápidas de hasta 100 m/min.

- Flexibilidad: Los perfiles se pueden cambiar ajustando o sustituyendo los rodillos

- Precisión: Los canales tienen dimensiones precisas en toda su longitud

- Calidad: Se consiguen perfiles uniformes y acabados superficiales lisos

- Bajo coste: La producción eficiente supone un ahorro de costes en comparación con otros métodos

- Ahorro de material: Se produce menos chatarra en comparación con la estampación o la fabricación

- Fuerza: El endurecimiento durante el conformado mejora la resistencia

Estas ventajas hacen que los canales perfilados sean ideales para la producción de grandes volúmenes. Los canales pueden utilizarse directamente o incorporarse a diversas estructuras y ensamblajes.

Componentes de la perfiladora de canal

Las líneas de perfilado de canales incorporan una serie de componentes y subsistemas. Entre ellos se incluyen:

Equipo de desenrollado

La chapa se suministra en grandes bobinas de varias toneladas. Para desenrollar la bobina e introducirla en la laminadora se utilizan equipos de desenrollado, como un desenrollador o un enrollador. Funciones como el desenrollado motorizado, el carro de bobinas y las grúas de manipulación de bobinas automatizan el proceso.

Mesa de alimentación

Se trata de una estructura de mesa plana que soporta la banda cuando entra en la laminadora. Centra la banda y la guía en una trayectoria recta hacia los soportes de conformado. La mesa de alimentación puede estar motorizada o automatizada.

Soportes de moldeo

El corazón de la máquina. Normalmente, entre 10 y 16 soportes de conformado doblan la banda de forma incremental para formar el perfil del canal. Cada soporte consta de:

- Rodillos superior e inferior grabados con el perfil de contorno

- Carcasas que soportan los ejes de los rodillos

- Mecanismos de ajuste del rodillo

- Motores de accionamiento de rodillos y transmisión

Las estaciones de conformado de cambio rápido permiten cambiar rápidamente de perfil. Los soportes suelen ser modulares para mayor flexibilidad.

Estación de esquila

Una cizalla motorizada corta los canales acabados a medida a medida que salen del último soporte de conformado. La capacidad de corte debe coincidir con el tamaño del canal y el grosor del material.

Tablas de transferencia

Los transportadores de rodillos transfieren los segmentos de canal desde la cizalla a procesos fuera de línea como estaciones de desbarbado, marcado, embalaje o fabricación.

Sistema de control

Los controles basados en PLC coordinan la secuencia de perfilado. Controlan funciones como la velocidad de avance de la banda, las RPM de los rodillos, el funcionamiento de la cizalla y las mesas de transferencia.

Equipamiento de seguridad

Las protecciones, vallas, paradas de emergencia y otros dispositivos protegen a los trabajadores de acuerdo con las normas de seguridad de la maquinaria.

Configuraciones de laminadores

Las perfiladoras de canal están disponibles en distintas configuraciones:

Perfilado horizontal

La banda pasa horizontalmente a través de los soportes. Fácil de manejar y adecuada para producciones bajas-medias.

Perfilado vertical

La banda se desplaza verticalmente hacia arriba a través de los soportes. Permite altos índices de producción, pero las tiras requieren apoyo contra la gravedad.

Perfilado curvo

Los soportes están dispuestos en forma de C curva. Permite altas velocidades y evita el pandeo de la banda. Necesita espacio adicional en el suelo.

Perfilado con cabezal giratorio o rotativo

La banda pasa alrededor de un cabezal giratorio con pasadas de formación en espiral. Disposición compacta pero velocidades inferiores a las de las máquinas en línea.

La disposición óptima de la laminadora depende del tamaño de los canales, el ritmo de producción y las necesidades de espacio.

Diseño del proceso de perfilado

El diseño adecuado del proceso es crucial para producir canales perfilados de calidad:

- Diseño del perfil del canal mediante CAD

- Desarrollo del plan de flexión secuencial

- Optimización de la programación de pases de rodillos

- Diseño de pasadas de rodillo: perfil, contornos, líneas de coincidencia

- Simulación virtual mediante AEF

- Validación de prototipos en perfiladoras

- Finalización del diseño del paso de rodillos

Se necesitan ingenieros expertos en perfilado para convertir la forma de un canal en un sólido proceso de producción. La creación virtual de prototipos mediante CAD y FEA reduce el tiempo y los costes de desarrollo.

Utillaje de perfilado

El utillaje consiste en los rodillos que forman el perfil del canal. Los factores clave del diseño del utillaje son:

Materiales en rollo

- Rodillos de acero laminados en caliente o en frío con una dureza de 58-62 HRC

- Adamita para prolongar la vida útil de los rodillos

- Manguitos de hierro o acero encogidos sobre núcleos de acero

Fabricación de rollos

- Mecanizado CNC de rodillos con grabado de perfiles

- Tratamientos superficiales como la nitruración para aumentar la dureza

Geometría del balanceo

- Coincidencia de perfiles entre los rodillos superior e inferior

- Diseño de contorno para evitar ondulaciones

- Radios, filetes y alisado

Estrías y transmisiones

- Los ejes estriados transmiten el par de la caja de cambios a los rodillos

- Los pasadores de arrastre permiten ajustar el balanceo longitudinal

Los experimentados ingenieros de utillaje optimizan la geometría de los rodillos para obtener canales de calidad y largas tiradas de producción.

Instalación de una línea de perfilado

Al instalar un sistema de perfilado de canales:

- Ancle la máquina firmemente al suelo

- Nivele todos los soportes y componentes

- Alinear los soportes de conformado en la dirección de la máquina

- Instalar los armarios eléctricos, el cableado y los controles.

- Añadir dispositivos de protección

- Prueba de funcionamiento para confirmar que funciona sin problemas

La configuración debe ser muy precisa para un seguimiento y alineación adecuados de la banda a través de los soportes de rodillos. Es aconsejable que el fabricante de la máquina realice el mantenimiento in situ.

Parámetros del proceso de perfilado

Los parámetros clave del proceso incluyen:

- Ancho de banda: Posibilidad de 25 mm a 2.500 mm

- Espesor de la banda: Grosor de 0,5 a 8 mm

- Material de la banda: Acero dulce, acero inoxidable, aluminio

- Velocidad de conformado: Hasta 100 m/min en función del perfil

- Longitud de corte: 0,5 m a 15 m (fijado por la cizalla)

Los límites de capacidad de la máquina deben coincidir con las especificaciones requeridas del canal.

Consideraciones sobre el diseño del perfil del canal

La geometría del canal influye en la conformabilidad, la calidad y el utillaje. Factores a tener en cuenta:

- Profundidad del canal frente a anchura: Los canales profundos y estrechos son más difíciles de rodar

- Radio interior: Un radio más grande es más fácil de formar

- Ángulos de pared: Las curvas graduales se extienden por más rodales

- Web plana: Una banda convexa ayuda a evitar desviaciones

- Bridas: Las bridas anchas pueden necesitar rodillos de soporte

- Simetría: Los perfiles superior e inferior similares son ideales

Evite las paredes gruesas y las curvas cerradas. La simulación por AEF valida el diseño del perfil.

Metales adecuados para el perfilado

Entre los metales laminados más comunes figuran:

- Acero dulce: Acero bajo en carbono con buena conformabilidad. Más económico.

- Acero de alta resistencia: Más fuerte pero más difícil de formar. Puede necesitar más pasadas de formado.

- Acero inoxidable: Más caro pero tiene una gran resistencia a la corrosión. Requiere herramientas de alta precisión.

- Aluminio: Ligero y resistente a la corrosión, pero difícil de moldear sin que se agriete.

También son posibles los revestimientos de acero prepintado y acero galvanizado.

Operaciones secundarias

Entre los procesos secundarios habituales tras el perfilado se incluyen:

- Cortando: Cizallado de los canales a las longitudes especificadas

- Perforación: Perforación de orificios para conexiones

- Inserción de hardware: Fijación de clips, soportes, conectores

- Embalaje: Enfajar, apilar, envolver para el transporte

- Fabricación adicional: Unir, soldar, fijar mecánicamente

La manipulación automatizada de piezas puede integrar procesos secundarios para lograr una alta productividad.

Aplicaciones de perfilado de canales

Entre las aplicaciones habituales de las secciones de canal perfiladas se incluyen:

- Construcción de edificios: Montantes, perfiles de ventanas, revestimientos, correas, vigas

- Estructuras en los tejados: Tejados de junta alzada, marquesinas, pasarelas, marcos de paneles solares

- Estanterías y estanterías: Estanterías para supermercados, estanterías industriales, sistemas de almacenamiento

- Muebles: Sillas, mesas, expositores

- Automóvil: Rieles de techo, paneles de balancín, estribos, revestimientos de camión

- Electrodomésticos: Tambores de lavadoras, revestimientos de frigoríficos

- Contenedores marítimos: Paneles laterales y de techo, puertas

- Eléctrico: Barras conductoras, bandejas portacables, cajas de derivación

Los canales perfilados ofrecen un excelente rendimiento funcional combinado con eficacia y economía.

Ventajas del perfilado sobre otros métodos

En comparación con otros métodos de conformado de metales, el perfilado proporciona:

- Menor coste frente a la estampación o la fabricación

- Alta productividad con procesamiento lineal continuo

- Ahorro de material debido a la entrada de hojas planas

- Flexibilidad de herramientas de cambio rápido

- Fuerza del trabajo en frío

- Buena precisión en toda su longitud

- Superficies de calidad sin alabeo ni distorsión

- Ideal para piezas largas como el armazón de un edificio

- Funcionamiento silencioso adecuado para zonas de oficinas

Estas ventajas hacen que el perfilado sea el proceso elegido para producir canales, montantes, perfiles para tejados y otros componentes de gran volumen.

Preguntas más frecuentes

¿Qué materiales pueden laminarse para formar canales?

- Los más comunes son el acero con bajo contenido en carbono, el acero de alta resistencia y el acero inoxidable. El aluminio también es posible, pero supone un reto. Los metales acabados, como el acero galvanizado, prepintado y resistente a la intemperie, también pueden laminarse.

¿Qué espesores se pueden laminar?

Se pueden formar materiales de 0,5 mm a 8 mm aproximadamente. El material más fino puede elastificarse excesivamente. Un material más grueso requiere más pasadas de perfilado.

¿Qué longitud puede tener un canal en rollo?

Son posibles longitudes de hasta 15 m. El único límite es el tamaño de la bobina de material y la capacidad de manipulación.

¿Cuántos perfiles diferentes puede fabricar una máquina?

Gracias a las herramientas de cambio rápido, es posible realizar cientos de perfiles diferentes en una sola máquina. El cambio de bobina se realiza en 1-2 horas.

¿Qué tolerancias puede tener un canal?

El perfilado puede alcanzar tolerancias de +/- 0,5 mm. La precisión requiere herramientas bien alineadas y control del proceso.

¿Cuál es el ritmo de producción?

En función de la complejidad del perfil, es posible alcanzar hasta 100 m/min. Las velocidades de producción habituales son de 10-40 m/min.

¿Con qué rapidez se pueden cambiar las herramientas de laminación?

Con el utillaje de cambio rápido, el cambio de perfil se realiza en 1-2 horas. El cambio de utillaje fijo requiere más tiempo.

¿Qué conocimientos son necesarios para el diseño de utillaje para rodillos?

Se necesitan ingenieros experimentados en herramientas de rodillos para el desarrollo de perfiles de calidad, simulación y creación de prototipos.

¿Cómo deben diseñarse los canales para facilitar el perfilado?

Evite las paredes gruesas, los radios estrechos y las formas muy asimétricas. Las redes convexas y los radios grandes también ayudan.

¿Qué equipo de seguridad debe utilizarse en las perfiladoras?

Protección total de la máquina, paradas de emergencia, bloqueos y EPI, como protección auditiva y gafas de seguridad.

Conclusión

El perfilado de canales ofrece una forma económica de producir en masa secciones de canales en forma de C con precisión y repetibilidad. Con capacidad para formar diversos perfiles de material fino a grueso, las perfiladoras de canales son el equipo ideal para la construcción, la edificación, la automoción y la fabricación en general.

Preguntas frecuentes (suplemento)

1) What distinguishes a Channel Roll Forming Machine from generic roll formers?

- Channel lines are optimized for C/U/Ceiling/Furring channels with pass schedules, side rolls, and anti-twist bracing tailored to flange/web geometry, enabling tighter camber/bow control and faster setup for standard channel families.

2) How do I minimize twist, bow, and camber on deep C-channels?

- Use entry guide centering, staged over-bend with incremental flange closing, anti-twist side rolls near the last 2–3 passes, and a bridle/straightener before pass 1. Validate with SPC on camber (mm/m) and flange angle.

3) Which cut-off is best for thin-gauge galvanized channels?

- A servo flying shear or rotary punch-shear with non-marring supports. Pair with laser length measurement for ±0.5–0.8 mm at 20–40 m/min. For thicker (>2.5 mm) channels, hydraulic flying shear with servo feed is common.

4) Can I run pre-painted steel without damaging the finish?

- Yes. Specify polished/nitrided rolls (Ra ≤ 0.8 μm), UHMW-PE/urethane supports, felt wipers, protective film to exit, and strict roll cleaning SOPs. Reduce line tension and avoid sharp radii at early passes.

5) What data should be logged for traceability and faster changeovers?

- Coil certs (grade, thickness, coating), recipe ID (roll gaps, side roll positions), line speed/tension, encoder counts, shear cycle data, geometry checks (flange angle/height, web flatness, camber), and tool life metrics.

2025 Industry Trends for Channel Roll Forming Machines

- Rapid digital changeovers: Recipe-driven setups and quick-change cassettes cut changeover to 20–40 minutes for C/U channel families.

- Inline QC normalization: Vision + laser metrology increases first-pass yield to 98–99% on galvanized and pre-painted channels.

- Energy-efficient actuation: Servo-electric punches/shears with regenerative drives reduce energy intensity 10–20% vs. hydraulic-only lines.

- Materials shift: Growth in Zn-Al-Mg coatings for corrosion resistance; rising recycled-content steel in construction channels.

- Safety by design: Safety PLCs to ISO 13849-1 PL d/e and validated stop categories are becoming standard on new channel lines.

- MES/ERP integration: Channel Roll Forming Machine data is linked to job travelers for end-to-end traceability and real-time OEE.

Benchmarks and Adoption (Channels, 2023 vs 2025)

| KPI (Channels) | 2023 Típico | 2025 Los mejores de su clase | Qué lo permite | Fuente |

|---|---|---|---|---|

| Changeover time (within channel family) | 60-120 min | 20–40 min | Casetes de cambio rápido, recetas digitales | The Fabricator https://www.thefabricator.com |

| Tolerancia de longitud a 30 m/min | ±1,2–1,8 mm | ±0,5-0,8 mm | Servo flying shear, laser length gauges | Fichas técnicas OEM |

| First-pass yield (pre-painted) | 95-97% | 98-99% | Inline vision + SPC (ISO 22514) | ISO https://www.iso.org |

| Consumo de energía (kWh/tonelada) | 120-150 | 95-120 | Actuadores servo, accionamientos regenerativos | Asociación Mundial del Acero https://worldsteel.org |

| Tiempos de inactividad imprevistos | 8-12% | 3-5% | Predictive maintenance sensors | McKinsey Digital https://www.mckinsey.com |

Note: Figures reflect consolidated industry reports and OEM disclosures; verify against your material gauges and line configuration.

Últimos casos de investigación

Case Study 1: Digital Recipe + Vision SPC for Stud and Track Channels (2025)

Background: A building-products manufacturer ran multiple C/U channel variants on a legacy line with 90–120 min changeovers and variable camber.

Solution: Implemented quick-change cassettes, servo flying shear, laser length measurement, and vision-based flange angle/web flatness checks tied to MES recipes.

Results: Changeover reduced to 34 minutes; length tolerance improved from ±1.5 mm to ±0.7 mm; camber reduced from 1.8 to 0.7 mm/m; FPY increased from 96.4% to 99.1%; energy/ton fell 12%.

Case Study 2: Zn-Al-Mg Channels with Non-Marring Handling (2024)

Background: Infrastructure supplier adopted Zn-Al-Mg coated steel for coastal guardrail channels but experienced surface scuffs and edge micro-cracking.

Solution: Nitrided/polished rolls with increased radii, UHMW-PE supports, felt wipers, controlled entry tension, and optimized pass schedule to lower per-pass strain.

Results: Surface defect rate dropped 58%; edge cracking eliminated; warranty claims down 47%; throughput +9% at same quality level.

Opiniones de expertos

- Dr. Alan Taub, profesor de Ciencia e Ingeniería de Materiales, Universidad de Míchigan.

Viewpoint: “For channel profiles in AHSS and Zn-Al-Mg, manage strain per station and surface contact conditions; surface preservation often governs yield more than bulk formability.” Source: https://mie.engin.umich.edu - Michael Kolisnyk, vicepresidente de Ingeniería, Roll-Kraft

Viewpoint: “Documented roll gaps and side-roll positions by gauge/coating, verified in the first two passes, are the fastest way to eliminate twist and bow in C/U channels.” Source: https://www.roll-kraft.com - Daniela Rossi, responsable de seguridad funcional, TÜV SÜD

Viewpoint: “ISO 13849-1 PL d/e with verified stop categories and interlock validation should be non-negotiable on new and retrofit channel lines to meet CE/UKCA and real-world maintenance safety.” Source: https://www.tuvsud.com

Herramientas y recursos prácticos

- COPRA RF (data M) – Roll forming simulation and channel pass design: https://www.datam.de

- rollFORM Design by UBECO – Pass design software for channels: https://www.ubeco.com

- Roll-Kraft Resource Center – Channel troubleshooting, setup charts: https://www.roll-kraft.com/roll-forming-resource-center

- The Fabricator – Roll forming best practices and case studies: https://www.thefabricator.com

- Normas ISO: ISO 13849-1 (seguridad funcional), ISO 22514 (SPC): https://www.iso.org

- World Steel Association – Coated steel and energy benchmarks: https://worldsteel.org

- Keyence and Cognex – Laser length/vision inspection systems: https://www.keyence.com y https://www.cognex.com

Ejemplos de integración de palabras clave objetivo:

- Upgrading a Channel Roll Forming Machine with servo flying shears and inline vision reduces scrap and tightens length control.

- Preventive maintenance on Channel Roll Forming Machines—entry guides, side rolls, and cut-off blades—stabilizes camber and improves FPY.

- Industry 4.0 connectivity allows Channel Roll Forming Machines to capture recipes, QC data, and coil certs for full traceability.

Citas y lecturas complementarias:

- The Fabricator: Roll forming modernization and channel lines https://www.thefabricator.com

- World Steel Association: Coatings and energy use references https://worldsteel.org

- ISO: Marcos de seguridad funcional y SPC https://www.iso.org

- McKinsey: Mantenimiento predictivo en la fabricación https://www.mckinsey.com

Última actualización: 2025-10-24

Registro de cambios: Added 5 supplemental FAQs; 2025 trends with benchmark table; two recent channel-focused case studies; expert viewpoints; curated tools/resources; keyword integrations and citations tailored to Channel Roll Forming Machine topic.

Próxima fecha de revisión y desencadenantes: 2026-05-20 or earlier if major OEMs release new quick-change cassette systems for channels, ISO 13849/22514 updates publish, or widespread Zn-Al-Mg adoption changes standard channel pass designs.