Introducción

Bienvenido a nuestra completa guía sobre maquinas perfiladoras de chapa. En este artículo, exploraremos los diversos aspectos de estas máquinas, incluyendo sus principios de funcionamiento, beneficios, aplicaciones y más. Las máquinas de perfilado de chapa metálica desempeñan un papel crucial en la industria manufacturera, permitiendo la producción eficiente y rentable de componentes metálicos con formas y perfiles complejos. Tanto si es nuevo en el sector del perfilado como si desea ampliar sus conocimientos, este artículo le proporcionará información valiosa sobre esta fascinante tecnología.

¿Qué es una perfiladora de chapa?

Una perfiladora de chapa metálica es un equipo especializado utilizado para dar forma y transformar chapas metálicas planas en los perfiles o secciones transversales deseados. Utiliza un proceso de plegado continuo, en el que la chapa metálica se moldea gradualmente al pasar por una serie de rodillos. Controlando cuidadosamente las configuraciones y ajustes de los rodillos, los fabricantes pueden producir una amplia gama de formas y perfiles complejos con gran precisión y uniformidad.

Ventajas de utilizar una perfiladora de chapas metálicas

3.1 Mayor eficacia y productividad

Una de las principales ventajas de utilizar una perfiladora de chapa es el importante aumento de eficacia y productividad que ofrece. A diferencia de los métodos de fabricación tradicionales que requieren múltiples pasos y operaciones, el perfilado puede producir piezas acabadas de forma continua y automatizada. Esto elimina la necesidad de manipulación manual y reduce el tiempo de producción, lo que resulta en mayores tasas de producción y una mayor eficiencia general.

3.2 Proceso de fabricación rentable

El perfilado de chapas metálicas es un proceso de fabricación rentable, especialmente para la producción a gran escala. La naturaleza automatizada del perfilado minimiza los costes de mano de obra y reduce la dependencia de operarios cualificados. Además, el proceso elimina la necesidad de operaciones secundarias como la soldadura o el remachado, lo que reduce aún más los costes generales de producción. Utilizando una perfiladora de chapa metálica, los fabricantes pueden ahorrar costes manteniendo una producción de alta calidad.

3.3 Diseños versátiles y personalizables

Las perfiladoras de chapa ofrecen una inmensa versatilidad a la hora de diseñar y producir diversas formas y perfiles. La flexibilidad de la máquina permite personalizarla según los requisitos específicos del proyecto. Tanto si se trata de perfiles sencillos como de diseños intrincados, el perfilado puede manejar una amplia gama de formas y dimensiones, lo que permite a los fabricantes satisfacer las diversas demandas de los clientes.

3.4 Mayor resistencia y durabilidad de los materiales

El perfilado no sólo da forma al metal, sino que también mejora su integridad estructural. El proceso de doblado continuo confiere resistencia y durabilidad al metal, haciéndolo apto para aplicaciones exigentes. Con un control preciso de los parámetros de conformado, los fabricantes pueden optimizar las propiedades del material y garantizar una calidad constante durante todo el proceso de producción.

3.5 Reducción de residuos e impacto ambiental

La perfiladora de chapa es un proceso muy eficaz que genera un mínimo de residuos en comparación con otros métodos de fabricación. La forma y el doblado precisos de la chapa minimizan las pérdidas de material, lo que se traduce en menos desechos. Además, las máquinas de perfilado pueden utilizar materiales reciclados o precubiertos, lo que reduce aún más el impacto medioambiental y fomenta la sostenibilidad.

Diferentes tipos de perfiladoras de chapa metálica

Existen varios tipos de perfiladoras de chapa, cada uno diseñado para aplicaciones y requisitos de producción específicos. Exploremos algunos de los tipos más comunes:

4.1 Máquina perfiladora de una cara

Una perfiladora de un solo lado funciona doblando la chapa metálica desde un solo lado. Es adecuada para producir perfiles sencillos con secciones transversales uniformes.

4.2 Máquina Perfiladora de Doble Cara

Una perfiladora de doble cara puede doblar la chapa desde ambos lados simultáneamente. Esto permite fabricar perfiles más complejos con formas asimétricas.

4.3 Máquina Perfiladora Duplex

Una perfiladora dúplex consta de dos unidades de perfilado colocadas en paralelo. Permite la producción simultánea de dos perfiles diferentes, aumentando la productividad y reduciendo el tiempo de producción.

4.4 Máquina Perfiladora Automática

Una perfiladora automática está equipada con sistemas de control avanzados que automatizan todo el proceso de producción. Elimina la necesidad de ajustes manuales y permite una fabricación de alta velocidad y precisión.

4.5 Máquina perfiladora CNC

Una perfiladora CNC (control numérico por ordenador) se controla mediante programas informáticos, lo que ofrece una mayor precisión y personalización. Puede producir perfiles complejos con diseños intrincados, cumpliendo las especificaciones más exigentes.

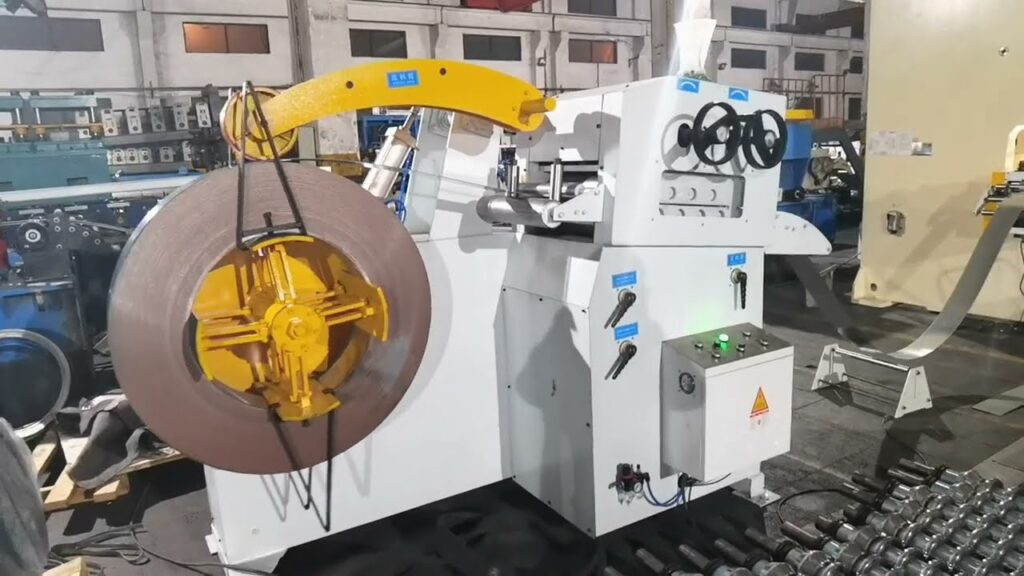

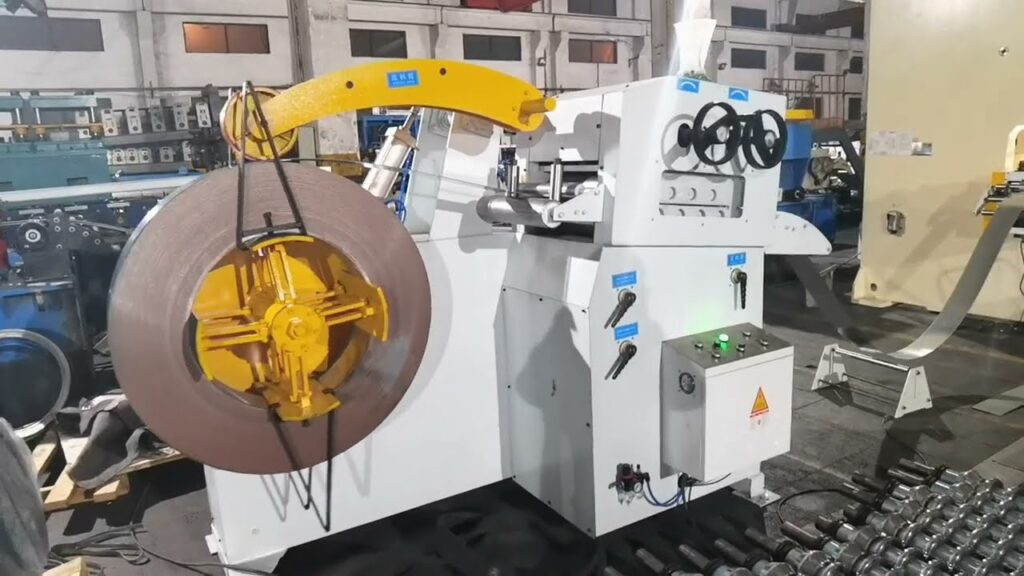

Componentes clave y principios de funcionamiento

Una perfiladora de chapa consta de varios componentes clave que trabajan juntos para dar forma a la chapa. Exploremos estos componentes y sus principios de funcionamiento:

5.1 Sección de entrada

La sección de entrada de la máquina de perfilado de chapa metálica es donde la chapa metálica entra en la máquina para su procesamiento. Suele incluir un desenrollador, que sujeta la bobina de metal y la introduce en la máquina. El desenrollador desenrolla la chapa y proporciona un suministro continuo para el proceso de perfilado.

5.2 Sección de conformado

La sección de conformado es el corazón de la perfiladora, donde se da forma y se dobla la chapa. Consta de una serie de rodillos que deforman gradualmente la chapa hasta darle el perfil deseado. Los rodillos se colocan cuidadosamente y pueden ajustarse para conseguir las dimensiones y la forma precisas del perfil.

5.3 Sección de corte

Una vez conformada la chapa en el perfil deseado, entra en juego la sección de corte. Esta sección incorpora herramientas de corte o mecanismos de cizalla que recortan el perfil a la longitud requerida. El proceso de corte se sincroniza con la velocidad de la perfiladora para garantizar cortes precisos y uniformes.

5.4 Sección de salida

La sección de salida marca el final del proceso de perfilado. Incluye mecanismos para soportar y recoger los perfiles acabados a medida que se descargan de la máquina. En función de los requisitos de producción, pueden integrarse en la sección de salida operaciones adicionales como el perforado, el gofrado o el entallado para añadir más características o funcionalidad a los perfiles.

Aplicaciones de las perfiladoras de chapa

Las máquinas de perfilado de chapa metálica tienen amplias aplicaciones en diversos sectores. Exploremos algunos de los sectores clave en los que se utiliza habitualmente la tecnología de perfilado:

6.1 Industria de la construcción

En la industria de la construcción, las máquinas de perfilado de chapa metálica se utilizan para producir componentes como paneles para tejados, revestimientos de paredes, sistemas de canalones y perfiles de entramado. La capacidad de crear formas y tamaños personalizados hace que el perfilado sea ideal para proyectos de construcción que requieren componentes metálicos precisos y duraderos.

6.2 Industria del automóvil

Los fabricantes de automóviles confían en las perfiladoras de chapa para producir una amplia gama de piezas de automoción, como paneles de carrocería, componentes de chasis y refuerzos estructurales. La alta resistencia y la calidad constante de los perfiles perfilados contribuyen a la seguridad y el rendimiento de los vehículos.

6.3 Industria de la climatización

El sector de la calefacción, ventilación y aire acondicionado (HVAC) utiliza ampliamente componentes laminados para conductos, sistemas de distribución de aire y armarios de equipos HVAC. El perfilado permite fabricar conductos de dimensiones precisas y diseños intrincados, garantizando un flujo de aire y un control de la temperatura eficaces.

6.4 Industria del mueble

En la industria del mueble, las perfiladoras se emplean para fabricar componentes metálicos para armarios, estanterías, escritorios y sillas. La capacidad de crear perfiles únicos y diseños decorativos añade atractivo estético y funcionalidad a los productos de mobiliario.

6.5 Industria eléctrica

Las perfiladoras de chapa metálica se utilizan ampliamente en la industria eléctrica para fabricar armarios eléctricos, bandejas de cables y sistemas de conductos. Las dimensiones precisas y uniformes de los perfiles perfilados garantizan el ajuste y la protección adecuados de los equipos y el cableado eléctricos.

Factores a considerar al elegir una máquina perfiladora de chapa metálica

A la hora de seleccionar una perfiladora de chapa metálica, deben tenerse en cuenta varios factores para garantizar que se ajusta a sus necesidades de fabricación. Estos son algunos de los factores clave a tener en cuenta:

7.1 Espesor y anchura del material

Las distintas perfiladoras tienen capacidades diferentes en cuanto al grosor y la anchura máximos de las chapas metálicas que pueden procesar. Es fundamental elegir una máquina que pueda procesar las dimensiones específicas de material necesarias para su producción.

7.2 Velocidad y capacidad de producción

La velocidad y la capacidad de producción de una perfiladora determinan la tasa de producción y la eficacia general de su proceso de fabricación. Considere el volumen de producción deseado y elija una máquina que pueda satisfacer sus especificaciones de velocidad y capacidad requeridas.

7.3 Flexibilidad y personalización de la máquina

Evalúe la flexibilidad de la perfiladora en términos de su capacidad para producir una amplia gama de perfiles y diseños. Busque máquinas que ofrezcan cambios de utillaje y ajustes sencillos para adaptarse a los diversos requisitos del producto.

7.4 Mantenimiento y asistencia

Tenga en cuenta los requisitos de mantenimiento de la perfiladora y la disponibilidad de asistencia técnica del fabricante. Un mantenimiento regular garantiza el rendimiento óptimo y la longevidad de la máquina, mientras que una asistencia fiable ayuda a resolver con eficacia cualquier problema operativo.

7.5 Coste y rendimiento de la inversión

Tenga en cuenta el coste de inversión inicial de la perfiladora y evalúe el posible retorno de la inversión. Considere los beneficios a largo plazo, como el aumento de la productividad, la reducción de los costes de mano de obra y la mejora de la calidad del producto, para determinar el valor global de la máquina para su negocio.

Retos comunes y soluciones en el perfilado de chapa metálica

Aunque el perfilado de chapa metálica ofrece numerosas ventajas, es esencial ser consciente de los retos potenciales que pueden surgir durante el proceso. He aquí algunos retos habituales y sus soluciones:

8.1 Defectos materiales e incoherencias

Las chapas metálicas pueden contener defectos o inconsistencias que pueden afectar a la calidad de los perfiles laminados. La selección adecuada del material, las medidas de control de calidad y las inspecciones periódicas pueden ayudar a minimizar estos problemas.

8.2 Problemas de conformación y deformación

Los perfiles complejos o determinadas propiedades de los materiales pueden plantear problemas a la hora de conseguir la forma deseada y evitar la deformación durante el proceso de perfilado. Un diseño cuidadoso del utillaje y los ajustes de los parámetros de la máquina pueden ayudar a superar estos retos y garantizar un conformado preciso.

8.3 Desalineación y precisión dimensional

La desalineación de la chapa metálica o las imprecisiones en la configuración de la perfiladora pueden dar lugar a perfiles con desviaciones dimensionales. La calibración periódica, la alineación precisa y los controles de calidad exhaustivos pueden resolver estos problemas y mantener la precisión dimensional.

8.4 Mantenimiento de herramientas y troqueles

El desgaste de las herramientas y matrices de perfilado puede afectar a la calidad de los perfiles y al rendimiento de la máquina. Un mantenimiento regular, que incluya limpieza, lubricación y sustitución de los componentes desgastados, es crucial para garantizar un funcionamiento uniforme y eficiente.

8.5 Control de calidad e inspección

Implantar un sólido sistema de control de calidad es esencial para identificar cualquier defecto o desviación en los perfiles laminados. Las inspecciones periódicas, las comprobaciones dimensionales y el cumplimiento de las normas de calidad pueden ayudar a mantener la alta calidad del producto y la satisfacción del cliente.

Tendencias futuras en la tecnología de perfilado de chapa metálica

El sector del perfilado de chapa sigue evolucionando, impulsado por los avances tecnológicos y las demandas de la industria. Estas son algunas de las tendencias de futuro a tener en cuenta:

9.1 Automatización y robótica avanzadas

La automatización y la robótica se integran cada vez más en los procesos de perfilado, lo que permite mayores niveles de precisión, eficacia y productividad. La manipulación automatizada de materiales, los cambios de herramientas robotizados y los sistemas de supervisión en tiempo real son cada vez más frecuentes en las modernas instalaciones de perfilado.

9.2 Integración con las tecnologías de la Industria 4.0

Las máquinas de perfilado de chapa metálica se están conectando a sistemas digitales, aprovechando las capacidades de las tecnologías de la Industria 4.0. La integración con análisis de datos, plataformas basadas en la nube y sensores inteligentes permite la supervisión en tiempo real, el mantenimiento predictivo y una mejor optimización de los procesos.

9.3 Materiales ligeros y sostenibles

Con el creciente énfasis en la sostenibilidad, la tecnología de perfilado se está adaptando para incorporar materiales ligeros y ecológicos. Esto incluye el uso de aleaciones de alta resistencia, materiales compuestos y sustratos reciclables, fomentando la eficiencia energética y reduciendo el impacto medioambiental.

9.4 Mayor precisión y control de calidad

Los avances en sensores, sistemas de medición y algoritmos de control permiten mejorar la precisión y el control de calidad en los procesos de perfilado. La supervisión en tiempo real de parámetros críticos, los sistemas de retroalimentación de bucle cerrado y las técnicas de inspección avanzadas contribuyen a mejorar la consistencia del producto y a reducir las mermas.

9.5 Mejora de la eficiencia energética

Se están realizando esfuerzos para optimizar el consumo de energía en el perfilado de chapa metálica. Esto incluye el desarrollo de sistemas de accionamiento energéticamente eficientes, la gestión inteligente de la energía y la utilización de fuentes de energía renovables. Las medidas de ahorro energético no sólo reducen los costes operativos, sino que también promueven la sostenibilidad en la industria manufacturera.

Conclusión

Las máquinas de perfilado de chapas metálicas forman parte integrante de la fabricación moderna y ofrecen numerosas ventajas, como una mayor eficacia, rentabilidad y capacidades de producción versátiles. La capacidad de moldear y transformar chapas metálicas en perfiles complejos hace que el perfilado sea la opción preferida en sectores que van desde la construcción hasta la automoción. Al comprender los componentes clave, los principios de funcionamiento y las aplicaciones de las máquinas de perfilado, así como al considerar factores como el grosor del material y las opciones de personalización, los fabricantes pueden tomar decisiones informadas a la hora de elegir la máquina adecuada para sus necesidades. Aunque el perfilado plantea ciertos retos, un mantenimiento adecuado, el control de calidad y el cumplimiento de las mejores prácticas pueden superar estos obstáculos y garantizar el éxito de la producción. De cara al futuro, la tecnología de perfilado de chapa ofrece interesantes posibilidades gracias a la automatización avanzada, la integración con la Industria 4.0, los materiales ligeros, las mejoras de precisión y los avances en eficiencia energética.

Preguntas frecuentes

Q1. ¿Cuál es la diferencia entre perfilado y estampado?

El perfilado y el estampado son procesos de conformado de metales que difieren en su enfoque. El perfilado da forma gradualmente a una chapa metálica continua mediante una serie de rodillos, mientras que el estampado consiste en presionar o punzonar la chapa metálica con una matriz para crear la forma deseada. El perfilado es adecuado para producir perfiles largos con secciones transversales uniformes, mientras que el estampado suele utilizarse para dar forma a piezas planas o tridimensionales con detalles intrincados.

Q2. ¿Pueden las perfiladoras de chapa manipular distintos tipos de metales?

Sí, las máquinas perfiladoras de chapa metálica pueden manejar una variedad de metales, incluyendo acero, acero inoxidable, aluminio, cobre y más. La idoneidad de un metal específico para el perfilado depende de su ductilidad, espesor y otras propiedades del material. Los fabricantes pueden ajustar los parámetros de la máquina y las herramientas para adaptarse a diferentes tipos de metales.

Q3. ¿Cuál es la velocidad típica de una perfiladora de chapa?

La velocidad de una perfiladora de chapa puede variar en función de factores como la complejidad del perfil, el grosor del material y las capacidades de la máquina. Las velocidades típicas pueden oscilar entre 3 y 30 metros por minuto (10 y 100 pies por minuto). Sin embargo, es importante tener en cuenta que la velocidad debe optimizarse en función de los requisitos específicos del proceso de producción para garantizar la calidad y la precisión.

Q4. ¿Cómo puedo garantizar la calidad de los perfiles laminados?

Para garantizar la calidad de los perfiles laminados, pueden tomarse varias medidas. Por ejemplo, implantar un sólido sistema de control de calidad que incluya inspecciones periódicas, comprobaciones dimensionales y el cumplimiento de las normas del sector. Además, es esencial un mantenimiento adecuado de la perfiladora, que incluya limpieza, lubricación y mantenimiento de las herramientas. Supervisar y abordar cualquier defecto o inconsistencia de los materiales también puede contribuir a mantener una producción de alta calidad.

Q5. ¿Es el perfilado un proceso de fabricación rentable?

Sí, el perfilado se considera un proceso de fabricación rentable, especialmente para la producción a gran escala. La naturaleza automatizada del perfilado reduce los costes de mano de obra y elimina la necesidad de operaciones secundarias como la soldadura o el remachado. El uso eficiente de los materiales y la capacidad de producir perfiles complejos con un mínimo de residuos contribuyen aún más al ahorro de costes. Sin embargo, la rentabilidad del perfilado debe evaluarse en función de los requisitos específicos del proyecto y del rendimiento previsto de la inversión.

Preguntas frecuentes (suplemento)

1) ¿Qué materiales y recubrimientos funcionan mejor en las máquinas perfiladoras de chapa metálica para aplicaciones exteriores?

- Galvanizado (ASTM A653), Zn-Al-Mg y aluminio 3xxx/5xxx con capas superiores de PE/PVDF. Espesores típicos: 0,35-1,2 mm. Utilice una película protectora para bobinas y rollos prepintados con Ra ≤ 0,8 μm para minimizar los arañazos.

2) ¿Cómo puedo mejorar el rendimiento de la primera pasada en perfiles complejos con dobladillos o entrelazados?

- Utilice un diseño de pasada basado en simulación, documente las holguras del rollo por calibre, añada control de longitud por láser, compruebe visualmente la altura de la brida y mantenga una alineación precisa de la guía de entrada. Estabilice la tensión de la bobina con una brida antes de la pasada 1.

3) ¿Qué sistema de corte ofrece la mayor precisión a velocidades medias y altas?

- La cizalla voladora servoeléctrica con retroalimentación de encoder de alta resolución suele alcanzar ±0,5-0,8 mm a 25-40 m/min, superando a las configuraciones hidráulicas convencionales en cuanto a repetibilidad y consumo energético.

4) ¿El laminado puede procesar acero AHSS y acero inoxidable sin agrietar los bordes?

- Sí, con un mayor número de pasadas, una progresión optimizada de la curvatura, radios más grandes (≥1,5-2,0×t), materiales de laminado adecuados (carburo/nitrurado), gestión del lubricante y menor deformación por pasada para controlar la recuperación elástica y las microfisuras.

5) ¿Qué datos deben recopilarse para la trazabilidad de la Industria 4.0?

- Certificados de bobinas (rendimiento, grosor), configuración de paso (espacios, posiciones de guía), velocidad/tensión de la línea, recuentos del codificador, métricas de control de calidad (altura y anchura de las nervaduras/dobladillos), vida útil de las herramientas (cortes por cuchilla), códigos de tiempo de inactividad y registros de mantenimiento.

Tendencias del sector para 2025 en máquinas perfiladoras de chapa metálica

- Electrificación y reducción del consumo energético: las punzonadoras y cizallas servoaccionadas con accionamientos regenerativos reducen la intensidad energética entre un 10 % y un 20 % en comparación con las líneas exclusivamente hidráulicas.

- Cambios digitales más rápidos: los casetes de cambio rápido y los ajustes preestablecidos basados en recetas reducen el cambio de perfil a entre 20 y 45 minutos.

- Normalización de calidad en línea: las comprobaciones de geometría basadas en la longitud del láser y la visión elevan el FPY a 98-99% en perfiles pintados.

- Sostenibilidad a gran escala: cambio hacia recubrimientos de Zn-Al-Mg, bobinas con contenido reciclado y pinturas para techos fríos; aumenta la adquisición respaldada por EPD.

- Seguridad y conformidad: los PLC de seguridad que cumplen con la norma ISO 13849-1 PL d/e y las categorías de parada documentadas son la base para los compradores de CE/UKCA.

Puntos de referencia de rendimiento (líneas de perfilado generales, 2023 frente a 2025)

| KPI | 2023 Típico | 2025 Los mejores de su clase | Factores clave | Fuente |

|---|---|---|---|---|

| Tiempo de cambio (perfil) | 90-180 min | 20-45 min | Casetes de cambio rápido, recetas digitales | The Fabricator; especificaciones OEMhttps://www.thefabricator.com |

| Tolerancia de longitud a 30 m/min | ±1,2–1,8 mm | ±0,5-0,8 mm | Cizalla servoaccionada, encoders de alta resolución | Fichas técnicas OEM |

| Rendimiento de primera pasada (pintado) | 95-97% | 98-99% | SPC láser/visión en línea (ISO 22514) | ISO https://www.iso.org |

| Consumo de energía (kWh/tonelada) | 120-150 | 95-120 | Actuadores servo, accionamientos regenerativos | Asociación Mundial del Acero https://worldsteel.org |

| Tiempos de inactividad imprevistos | 8-12% | 3-5% | Sensores PdM, análisis de aceite, vibración | McKinsey PdM https://www.mckinsey.com |

Últimos casos de investigación

Caso práctico 1: Receta digital + Actualización de la cizalla servo en perfiles de materiales mixtos (2025)

Antecedentes: Un fabricante de electrodomésticos moldeaba perfiles galvanizados y de acero inoxidable 304 en una línea heredada con cambios frecuentes y picos de desechos.

Solución: Se instalaron casetes de cambio rápido, cizalla voladora servoeléctrica, medidor de longitud láser y recetas vinculadas al MES que aplican automáticamente las separaciones entre rodillos y las guías según el certificado de la bobina.

Resultados: El tiempo de cambio se redujo de 120 a 38 minutos; la tolerancia de longitud mejoró de ±1,6 mm a ±0,7 mm; el FPY aumentó de 96,21 TP3T a 99,01 TP3T; la energía/tonelada se redujo en 131 TP3T.

Caso práctico 2: Adopción de Zn-Al-Mg con protocolo de conservación de superficies (2024)

Antecedentes: El fabricante de productos para la construcción cambió a Zn-Al-Mg para proyectos costeros, pero observó desgastes en el recubrimiento.

Solución: Rodillos críticos nitrurados/pulidos, limpiadores de fieltro y soportes UHMW-PE añadidos, procedimientos operativos estándar reforzados para la limpieza de los rodillos y película protectora en la salida.

Resultados: La tasa de defectos en el recubrimiento se redujo de 1,31 TP3T a 0,51 TP3T; las reclamaciones de garantía disminuyeron en 521 TP3T; el rendimiento aumentó en 111 TP3T sin pérdida de calidad.

Opiniones de expertos

- Dr. Alan Taub, profesor de Ciencia e Ingeniería de Materiales, Universidad de Míchigan.

Punto de vista: “Los aceros con mayor resistencia y recubrimiento de Zn-Al-Mg funcionan de manera fiable cuando se superan los límites de deformación por estación y se controlan las superficies de los rodillos. El daño superficial, y no los límites del metal base, es el principal factor que reduce el rendimiento”. Fuente: https://mie.engin.umich.edu - Michael Kolisnyk, vicepresidente de Ingeniería, Roll-Kraft

Punto de vista: “Documentar las diferencias entre rollos y las posiciones de las guías mediante calibres/recubrimientos y validar las dos primeras pasadas puede eliminar la mayoría de los problemas de torsión y curvatura posteriores”. Fuente: https://www.roll-kraft.com - Daniela Rossi, responsable de seguridad funcional, TÜV SÜD

Punto de vista: “La norma ISO 13849-1 PL d/e con categorías de parada verificadas y validación de enclavamiento debería ser estándar en las nuevas líneas y en las modernizaciones, ya que es fundamental para la seguridad del mantenimiento en el mundo real y para la certificación CE/UKCA”. Fuente: https://www.tuvsud.com

Herramientas y recursos prácticos

- COPRA RF (datos M) – Simulación de perfilado y diseño de pasadas: https://www.datam.de

- Centro de recursos Roll-Kraft: tablas de configuración, guías de resolución de problemas: https://www.roll-kraft.com/roll-forming-resource-center

- The Fabricator: mejores prácticas y casos prácticos: https://www.thefabricator.com

- Normas ISO: ISO 13849-1 (seguridad funcional), ISO 22514 (SPC): https://www.iso.org

- Asociación Mundial del Acero – Referencias sobre materiales y energía: https://worldsteel.org

- Keyence / Cognex: sistemas de inspección por visión y longitud láser: https://www.keyence.com | https://www.cognex.com

Ejemplos de integración de palabras clave objetivo:

- La mejora de las máquinas perfiladoras de chapa metálica con cizallas servo volantes y visión en línea mejora la precisión y reduce los desechos.

- El mantenimiento preventivo de las máquinas perfiladoras de chapa metálica (guías de entrada, herramientas de laminación y cuchillas de corte) estabiliza el FPY y protege los recubrimientos.

- La conectividad de la Industria 4.0 permite a las máquinas perfiladoras de chapa metálica registrar recetas, métricas de control de calidad y datos de bobinas para una trazabilidad de extremo a extremo.

Citas y lecturas complementarias:

- The Fabricator: Fundamentos y modernización del laminado https://www.thefabricator.com

- Asociación Mundial del Acero: Referencias sobre energía y acero recubierto https://worldsteel.org

- ISO: Marcos de seguridad funcional y SPC https://www.iso.org

- McKinsey: Mantenimiento predictivo y fabricación digital https://www.mckinsey.com

Última actualización: 2025-10-24

Registro de cambios: Se han añadido 5 preguntas frecuentes adicionales; tendencias para 2025 con tabla comparativa; dos casos prácticos recientes; opiniones de expertos; herramientas/recursos seleccionados; ejemplos de palabras clave integradas y citas autorizadas adaptadas a las máquinas perfiladoras de chapa metálica.

Próxima fecha de revisión y desencadenantes: 2026-05-20 o antes si los principales fabricantes de equipos originales lanzan nuevos ecosistemas de casetes de cambio rápido, se publican actualizaciones de las normas ISO 13849/22514 o la adopción generalizada de recubrimientos de Zn-Al-Mg/techos fríos cambia los diseños estándar aprobados.