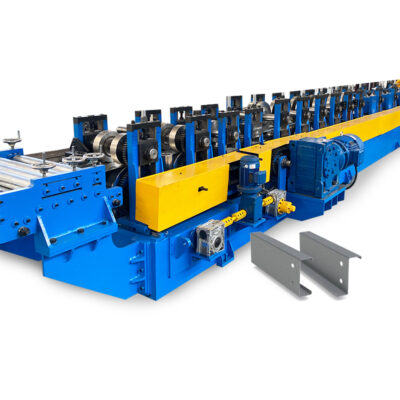

Máquinas perfiladoras de canal C se utilizan en una variedad de industrias para producir canales en forma de C consistentes y de alta calidad. Estas máquinas son esenciales para las empresas que requieren un alto volumen de canales C, como las industrias de la construcción, automotriz y de electrodomésticos. Sin embargo, para aprovechar al máximo su máquina perfiladora de canal C, es importante maximizar su eficiencia.

La eficiencia es esencial para cualquier negocio que quiera seguir siendo competitivo en el mercado actual. Maximizar la eficiencia de su máquina perfiladora de canal C puede ayudarlo a ahorrar tiempo, reducir el desperdicio y aumentar la producción, todo lo cual puede ayudarlo a mejorar sus resultados. Al optimizar el rendimiento de su máquina perfiladora de canal en C, puede producir más piezas en menos tiempo, reducir el desperdicio de material y mejorar la calidad general de sus productos.

En esta publicación, analizaremos algunas estrategias clave para maximizar la eficiencia de su máquina perfiladora de canales en C. Cubriremos temas como el mantenimiento adecuado, la selección de materiales, el diseño de rodillos, la precisión de alimentación, el control de velocidad, el control de calidad, la automatización y la capacitación y educación. Al implementar estas estrategias, puede ayudar a garantizar que su máquina perfiladora de canales en C opere a su máximo potencial, permitiéndole producir canales en C consistentes y de alta calidad de la manera más eficiente posible.

Mantenimiento adecuado para la máquina formadora de rollos de canal C

El mantenimiento adecuado es fundamental para garantizar el rendimiento óptimo de su máquina perfiladora de canales en C. El mantenimiento regular ayuda a prevenir averías, reduce el tiempo de inactividad y aumenta la vida útil de su máquina. Aquí hay algunas prácticas de mantenimiento importantes a seguir:

- Limpieza regular: La limpieza regular es esencial para mantener su máquina perfiladora de canal C en buenas condiciones. La suciedad, los escombros y otros contaminantes pueden provocar el desgaste de los componentes de la máquina, lo que reduce su eficiencia general. Limpie la máquina con regularidad, incluidos los rodillos, las guías y otros componentes.

- Inspección de componentes: Inspeccione los componentes de la máquina con regularidad, en busca de cualquier signo de desgaste, daño o desalineación. Esto incluye los rodillos, guías, cojinetes y otras partes móviles. La identificación y reparación temprana de problemas puede ayudar a prevenir problemas más importantes en el futuro.

- Lubricación: la lubricación adecuada de los componentes de la máquina es fundamental para garantizar un funcionamiento suave y evitar un desgaste excesivo. Siga el programa de lubricación recomendado por el fabricante y use el tipo correcto de lubricante para cada componente.

- Reemplazo de piezas desgastadas o dañadas: Reemplace las piezas desgastadas o dañadas lo antes posible. Las piezas desgastadas o dañadas pueden hacer que la máquina funcione de manera ineficiente, lo que resulta en productos de menor calidad y mayor tiempo de inactividad.

- Calibración: Calibre la máquina periódicamente para asegurarse de que funciona dentro de las tolerancias especificadas. Esto incluye verificar la alineación de la máquina y hacer los ajustes necesarios.

Al seguir estas prácticas de mantenimiento, puede ayudar a garantizar que su máquina perfiladora de canales en C funcione a su máximo potencial. El mantenimiento regular puede ayudar a prevenir averías, reducir el tiempo de inactividad y aumentar la vida útil de su máquina, lo que da como resultado productos de mayor calidad y mayor eficiencia.

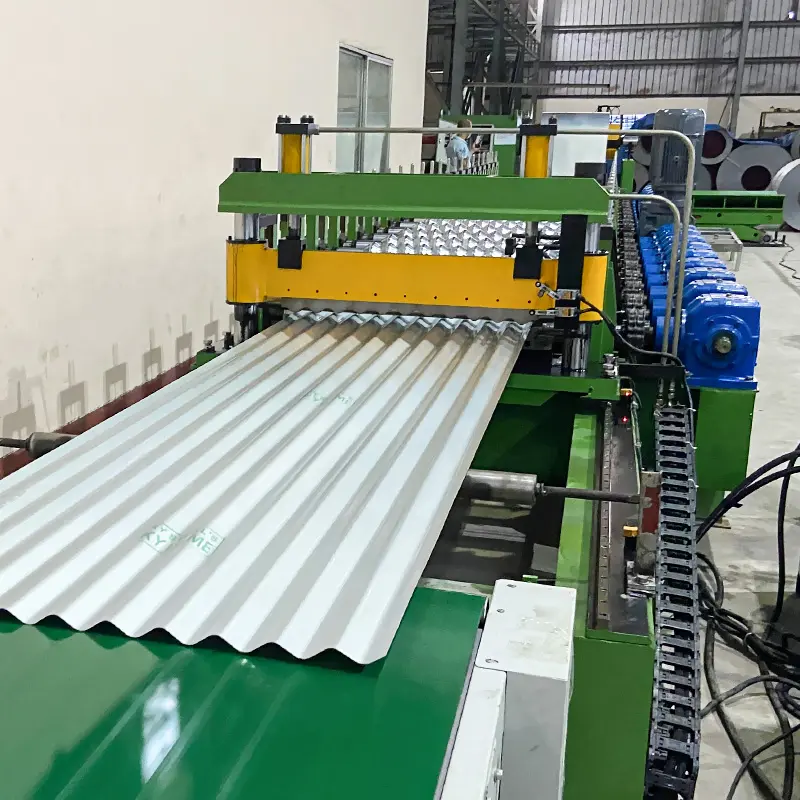

Diseño de rollo de la máquina formadora de rollos de canal C

El diseño de los rodillos es un factor crítico para determinar la eficiencia de su máquina perfiladora de canales en C. La forma y la configuración de los rodillos afectan la calidad del producto terminado, la tasa de uso del material y la eficiencia general de la máquina. Estas son algunas consideraciones clave para el diseño de rollos:

- Configuración de rollo: La configuración de rollo determina la forma y el perfil del canal C que se está produciendo. La elección de la configuración de rodillos correcta puede afectar significativamente la eficiencia de su máquina. Por ejemplo, el uso de rollos con demasiados pasos de formación puede ralentizar la máquina y aumentar el material de desecho.

- Selección del material: El tipo y calibre del material que se utilice determinará el tamaño y la forma de los rollos necesarios para lograr el perfil deseado. Los rodillos deben diseñarse para minimizar la cantidad de material utilizado manteniendo las tolerancias y la calidad requeridas.

- Alineación: la alineación adecuada de los rollos es fundamental para garantizar un funcionamiento eficiente de la máquina. Los rodillos desalineados pueden hacer que el material pase de manera desigual a través de la máquina, lo que genera una mala calidad y desperdicio de material.

- Lubricación del material: La lubricación de los rodillos es esencial para evitar que el material se pegue o se adhiera a los rodillos. Una lubricación adecuada puede ayudar a reducir el desgaste de los rodillos y minimizar el material de desecho.

- Material de los rollos: Elegir el material adecuado para los rollos es fundamental para su durabilidad y rendimiento. Los rollos deben estar hechos de materiales de alta calidad que puedan soportar las presiones y tensiones del proceso de formación de rollos.

Al seleccionar la configuración correcta de los rodillos, garantizar la alineación adecuada y utilizar materiales de alta calidad, puede maximizar la eficiencia de su máquina perfiladora de canales en C. Al minimizar el material de desecho y producir canales de alta calidad en menos tiempo, puede aumentar la producción de su máquina y reducir los costos. El diseño adecuado de los rodillos es crucial para garantizar que su máquina funcione a su máximo potencial, lo que conduce a una mayor eficiencia y productos de mayor calidad.

La precisión de alimentación mejora la eficiencia de la máquina formadora de rollos de canal C

Mantener una alimentación de material precisa y consistente es esencial para maximizar la eficiencia de su máquina perfiladora de canal en C. Una alimentación de material imprecisa puede generar una calidad de producto inconsistente, un aumento de material de desecho y una producción reducida de la máquina. Estas son algunas consideraciones clave para mantener una alimentación precisa del material:

- Ajuste adecuado del mecanismo de alimentación: el mecanismo de alimentación debe ajustarse correctamente para garantizar una alimentación de material consistente y precisa. Los rodillos de alimentación de la máquina deben configurarse con la tensión correcta y la distancia entre ellos debe ajustarse para que coincida con el grosor del material que se está alimentando.

- Supervisión del grosor del material: la supervisión del grosor del material que se alimenta es crucial para mantener una alimentación precisa y constante. Utilice un calibre de espesor para comprobar periódicamente el espesor del material y ajuste el mecanismo de alimentación según sea necesario.

- Rectitud del material: el material debe estar recto y sin torceduras ni dobleces antes de introducirlo en la máquina. El material doblado o retorcido puede causar una alimentación desigual y dar como resultado productos de mala calidad y un aumento de material de desecho.

- Calidad del material: La calidad del material que se alimenta a la máquina puede afectar la eficiencia del proceso de perfilado. Es menos probable que el material de alta calidad se atasque o cause otros problemas, lo que genera una alimentación más suave y una mayor producción de la máquina.

- Tasa de alimentación consistente: Mantener una tasa de alimentación consistente tasa de alimentación es esencial para producir productos consistentes y de alta calidad. Utilice los controles de la máquina para mantener una velocidad de alimentación uniforme y ajuste el mecanismo de alimentación según sea necesario para garantizar un rendimiento óptimo.

Al mantener una alimentación de material precisa y uniforme, puede mejorar la eficiencia de su máquina perfiladora de canal C. Esto incluye el ajuste adecuado del mecanismo de alimentación, el control del grosor del material, la garantía de la rectitud del material, el uso de material de alta calidad y el mantenimiento de una velocidad de alimentación constante. Al minimizar el material de desecho y producir canales de alta calidad en menos tiempo, puede aumentar la producción de su máquina y reducir los costos.

En conclusión, maximizar la eficiencia de su máquina perfiladora de canal en C requiere prestar atención a varios factores críticos. El mantenimiento adecuado, la selección de materiales, el diseño de los rodillos, la precisión de alimentación, el control de velocidad, el control de calidad, la automatización y la capacitación y educación son esenciales para garantizar que su máquina funcione a su máximo potencial. Al seguir estas estrategias, puede reducir el desperdicio, aumentar la producción y producir canales C consistentes y de alta calidad de la manera más eficiente posible. En última instancia, maximizar la eficiencia de su máquina perfiladora de canal en C puede ayudar a que su empresa siga siendo competitiva en el mercado actual y mejore sus resultados.