¿Quiere comprar una perfiladora de acero? Si usted está en la industria manufacturera o desea crear productos de acero personalizados, tendrá que entender cómo funcionan estas máquinas. En este artículo, vamos a echar un vistazo a los conceptos básicos de cómo funciona una máquina de perfilado de acero y explicar lo que hace que sea una parte tan importante de la fabricación.

¿Qué es una perfiladora de acero?

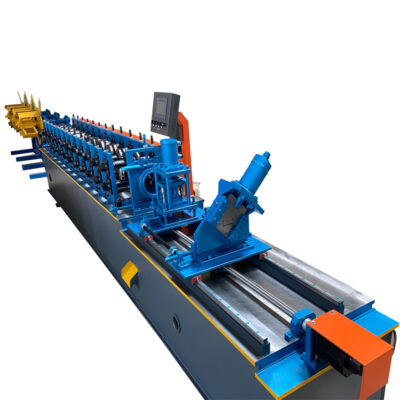

los máquina formadora de rollos de aceroEl laminador, también conocido como tren de laminación, es una de las máquinas más importantes de la cadena de producción de acero. Se utiliza para crear diversas formas a partir de chapas metálicas. La máquina utiliza una serie de matrices giratorias para estampar la forma deseada, y se utiliza a menudo en las industrias del automóvil, aeroespacial y de electrodomésticos. Las configuraciones de las matrices pueden ser muy variadas y abarcar desde diseños sencillos, como círculos o rectángulos, hasta formas más complejas, como radios o placas.

¿Cómo funciona una perfiladora de acero?

Una perfiladora de acero se compone de una serie de piezas móviles que trabajan juntas para formar una chapa de acero. El primer paso del proceso consiste en colocar una pieza de acero entre dos conjuntos de rodillos. Los rodillos empiezan entonces a tirar del metal hacia ellos, y continúan haciéndolo hasta que el metal está completamente enrollado en una fina chapa.

La perfiladora de acero es un tipo de máquina de fabricación de proceso continuo que utiliza una pieza redonda o cilíndrica de acero para formar diversas piezas, como capós de automóviles, bloques de motor y carcasas de transmisión. La perfiladora de acero consta de una serie de matrices giratorias que sujetan la pieza redonda o cilíndrica de acero. Las aberturas de las matrices se calientan a unos 2.000 grados Fahrenheit, lo que hace que el metal se contraiga y forme una pieza muy fuerte y duradera.

-

Máquina formadora de rollos de acero de calibre ligero

Máquina formadora de rollos de acero de calibre ligero -

Máquina formadora de rollos en ángulo L

Máquina formadora de rollos en ángulo L -

Máquina formadora de rollos de acero de quilla

Máquina formadora de rollos de acero de quilla -

Línea de producción de rieles guía huecos

Línea de producción de rieles guía huecos -

Máquina formadora de rollos en ángulo L

Máquina formadora de rollos en ángulo L -

Máquina formadora de rollos de acero con canal C para rieles de pernos de quilla de calibre ligero Maquinaria para pernos C de metal para paneles de yeso

Máquina formadora de rollos de acero con canal C para rieles de pernos de quilla de calibre ligero Maquinaria para pernos C de metal para paneles de yeso

Ventajas de una perfiladora de acero

Un acero perfilado es un equipo industrial especializado que se utiliza para crear productos metálicos enrollando chapas de acero en las formas deseadas. Las ventajas de utilizar una perfiladora de acero son: tiempos de producción más rápidos, menores costes de mano de obra y una calidad de producto más uniforme.

Con una máquina perfiladora de acero, el proceso de laminado de láminas de metal en las formas deseadas se puede hacer mucho más rápido que si la misma forma se creara manualmente. Esto se debe a una máquina de perfilado de acero puede trabajar a velocidades de hasta 600 pies por minuto, que es significativamente más rápido que la mayoría de los operadores humanos. Además, con una máquina de perfilado de acero en su lugar, el costo de mano de obra para la creación del mismo producto se puede reducir drásticamente ya que no hay necesidad de manos humanas para ayudar en el proceso.

Otra ventaja de utilizar una perfiladora es que, a menudo, la calidad del producto es más uniforme. Esto se debe a que cuando el metal se enrolla en su forma deseada a mano, a menudo hay variaciones en la forma apretada o suelta del metal se enrolla lo que puede afectar a su calidad general. En cambio, con una perfiladora de acero, cada lámina de metal se enrolla de forma uniforme hasta conseguir la forma deseada, lo que elimina estas variaciones y garantiza que el producto final tenga unas especificaciones de alta calidad.

Detalles del proceso y los componentes utilizados en la fabricación de una perfiladora de acero

Una perfiladora se utiliza para producir rollos de metal de diversas formas y tamaños. La máquina utiliza dos rodillos para formar el metal, que se mueve alrededor de la máquina a una velocidad constante. Los rodillos deforman el metal, que se corta en las formas deseadas.

El tipo más común de perfiladora de acero utiliza dos rodillos cilíndricos montados sobre un eje. Los cilindros se mueven juntos por la máquina y pueden moverse en distintas direcciones para crear formas diferentes. Las bobinas de metal se forman cuando los cilindros se mueven uno junto al otro a gran velocidad.

Otros tipos de perfiladoras de acero utilizan tres o más rodillos cilíndricos. Estas máquinas se utilizan a menudo para producir rollos más grandes, ya que pueden manejar más peso por pulgada. Estas máquinas también tienen mecanismos más complicados, por lo que suelen ser más caras que las máquinas de dos cilindros.

Conclusión

En este artículo, hemos aprendido cómo funciona una perfiladora de acero y los diferentes tipos de materiales que puede formar. También vimos algunos ejemplos de cómo la máquina se puede utilizar para crear productos tales como piezas de automóviles, implantes médicos, e incluso alas de avión. En general, ha sido un artículo informativo que nos ha permitido conocer el funcionamiento de una perfiladora de acero y nos ha mostrado qué tipos de productos puede fabricar.

Preguntas más frecuentes

¿Qué es el perfilado?

El perfilado es un proceso continuo que convierte la lámina de metal en una forma diseñada utilizando conjuntos consecutivos de rodillos acoplados, cada uno de los cuales realiza solo cambios incrementales en la forma. La suma de estos pequeños cambios de forma es un perfil complejo.

Preguntas más frecuentes (FAQ)

1) What materials and gauges can a Steel Roll Forming Machine handle?

- Common ranges: mild steel 0.4–3.0 mm, galvanized/galvalume steel 0.4–2.0 mm, stainless 0.4–1.5 mm, and AHSS up to ~1.2 mm depending on line power and pass design. Always match tooling steel and surface finish to the material grade and coating.

2) How does a roll forming line control dimensions and straightness?

- Closed-loop servo drives with encoder feedback, stand-by-stand alignment, entry/exit straighteners, and inline laser gauges control width, flange height, camber, bow, and twist. Recipe-based setups store roll gaps and guide positions.

3) What’s the difference between roll forming and press braking for long profiles?

- Roll forming is continuous and high-speed with excellent repeatability on long lengths; press braking is flexible for short runs, thick plates, or complex discrete bends but is slower and more labor-intensive for long linear profiles.

4) What are typical production speeds and tolerances in 2025?

- Speed: 30–120 m/min depending on profile complexity and punching density. Cut length tolerance: ±0.5–1.0 mm over 10 m with flying shear and laser length control. Profile feature tolerance (e.g., flange): ±0.3–0.6 mm with closed-loop positioning.

5) What maintenance extends machine and tooling life?

- Daily cleaning of rollers and guides, verify lubrication; weekly shear blade inspection and roll gap checks; quarterly stand alignment, bearing checks, and laser gauge calibration. Track coil lot vs. defect trends via SPC.

Tendencias del sector en 2025

- Digital thread and traceability: MES-integrated recipes, QR/Datamatrix part IDs, and automated SPC dashboards are mainstream.

- Energy-efficient drives: IE5 motors, regenerative VFDs, and hydraulic-on-demand reduce kWh/ton 20–35%.

- Higher-strength steels: Increased use of AHSS/HSLA for lighter structures; requires optimized pass design and controlled lubrication to prevent edge cracking.

- Inline metrology: Multi-laser geometry checks (length, width, camber, twist) with automatic reject gates.

- BIM/CAD-to-machine: Direct import of profiles and hole maps from CAD for zero-touch changeovers and reduced setup scrap.

- Safety by design: Interlocked guards, light curtains, and safe torque off (STO) now standard on new lines.

Key performance benchmarks for Steel Roll Forming Machines (2025)

| Métrica | 2022 Típico | 2025 El mejor de su clase | Practical note |

|---|---|---|---|

| Velocidad de línea (m/min) | 25–80 | 60-120 | Depends on profile complexity and punching |

| Tiempo de cambio (min) | 45-90 | 10-25 | Tool cassettes + servo stand positioning |

| Cut length tolerance (mm/10 m) | ±2.0 | ±0.5-1.0 | Flying shear + laser verification |

| Dimensional (flange/web, mm) | ±0.8–1.2 | ±0.3–0.6 | Closed-loop gap control |

| Desguace de configuración (%) | 3-5 | 1-2 | Digital recipes + SPC |

| Consumo de energía (kWh/tonelada) | 120-160 | 75-100 | Motores IE5 + accionamientos regenerativos |

| Defect rate (PPM) | 2,000–5,000 | <800 | Inline cameras/lasers |

Referencias autorizadas:

- AISI/CFSEI cold-formed design and roll forming notes: https://www.cfsei.org

- ASTM A653/A792 coated steels; A568 sheet tolerances: https://www.astm.org

- ISO 50001 energy management systems: https://www.iso.org/standard/69426.html

- The Fabricator (artículos técnicos sobre perfilado): https://www.thefabricator.com

- WorldAutoSteel (AHSS resources): https://www.worldautosteel.org

Últimos casos de investigación

Case Study 1: Closed-Loop Length Control Cuts Scrap on Automotive Rails (2025)

Background: An automotive Tier-1 supplier producing HSLA C-channel rails faced ±3 mm length drift at 70 m/min, causing assembly misfits.

Solution: Added dual-encoder flying shear control, inline laser length gauge, and temperature-compensated recipes linked to coil ID.

Results: Cut length variation reduced to ±0.8 mm over 8 m; setup scrap dropped from 4.1% to 1.6%; OEE improved by 9% over 6 months.

Case Study 2: AHSS Roll Forming Without Edge Cracking for Warehouse Racking (2024)

Background: Racking OEM transitioned from 280 MPa to 550 MPa steel to reduce weight but encountered flange micro-cracks.

Solution: Re-optimized pass progression, increased roll diameter on critical passes, introduced micro-lubrication and edge conditioning, and polished rolls to Ra ≤0.2 µm.

Results: Eliminated edge cracking at 1.0 mm thickness; maintained 65 m/min; tensile-tested samples met design loads with 7% mass reduction.

Opiniones de expertos

- Dr. Daniel Schaeffler, President, Engineering Quality Solutions and AHSS expert

Viewpoint: “When forming AHSS on roll lines, pass progression and lubrication strategy are as critical as grade selection. Small changes in roll radius and entry edge quality can prevent most cracking issues.” - Katey Odgen, Directora de Ingeniería de Fabricación, MetalForming Inc.

Viewpoint: “Best-in-class Steel Roll Forming Machines now ship with native OPC UA and recipe governance. That digital layer is what unlocks fast, repeatable changeovers and audit-ready traceability.” - Prof. Katsuhiro Nakajima, Instituto de Ciencias Industriales, Universidad de Tokio

Viewpoint: “Inline, non-contact metrology has matured. Length, camber, and twist monitoring with automatic feedback is essential to hit sub-millimeter tolerances at speed without over-tightening roll gaps.”

Herramientas prácticas/Recursos

- CFSEI/AISI specifications and design guides: https://www.cfsei.org

- ASTM standards for sheet, coatings, and tolerances (A568, A653, A792, A924): https://www.astm.org

- Keyence and Cognex inline measurement/vision systems: https://www.keyence.com y https://www.cognex.com

- The Fabricator—roll forming troubleshooting hub: https://www.thefabricator.com

- AutoForm and COPRA RF for roll tooling design/simulation: https://www.autoform.com y https://www.data-m.de

- NIST Manufacturing Extension Partnership energy resources: https://www.nist.gov/mep

- ISO 13849 functional safety for machinery (overview): https://www.iso.org

Última actualización: 2025-10-20

Registro de cambios: Added 5 FAQs focused on Steel Roll Forming Machine capabilities, tolerances, and maintenance; inserted 2025 trend analysis with benchmark table and authoritative references; provided two recent case studies (2024/2025); compiled expert viewpoints; curated practical tools/resources

Próxima fecha de revisión y desencadenantes: 2026-04-15 or earlier if ASTM/AISI standards change, AHSS adoption exceeds 30% of orders, or major vendors release sub-15-minute automatic cassette changeover systems