Introducción

El sector de la construcción evoluciona constantemente y busca soluciones innovadoras para mejorar la eficiencia y la productividad. Entre los muchos avances, el máquina perfiladora de correas destaca como una valiosa herramienta para fabricar correas de alta calidad. Este artículo explora las características, ventajas, principios de funcionamiento, aplicaciones y mantenimiento de las máquinas de perfilado de correas.

¿Qué es una perfiladora de correas?

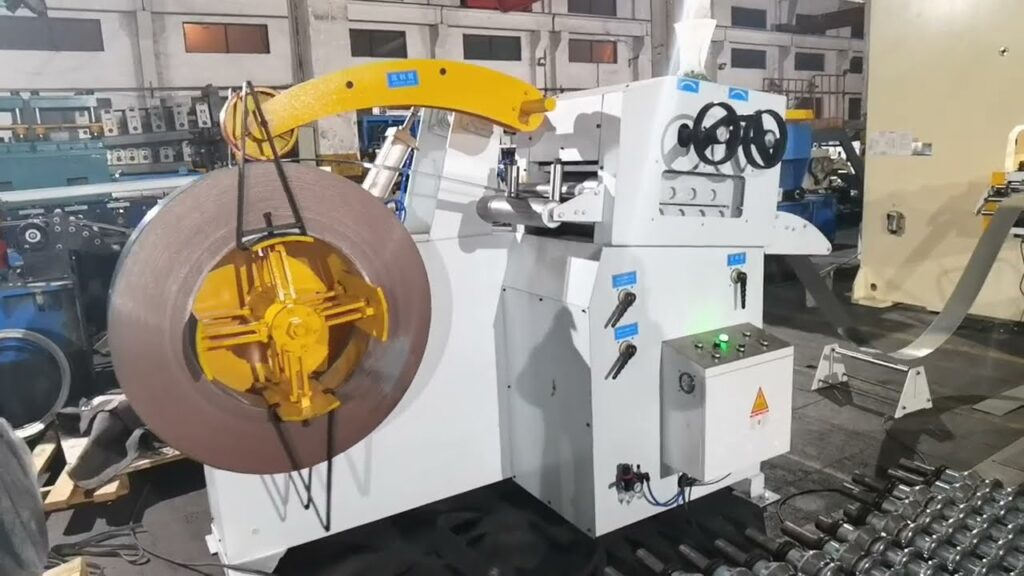

Una perfiladora de correas es un equipo especializado diseñado para producir correas de forma, tamaño y calidad uniformes. Las correas son componentes estructurales utilizados en sistemas de tejados y muros para proporcionar soporte y estabilidad. Estas máquinas automatizan el proceso de perfilado, que consiste en introducir bobinas de metal en la máquina, hacerlas pasar por una serie de rodillos y darles la forma deseada.

Ventajas de utilizar una perfiladora de correas

Utilizar una perfiladora de correas ofrece varias ventajas para la construcción y la fabricación. En primer lugar, mejora significativamente la eficiencia automatizando el proceso de producción, reduciendo el trabajo manual y aumentando la producción. El funcionamiento a alta velocidad de la máquina permite ciclos de producción rápidos y una finalización más rápida del proyecto.

En segundo lugar, las perfiladoras de correas garantizan una calidad constante. La precisión y exactitud de los rodillos de la máquina garantizan que cada correa producida cumpla las especificaciones requeridas. Esto elimina las variaciones de tamaño, forma y resistencia, garantizando resultados fiables y predecibles.

Otra ventaja es la flexibilidad y las opciones de personalización que ofrecen las perfiladoras de correas. Pueden adaptarse a distintos grosores y anchuras de material, lo que permite producir correas de distintos tamaños y perfiles. Además, los fabricantes pueden incorporar características de diseño específicas para satisfacer los requisitos exclusivos de sus clientes.

Tipos de máquinas perfiladoras de correas

Las perfiladoras de correas se presentan en distintos tipos para adaptarse a perfiles de correas específicos. Algunas de las variantes más comunes son:

Máquina perfiladora de correas en C simple

La perfiladora de correas en forma de C simple está diseñada para producir correas en forma de C, que tienen una sola curva parecida a la letra "C". Estas correas se utilizan habitualmente en sistemas de cubiertas y muros para proyectos de construcción ligera.

Máquina perfiladora de correas doble C

La perfiladora de correas doble C es similar a la perfiladora de correas simple C, pero produce correas en forma de doble C. Las correas de doble C ofrecen una mayor capacidad de carga y suelen utilizarse en edificios industriales y comerciales de mayor tamaño.

Máquina perfiladora de correas Z

Las perfiladoras de correas Z se utilizan para fabricar correas en forma de Z. Las correas Z tienen una forma única con dos alas unidas por un alma en el centro. Se utilizan mucho en sistemas de cubiertas por su resistencia y estabilidad.

Máquina perfiladora de correas Sigma

La perfiladora de correas sigma está diseñada específicamente para producir correas de forma sigma. Las correas sigma se caracterizan por su forma "Σ" y se suelen utilizar en aplicaciones estructurales en las que se requiere una mayor capacidad de carga.

Otras variaciones

Aparte de los tipos mencionados, existen otras variantes de perfiladoras de correas disponibles en el mercado, cada una de ellas adaptada a requisitos de perfil específicos. Estas variantes incluyen las perfiladoras de correas personalizadas que pueden producir formas y tamaños únicos según las necesidades del cliente.

¿Cómo funciona una perfiladora de correas?

Las perfiladoras de correas funcionan mediante un proceso continuo. La máquina comienza desenrollando la bobina de metal, que se introduce en la sección de entrada de la máquina. La banda metálica pasa por una serie de rodillos, cada uno de ellos diseñado para darle gradualmente la forma deseada.

Los rodillos ejercen una presión y una fuerza de flexión precisas sobre la banda metálica, dándole gradualmente la forma deseada. A continuación, el sistema de corte de la máquina recorta la correa a la longitud deseada. Por último, las correas acabadas se apilan o transportan para su posterior procesamiento o embalaje.

Características a tener en cuenta al elegir una perfiladora de correas

Al seleccionar una perfiladora de correas, es esencial tener en cuenta varias características para asegurarse de que cumple sus requisitos específicos. He aquí algunos factores clave que debe evaluar:

Espesor y anchura del material

La máquina debe ser capaz de manipular el grosor y la anchura de material deseados. Diferentes proyectos pueden requerir diferentes especificaciones de material, por lo que es crucial elegir una máquina que pueda adaptarse a esas variaciones.

Velocidad y capacidad de producción

La velocidad y la capacidad de producción de la máquina determinan el rendimiento que puede ofrecer. Tenga en cuenta el volumen de producción necesario y elija una máquina que pueda cumplir o superar esas expectativas.

Flexibilidad y personalización

La flexibilidad es importante a la hora de abordar los distintos requisitos de un proyecto. Busque una máquina que permita un fácil ajuste y personalización para producir diferentes perfiles y tamaños de correas.

Sistema de control y automatización

Una perfiladora de correas moderna debe tener un sistema de control avanzado para un funcionamiento sin problemas. Las funciones de automatización, como los controles informatizados y los ajustes programables, mejoran la productividad y reducen los errores manuales.

Calidad y durabilidad

Invertir en una máquina fiable y duradera es esencial para el éxito a largo plazo. Tenga en cuenta la calidad de construcción, los materiales utilizados y la reputación del fabricante para asegurarse de que la máquina resistirá las exigencias de sus operaciones.

Aplicaciones de las perfiladoras de correas

Las perfiladoras de correas se utilizan ampliamente en diversas industrias y aplicaciones. Algunas aplicaciones notables incluyen:

Industria de la construcción

Las perfiladoras de correas se utilizan ampliamente en la industria de la construcción para fabricar correas para edificios residenciales, comerciales e industriales. Estas máquinas contribuyen a unos procesos de construcción eficientes y rentables.

Sistemas de cubiertas y revestimientos

Las correas desempeñan un papel crucial en los sistemas de cubiertas y revestimientos, ya que proporcionan estabilidad y soporte estructural. Las perfiladoras de correas permiten fabricar correas que cumplen requisitos de diseño específicos para distintos tipos de cubiertas y revestimientos.

Almacenes y naves industriales

Los almacenes y los edificios industriales suelen necesitar grandes cantidades de correas para soportar sus estructuras. Las correas producidas por las perfiladoras de correas son ideales para estas aplicaciones debido a su gran resistencia y capacidad de carga.

Proyectos de infraestructuras

Los proyectos de infraestructuras como puentes, pasos elevados y estaciones de ferrocarril requieren componentes estructurales robustos y fiables. Las perfiladoras de correas pueden producir correas que cumplan las estrictas normas de calidad y las especificaciones necesarias para este tipo de proyectos.

Construcción de invernaderos

Los invernaderos requieren correas especializadas para soportar la estructura y mantener las cubiertas en su sitio. Las máquinas de perfilado de correas pueden fabricar correas con los perfiles y dimensiones necesarios para la construcción de invernaderos, garantizando un rendimiento y una durabilidad óptimos.

Mantenimiento y cuidado de las perfiladoras de correas

Para mantener la longevidad y el rendimiento de una perfiladora de correas, es esencial realizar un mantenimiento periódico. Estos son algunos consejos de mantenimiento a tener en cuenta:

- Lubricación: Lubrique regularmente las piezas móviles de la máquina para reducir la fricción y evitar el desgaste. Siga las directrices del fabricante en cuanto al tipo de lubricante y la frecuencia de aplicación.

- Limpieza: Mantenga la máquina limpia de polvo, residuos y virutas metálicas. Elimine periódicamente cualquier acumulación de material para evitar daños en la máquina y mantener un rendimiento óptimo.

- Inspección: Realice inspecciones rutinarias para identificar cualquier signo de desgaste, daño o desalineación. Solucione rápidamente cualquier problema para evitar daños mayores y garantizar el buen funcionamiento de la máquina.

- Calibración: Compruebe y calibre periódicamente la máquina para mantener la precisión en la producción de correas. Verifique los ajustes y las medidas de la máquina para asegurarse de que se encuentra dentro de las tolerancias deseadas.

- Formación y habilidades del operario: Proporcione una formación adecuada a los operarios de la máquina para garantizar que comprenden su funcionamiento, los requisitos de mantenimiento y los protocolos de seguridad. Los operarios cualificados pueden contribuir a un rendimiento eficaz y seguro de la máquina.

Consejos para maximizar la eficacia y la productividad

Para maximizar la eficacia y la productividad al utilizar una perfiladora de correas, tenga en cuenta los siguientes consejos:

- Optimizar el uso de materiales: Planifique el proceso de producción para minimizar el desperdicio de material. Optimice los patrones de corte y conformado para maximizar el aprovechamiento de las bobinas de metal.

- Producción por lotes: Siempre que sea posible, agrupe perfiles de correas similares para minimizar el tiempo de preparación y aumentar la productividad. Agrupar series de producción similares reduce el tiempo de inactividad y mejora la eficiencia general.

- Inspecciones periódicas: Realice inspecciones rutinarias de las correas producidas por la máquina. Compruebe si hay problemas o defectos de calidad y tome medidas correctivas rápidamente para mantener una producción de alta calidad.

- Formación de operarios: Invierta en una formación completa de los operarios de la máquina para mejorar sus habilidades y conocimientos. Los operarios bien formados pueden solucionar problemas menores, mejorar el tiempo de preparación de la máquina y minimizar los errores.

- Mejora continua: Evalúe periódicamente el rendimiento de la máquina y los procesos de producción. Identifique áreas de mejora, aplique cambios y adopte las mejores prácticas para mejorar continuamente la eficiencia y la productividad.

Elegir el fabricante adecuado

Seleccionar al fabricante adecuado es crucial a la hora de invertir en una perfiladora de correas. Tenga en cuenta los siguientes factores:

- Experiencia y reputación: Elija un fabricante con un historial probado y amplia experiencia en la producción de máquinas de perfilado. Busque opiniones y testimonios de clientes para calibrar su reputación.

- Opciones de personalización: Asegúrese de que el fabricante ofrece opciones de personalización para adaptar la máquina a sus requisitos específicos. Esto incluye la capacidad de producir diferentes perfiles y tamaños de correas.

- Asistencia y servicio: Evalúe el servicio posventa y la asistencia del fabricante. Compruebe si ofrecen asistencia técnica, disponibilidad de piezas de repuesto y apoyo al mantenimiento para garantizar un funcionamiento sin problemas y minimizar el tiempo de inactividad.

- Tecnología e innovación: Busque fabricantes que inviertan en investigación y desarrollo para mantenerse al día de los últimos avances tecnológicos. Las funciones innovadoras pueden mejorar la eficiencia, la precisión y el rendimiento general.

- Precio y retorno de la inversión: Considere el precio de la máquina en relación con sus características, calidad y retorno de la inversión a largo plazo. Elija una máquina que ofrezca un equilibrio entre asequibilidad y valor.

Conclusión

Las perfiladoras de correas han revolucionado los sectores de la construcción y la fabricación al agilizar la producción de correas de alta calidad. Su funcionamiento automatizado, rendimiento constante y opciones de personalización las convierten en herramientas indispensables para proyectos de construcción eficientes y rentables. Al conocer los diferentes tipos, principios de funcionamiento, aplicaciones y requisitos de mantenimiento de las perfiladoras de correas, las empresas pueden tomar decisiones informadas para mejorar su productividad y competitividad.

Preguntas frecuentes

P1: ¿Qué materiales pueden utilizarse con una perfiladora de correas?

Una perfiladora de correas puede trabajar con diversos materiales, como acero, aluminio y acero galvanizado. La elección del material depende de los requisitos específicos del proyecto y de las propiedades deseadas de las correas.

P2: ¿Puede una perfiladora de correas producir correas de diferentes tamaños?

Sí, las perfiladoras de correas pueden ajustarse para producir correas de diversos tamaños. Ofrecen flexibilidad en términos de anchura, grosor y personalización de la forma para satisfacer diferentes necesidades de construcción.

P3: ¿Es necesario lubricar una perfiladora de correas?

Sí, la lubricación periódica es crucial para mantener el buen funcionamiento de una perfiladora de correas. La lubricación de las piezas móviles reduce la fricción, evita el desgaste y prolonga la vida útil de la máquina.

P4: ¿Cuánto se tarda en preparar una perfiladora de correas para una nueva producción?

El tiempo de preparación de una perfiladora de correas depende de varios factores, como la complejidad del perfil de la correa, los conocimientos del operario y las características de automatización de la máquina. Con una formación adecuada y procesos eficientes, los tiempos de preparación pueden reducirse al mínimo.

P5: ¿Puede integrarse una perfiladora de correas en una línea de producción ya existente?

Sí, las perfiladoras de correas pueden integrarse en las líneas de producción existentes. Pueden personalizarse y configurarse para encajar perfectamente en procesos de fabricación específicos, mejorando la eficiencia general de la producción.

Preguntas más frecuentes (FAQ)

1) What production speeds are realistic for a modern Purlin Roll Forming Machine?

- For C/Z/Sigma purlins in 1.5–3.0 mm steel, 25–80 m/min is typical. Integrated punching and heavier gauges lower line speed; flying shear with servo length control helps maintain throughput.

2) How do quick-change features impact efficiency for multi-size purlins?

- Cassette tooling and automatic width/height adjustment can cut changeovers from 45–90 minutes to 10–25 minutes, improving OEE and enabling smaller batch sizes without excessive downtime.

3) Which tolerances should I target for structural purlins in 2025?

- Common best-practice targets: width ±0.5–0.8 mm, hole pitch ±0.5 mm, straightness ≤1 mm/m, twist ≤1°/m, cut length ±0.5–1.0 mm over 10 m. Verify against project specs and applicable standards.

4) Can a Purlin Roll Forming Machine handle high-strength steels (HSLA/AHSS)?

- Yes, with appropriate pass design, higher-power drives, robust stands, and upgraded lubrication. Expect lower speeds and tighter alignment control to avoid edge cracking and springback.

5) What maintenance practices most affect purlin dimensional stability?

- Weekly stand alignment checks, roll surface inspection, calibrated encoder/length verification, clean hydraulic oil (ISO 4406 ≤18/16/13), and documented SMED procedures after tooling changes.

Tendencias del sector en 2025

- Digital SMED and recipe management: Automatic stand positioning and torque signatures speed changeovers and reduce first-piece scrap.

- Inline punching with vision QC: Camera-based inspection validates hole pitch and burrs at full speed, enabling closed-loop corrections.

- Energy-optimized drives: IE5 motors, regenerative VFDs, and condition-based lubrication reduce kWh/ton by 15–30% versus 2022 baselines.

- HSLA adoption: Greater use of 350–550 MPa steels for longer spans; requires enhanced roll design and cooling/lube strategies.

- Connected quality: QR/Datamatrix marking links purlins to coil lot, punch program, and forming recipe for traceability.

Key performance benchmarks for Purlin Roll Forming Machines (2025)

| Métrica | 2022 Típico | 2025 El mejor de su clase | Notas |

|---|---|---|---|

| Velocidad de línea (m/min) | 20–60 | 60-100 | Profile, thickness, and punching density dependent |

| Tiempo de cambio (min) | 40–90 | 10-25 | Cassette tooling + auto stand positioning |

| Cut length tolerance (mm/10 m) | ±2.0 | ±0.5-1.0 | Servo flying shear + laser length |

| Width tolerance (mm) | ±1.0-1.5 | ±0.5-0.8 | Closed-loop gaps and guides |

| Rendimiento de la primera pasada tras el cambio (%) | 93–96 | 98-99.5 | Recipe control + vision QC |

| Intensidad energética (kWh/tonelada) | 120-160 | 80-110 | Motores IE5 + accionamientos regenerativos |

Referencias y fuentes de datos seleccionadas:

- The Fabricator—roll forming best practices: https://www.thefabricator.com

- WorldAutoSteel on AHSS/HSLA forming behavior: https://www.worldautosteel.org

- ISO 50001 energy management guidance: https://www.iso.org

- NIST Manufacturing (OEE and SMED resources): https://www.nist.gov

Últimos casos de investigación

Case Study 1: Digital Changeover Cuts Scrap for Z-Purlins (2025)

Background: A mid-size building components OEM struggled with 60–70 minute changeovers and 4.2% first-article scrap on Z purlins.

Solution: Implemented cassette tooling, automatic stand positioning, and recipe-linked torque signatures; added camera-based hole pitch inspection.

Results: Changeover time reduced to 18 minutes; first-pass yield rose to 98.7%; overall throughput increased 22% with no added labor.

Case Study 2: HSLA Transition for Longer Roof Spans (2024)

Background: Contractor required lighter sections with equal strength, moving from mild steel to 450 MPa HSLA on C purlins.

Solution: Redesigned pass schedule, increased roll hardness, upgraded main drive and lubrication cooling; operator training on edge cracking detection.

Results: Achieved same load capacity with 11% weight reduction; maintained width tolerance ±0.7 mm at 45 m/min; defect rate fell from 2.8% to 1.3% over three months.

Opiniones de expertos

- Dr. Daniel Schaeffler, Presidente de Engineering Quality Solutions

Viewpoint: “When shifting to HSLA for purlins, springback control and surface quality are as critical as strength. Pass design and lubrication strategy determine whether you hit dimensional targets consistently.” - Sarah Clark, Directora Técnica, Asociación de Construcción Metálica

Viewpoint: “Traceability is becoming standard. Linking each purlin to coil chemistry and forming recipes shortens root-cause analysis and strengthens supplier compliance for structural projects.” - Li Wei, Chief Engineer, Wuxi Tengxiang Machinery

Viewpoint: “In 2025, the biggest efficiency gains come from cassette tooling plus auto stand positioning. Most shops can cut changeovers below 25 minutes without sacrificing tolerances.”

Herramientas prácticas/Recursos

- Roll design and simulation: COPRA RF (https://www.data-m.de), AutoForm (https://www.autoform.com)

- Metrología/visión en línea: Keyence (https://www.keyence.com), Cognex (https://www.cognex.com)

- Standards and guidance: AISI S100 cold-formed steel spec (https://www.awc.org/partners/aisi), ISO 9001 quality management (https://www.iso.org)

- Maintenance/CMMS: Fiix (https://www.fiixsoftware.com), UpKeep (https://www.upkeep.com)

- Conocimiento del sector: El fabricante de perfilado (https://www.thefabricator.com), NIST MEP SMED resources (https://www.nist.gov/mep)

Última actualización: 2025-10-20

Registro de cambios: Added 5 FAQs tailored to Purlin Roll Forming Machine efficiency; included 2025 benchmarks table and trends; provided two recent case studies; compiled expert viewpoints; curated practical tools/resources with authoritative links

Próxima fecha de revisión y desencadenantes: 2026-04-15 or earlier if major OEMs release sub-15-minute automatic cassette changeover, new HSLA forming guidance is published, or energy regulations impact motor/VFD selections