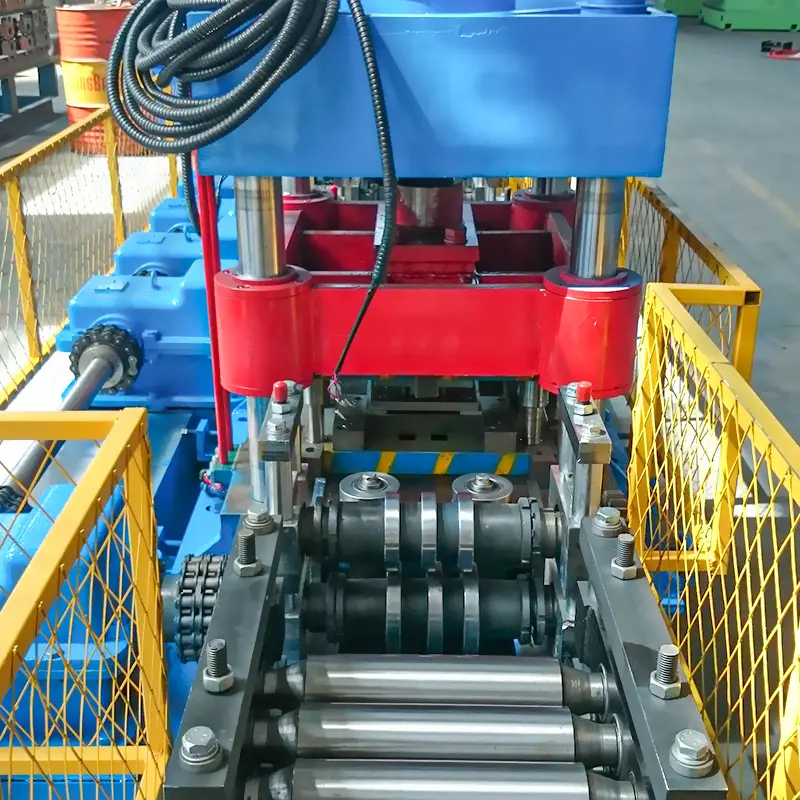

রোল গঠন মেশিন অপরিহার্য সরঞ্জাম অনেক উৎপাদন শিল্পে, যা বিভিন্ন প্রোফাইল এবং আকারে ধাতু শীটগুলিকে গঠন করার জন্য ব্যবহৃত হয়। যেকোনো যন্ত্রপাতির মতো, রোল ফর্মিং মেশিনগুলি সর্বোত্তম কর্মক্ষমতা নিশ্চিত করতে এবং ডাউনটাইম প্রতিরোধ করতে নিয়মিত রক্ষণাবেক্ষণের প্রয়োজন। এই মেশিনগুলি সঠিকভাবে রক্ষণাবেক্ষণ না করলে ব্যয়বহুল মেরামত, উৎপাদনশীলতা হ্রাস এবং এমনকি নিরাপত্তা ঝুঁকি দেখা দিতে পারে।

মেশিন পরিষ্কার করা, লুব্রিকেট করা এবং পরিদর্শন করা এমন রক্ষণাবেক্ষণ কাজগুলি পরিধান এবং ক্ষয় প্রতিরোধ করতে, বিকলতার ঝুঁকি কমাতে এবং সরঞ্জামের আয়ু বাড়াতে সাহায্য করতে পারে। তবে, রোল ফর্মিং মেশিনের রক্ষণাবেক্ষণের প্রয়োজনীয়তা মেশিনের ধরন, ব্যবহারের ফ্রিকোয়েন্সি এবং এর কার্যক্ষেত্রের পরিবেশের মতো কারণের উপর নির্ভর করে পরিবর্তিত হতে পারে।

অতএব, ব্যবসায়িক প্রতিষ্ঠানগুলির জন্য নিয়মিত রক্ষণাবেক্ষণ তালিকা প্রতিষ্ঠা করা এবং অপারেটরদের সঠিক ব্যবহার এবং রক্ষণাবেক্ষণ অনুশীলনে প্রশিক্ষণ দেওয়া অত্যাবশ্যক। এভাবে করে তারা নিশ্চিত করতে পারে যে তাদের রোল ফর্মিং মেশিনগুলি সুষ্ঠুভাবে এবং দক্ষতার সাথে চলছে, এবং অপ্রত্যাশিত ডাউনটাইম এবং ব্যয়বহুল মেরামতের ঝুঁকি কমাতে পারে।

রোল ফর্মিং মেশিনের দৈনিক রক্ষণাবেক্ষণ চেকলিস্ট

এখানে রোল ফর্মিং মেশিনের জন্য একটি নমুনা দৈনিক রক্ষণাবেক্ষণ চেকলিস্ট দেওয়া হলো যা অপারেটররা অনুসরণ করতে পারেন:

- তেলের মাত্রা পরীক্ষা করুন: নিশ্চিত করুন যে তেলের মাত্রা সুপারিশকৃত পরিসরের মধ্যে রয়েছে। প্রয়োজনে তেল ভর্তি করুন।

- পরিধান এবং ক্ষয়ের লক্ষণ পরীক্ষা করুন: ফাটল, মরিচা বা ক্ষতিগ্রস্ত উপাদানের মতো কোনো পরিধান বা ক্ষয়ের লক্ষণ পরীক্ষা করুন। কোনো অস্বাভাবিকতা রক্ষণাবেক্ষণ দলকে জানান।

- ঢিলা বোল্ট শক্ত করুন: মেশিনে কোনো ঢিলা বোল্ট বা ফাস্টেনার পরীক্ষা করুন এবং প্রয়োজনে শক্ত করুন।

- মেশিন পরিষ্কার করুন: মেশিন মুছে ফেলুন এবং জমা হওয়া কোনো ধুলোবালি বা ধ্বংসাবশেষ অপসারণ করুন। রোলার, গাইড এবং অন্যান্য চলমান অংশগুলিতে বিশেষ মনোযোগ দিন।

- চলমান অংশগুলিতে লুব্রিকেন্ট লাগান: ঘর্ষণ এবং পরিধান প্রতিরোধ করতে রোলার, গাইড এবং অন্যান্য চলমান অংশগুলিতে লুব্রিকেন্ট লাগান।

- নিরাপত্তা বৈশিষ্ট্য পরীক্ষা করুন: জরুরি স্টপ বোতাম এবং গার্ডসহ সকল নিরাপত্তা বৈশিষ্ট্য সঠিকভাবে কাজ করছে কিনা যাচাই করুন।

- রক্ষণাবেক্ষণ কার্যকলাপ রেকর্ড করুন: সমস্ত রক্ষণাবেক্ষণ কার্যকলাপের লগ রাখুন, যার মধ্যে শনাক্তকৃত কোনো অস্বাভাবিকতা বা সমস্যা অন্তর্ভুক্ত।

এই দৈনিক রক্ষণাবেক্ষণ চেকলিস্ট অনুসরণ করে অপারেটররা নিশ্চিত করতে সাহায্য করতে পারেন যে রোল ফর্মিং মেশিনটি সুষ্ঠু এবং দক্ষতার সাথে চলছে, এবং অপ্রত্যাশিত ডাউনটাইম বা বিকলতার ঝুঁকি কমাতে পারেন। চেকলিস্টটি ধারাবাহিকভাবে এবং সঠিকভাবে অনুসরণ করা নিশ্চিত করতে মেশিনের সঠিক ব্যবহার এবং রক্ষণাবেক্ষণে অপারেটরদের প্রশিক্ষণ দেওয়া গুরুত্বপূর্ণ।

রোল ফর্মিং মেশিনের সাপ্তাহিক রক্ষণাবেক্ষণ চেকলিস্ট

এখানে রোল ফর্মিং মেশিনের জন্য একটি নমুনা সাপ্তাহিক রক্ষণাবেক্ষণ চেকলিস্ট দেওয়া হলো যা আরও গভীর রক্ষণাবেক্ষণ কাজগুলি কভার করে:

- মেশিন পরিষ্কার করুন: মেশিনটি সম্পূর্ণভাবে পরিষ্কার করুন, যার মধ্যে রোলার, গাইড এবং অন্যান্য চলমান অংশগুলো অন্তর্ভুক্ত। প্রয়োজনে ডিগ্রিজার বা পরিষ্কারক দ্রবণ ব্যবহার করুন।

- চলমান অংশগুলোতে লুব্রিকেন্ট লাগান: সকল চলমান অংশে লুব্রিকেন্ট লাগান, যার মধ্যে রোলার, গাইড এবং চেইন অন্তর্ভুক্ত। অতিরিক্ত লুব্রিকেশন প্রয়োজনীয় কোনো অংশ পরীক্ষা করুন।

- ইলেকট্রিকাল সিস্টেম পরীক্ষা করুন: ইলেকট্রিকাল সিস্টেমে কোনো ঢিলা তার, ক্ষতিগ্রস্ত ক্যাবল বা ক্ষয়ের চিহ্ন রয়েছে কিনা তা পরীক্ষা করুন। কন্ট্রোল প্যানেল এবং অন্যান্য ইলেকট্রিকাল উপাদান পরীক্ষা করুন।

- বেল্ট এবং পুলি পরীক্ষা করুন: বেল্ট এবং পুলিতে ক্ষয় বা ক্ষতির কোনো চিহ্ন রয়েছে কিনা তা পরীক্ষা করুন। ঢিলা বেল্ট শক্ত করুন বা প্রয়োজনে প্রতিস্থাপন করুন।

- বিয়ারিং পরীক্ষা করুন: সকল বিয়ারিংয়ে ক্ষয় বা ক্ষতির কোনো চিহ্ন রয়েছে কিনা তা পরীক্ষা করুন। ক্ষতিগ্রস্ত বিয়ারিং প্রতিস্থাপন করুন।

- অ্যালাইনমেন্ট পরীক্ষা করুন: মেশিনটি সঠিকভাবে অ্যালাইন করা আছে কিনা এবং সকল উপাদান সঠিক অবস্থানে রয়েছে কিনা তা যাচাই করুন।

- নিরাপত্তা বৈশিষ্ট্য পরীক্ষা করুন: জরুরি স্টপ বোতাম এবং নিরাপত্তা গার্ডসহ সকল নিরাপত্তা বৈশিষ্ট্য পরীক্ষা করুন যাতে সেগুলো সঠিকভাবে কাজ করছে তা নিশ্চিত হয়।

- রক্ষণাবেক্ষণ কার্যকলাপ রেকর্ড করুন: সমস্ত রক্ষণাবেক্ষণ কার্যকলাপের লগ রাখুন, যার মধ্যে শনাক্তকৃত কোনো অস্বাভাবিকতা বা সমস্যা অন্তর্ভুক্ত।

এই সাপ্তাহিক রক্ষণাবেক্ষণ চেকলিস্ট অনুসরণ করে অপারেটররা রোল ফর্মিং মেশিনটি সুষ্ঠু এবং দক্ষতার সাথে চলমান রাখতে সাহায্য করতে পারেন এবং অপ্রত্যাশিত ডাউনটাইম বা বিকলতার ঝুঁকি কমাতে পারেন। মেশিনের সঠিক ব্যবহার এবং রক্ষণাবেক্ষণে অপারেটরদের প্রশিক্ষণ প্রদান করা গুরুত্বপূর্ণ যাতে চেকলিস্টটি নিয়মিত এবং সঠিকভাবে অনুসরণ করা যায়। নিয়মিত রক্ষণাবেক্ষণ মেশিনের আয়ু বাড়াতে এবং দীর্ঘমেয়াদে মেরামত খরচ কমাতে সাহায্য করতে পারে।

রোল ফর্মিং মেশিনের মাসিক রক্ষণাবেক্ষণ চেকলিস্ট

রোল ফর্মিং মেশিনের জন্য একটি নমুনা মাসিক রক্ষণাবেক্ষণ চেকলিস্ট এখানে দেওয়া হলো, যা আরও বিস্তৃত রক্ষণাবেক্ষণ কাজ কভার করে:

- পরীক্ষা করুন ক্ষয়গ্রস্ত অংশের জন্য: ক্ষয় বা ক্ষতির চিহ্ন দেখা দিচ্ছে এমন কোনো অংশ পরীক্ষা করুন, যার মধ্যে রোলার, গাইড, চেইন এবং বিয়ারিং অন্তর্ভুক্ত। ক্ষয়গ্রস্ত বা ক্ষতিগ্রস্ত অংশ প্রতিস্থাপন করুন।

- ফিল্টার পরীক্ষা এবং প্রতিস্থাপন করুন: সকল ফিল্টার, যার মধ্যে এয়ার এবং অয়েল ফিল্টার অন্তর্ভুক্ত, পরীক্ষা করুন এবং যদি তাদের ময়লা বা আটকে থাকে তবে প্রতিস্থাপন করুন।

- হাইড্রলিক সিস্টেম পরীক্ষা করুন: হাইড্রলিক সিস্টেমে লিক, ক্ষতি বা ক্ষয়ের কোনো চিহ্ন রয়েছে কিনা তা পরীক্ষা করুন। ক্ষতিগ্রস্ত বা ক্ষয়গ্রস্ত উপাদান প্রতিস্থাপন করুন।

- নিউম্যাটিক সিস্টেম পরীক্ষা করুন: নিউম্যাটিক সিস্টেমে লিক, ক্ষতি বা ক্ষয়ের কোনো চিহ্ন রয়েছে কিনা তা পরীক্ষা করুন। ক্ষতিগ্রস্ত বা ক্ষয়গ্রস্ত উপাদান প্রতিস্থাপন করুন।

- ক্যালিব্রেশন যাচাই করুন: মেশিনটি সঠিকভাবে ক্যালিব্রেটেড এবং সঠিক প্রোফাইল এবং মাপ তৈরি করছে তা যাচাই করুন।

- নিরাপত্তা সিস্টেম পরীক্ষা করুন: গার্ড, ইন্টারলক এবং জরুরি স্টপ বোতামসহ সকল নিরাপত্তা সিস্টেম পরীক্ষা করুন যাতে সেগুলো সঠিকভাবে কাজ করছে তা নিশ্চিত হয়।

- ইলেকট্রিকাল সংযোগ পরীক্ষা করুন: ক্যাবল, তার এবং কানেক্টরসহ সকল ইলেকট্রিকাল সংযোগে ক্ষয় বা ক্ষতির কোনো চিহ্ন রয়েছে কিনা তা পরীক্ষা করুন। ঢিলা সংযোগ শক্ত করুন।

- রক্ষণাবেক্ষণ কার্যকলাপ রেকর্ড করুন: সমস্ত রক্ষণাবেক্ষণ কার্যকলাপের লগ রাখুন, যার মধ্যে শনাক্তকৃত কোনো অস্বাভাবিকতা বা সমস্যা অন্তর্ভুক্ত।

এই মাসিক রক্ষণাবেক্ষণ চেকলিস্ট অনুসরণ করে অপারেটররা রোল ফর্মিং মেশিনটি সুষ্ঠু এবং দক্ষতার সাথে চলমান রাখতে সাহায্য করতে পারেন এবং অপ্রত্যাশিত ডাউনটাইম বা বিকলতার ঝুঁকি কমাতে পারেন। মেশিনের সঠিক ব্যবহার এবং রক্ষণাবেক্ষণে অপারেটরদের প্রশিক্ষণ প্রদান করা গুরুত্বপূর্ণ যাতে চেকলিস্টটি নিয়মিত এবং সঠিকভাবে অনুসরণ করা যায়। নিয়মিত রক্ষণাবেক্ষণ মেশিনের আয়ু বাড়াতে এবং দীর্ঘমেয়াদে মেরামত খরচ কমাতে সাহায্য করতে পারে।

সারাংশে, নিবন্ধটি রোল ফর্মিং মেশিনের নিয়মিত রক্ষণাবেক্ষণের গুরুত্ব তুলে ধরে যা সর্বোত্তম কর্মক্ষমতা নিশ্চিত করে এবং ব্যয়বহুল বন্ধের ঝুঁকি প্রতিরোধ করে। নিবন্ধটি দৈনিক, সাপ্তাহিক এবং মাসিক রক্ষণাবেক্ষণ কাজের বিস্তারিত চেকলিস্ট প্রদান করে যা অপারেটররা অনুসরণ করে মেশিনগুলো সুষ্ঠুভাবে চালিয়ে যেতে পারেন। নিয়মিত রক্ষণাবেক্ষণ সময়সূচি প্রতিষ্ঠা এবং সঠিক ব্যবহার ও রক্ষণাবেক্ষণ অনুশীলনে অপারেটরদের প্রশিক্ষণ দিয়ে ব্যবসায়িক প্রতিষ্ঠানগুলো অপ্রত্যাশিত গ্রেপ্তারের ঝুঁকি কমাতে পারে এবং সরঞ্জামের আয়ু বাড়াতে পারে, যা শেষ পর্যন্ত সময় এবং অর্থ সাশ্রয় করে।

Frequently Asked Questions (FAQ)

1) How often should a roll forming machine be recalibrated?

- For high-volume lines, verify calibration weekly and perform a full dimensional calibration monthly or after any tooling changeover, collision, or bearing replacement.

2) What lubricants are recommended for roll forming machine maintenance?

- Use OEM-specified EP gear oils for gearboxes (typically ISO VG 150–220), lithium-complex grease (NLGI 2) for bearings, and compatible micro-lubricants for strip if required. Avoid mixing brands/chemistries.

3) Which leading indicators predict unplanned downtime?

- Rising motor current at steady load, increased strip edge burrs, temperature spikes at stands, growing cut-length variation, vibration at specific harmonics, and particulate levels in hydraulic oil above ISO 4406 limits.

4) How do ambient conditions affect maintenance intervals?

- Dusty or humid environments accelerate contamination and corrosion—tighten cleaning, filtration, and inspection intervals by 25–50%, add desiccant breathers, and use sealed bearings where feasible.

5) What’s the best way to document Roll Forming Machine Maintenance?

- Use a CMMS with digital checklists, QR-coded assets, photo uploads, and automatic meter readings (runtime, cycles). Tie maintenance records to coil lot and tooling set IDs for traceability.

2025 Industry Trends

- Predictive maintenance standardization: Low-cost IIoT sensors (vibration, thermal, current) and edge analytics reduce reactive maintenance.

- Energy-aware maintenance: IE5 motors and regenerative drives paired with condition-based lubrication cut kWh/ton and extend component life.

- Rapid SMED practices: Preset cassettes and digital torque/position logs shorten mechanical adjustments and reduce post-changeover defects.

- Cleaner hydraulics: Offline filtration and varnish mitigation (ion-exchange resins) extend valve life and reduce stick-slip in cutoff units.

- Safety by design: STO drives, interlocked guards, and e-PTW (electronic permit-to-work) integrated into HMIs.

Roll forming maintenance KPIs and 2025 benchmarks

| KPI | 2022 Typical | 2025 Best-in-class | Practical target for SMEs |

|---|---|---|---|

| Planned vs. unplanned maintenance (%) | 60/40 | 85/15 | 75/25 |

| Mean time between failures (MTBF, hours) | 300–600 | 900–1,400 | 600–800 |

| First-pass yield after changeover (%) | 92–95 | 98–99.5 | 96–98 |

| Energy intensity (kWh/ton) | 120–160 | 80–110 | 95–125 |

| Hydraulic oil cleanliness (ISO 4406) | 20/18/15 | 17/15/12 | 18/16/13 |

| Cut length capability (mm over 10 m) | ±2.0 | ±0.5–1.0 | ±1.0–1.5 |

Selected references and data sources:

- ISO 4406 contamination codes: https://www.iso.org

- ISO 50001 energy management: https://www.iso.org

- The Fabricator (roll forming maintenance): https://www.thefabricator.com

- NIST MEP (maintenance best practices): https://www.nist.gov/mep

Latest Research Cases

Case Study 1: Predictive Vibration Analytics Cuts Unplanned Stops (2025)

Background: A North American HVAC ducting plant experienced gearbox failures every 7–9 months on a 18-stand line.

Solution: Installed triaxial accelerometers and temperature sensors on critical stands; implemented envelope analysis and bearing defect frequency alarms tied to a CMMS.

Results: MTBF increased from 520 to 1,180 hours; unplanned downtime dropped 38%; spare parts inventory reduced 22% with no stockouts.

Case Study 2: Hydraulic Cleanliness Program Improves Cutoff Accuracy (2024)

Background: A European metal framing producer saw drift in flying-shear length accuracy after 3,000 operating hours.

Solution: Added offline filtration cart (β2000 at 3 μm), varnish removal, desiccant breathers, and quarterly oil analysis with ISO 4406 targets.

Results: Cut length variation improved from ±1.8 mm to ±0.9 mm over 10 m; valve sticking incidents fell to zero; oil change interval extended by 50%.

Expert Opinions

- Dr. Daniel Schaeffler, President, Engineering Quality Solutions

Viewpoint: “Edge quality and lubrication are maintenance issues as much as process issues. Poor strip prep and contaminated lubricants accelerate roll wear and create downstream dimensional instability.” - Katey Odgen, Director of Manufacturing Engineering, MetalForming Inc.

Viewpoint: “In 2025, the fastest ROI comes from digitizing maintenance—sensorizing critical stands, linking alarms to a CMMS, and enforcing SMED checklists after every changeover.” - Prof. Katsuhiro Nakajima, Institute of Industrial Science, University of Tokyo

Viewpoint: “Non-contact metrology and thermal imaging should be part of routine maintenance. Small thermal deviations at stands predict alignment and bearing problems before vibration rises.”

Practical Tools/Resources

- CMMS platforms: UpKeep (https://www.upkeep.com), Fiix (https://www.fiixsoftware.com)

- Condition monitoring: SKF Enlight ProCollect (https://www.skf.com), Fluke vibration/thermal tools (https://www.fluke.com)

- Oil analysis and filtration: Pall (https://www.pall.com), Parker Hannifin (https://www.parker.com)

- Standards and guidance: ISO 4406, ISO 55001 asset management (https://www.iso.org)

- Training: The Fabricator—roll forming maintenance guides (https://www.thefabricator.com), ASM International tribology resources (https://www.asminternational.org)

- SPC/quality: NIST SPC resources (https://www.nist.gov)

Last updated: 2025-10-20

Changelog: Added 5 maintenance-focused FAQs; inserted 2025 maintenance KPI table and trends; provided two recent maintenance case studies; compiled expert opinions; curated practical tools/resources aligned with Roll Forming Machine Maintenance

Next review date & triggers: 2026-04-15 or earlier if new ISO/IEC standards on machinery safety or oil cleanliness are released, major OEMs adopt default predictive maintenance packages, or energy regulations affect motor/VFD specifications