ইস্পাত রোল ফর্মিং মেশিন কিনতে চান? উৎপাদন শিল্পে থাকুন বা কাস্টম ইস্পাত পণ্য তৈরি করতে চান, এই মেশিনগুলি কীভাবে কাজ করে তা বুঝতে হবে। এই নিবন্ধে আমরা ইস্পাত রোল ফর্মিং মেশিনের মূল বিষয়গুলি দেখব এবং ব্যাখ্যা করব কেন এটি উৎপাদনের অত্যন্ত গুরুত্বপূর্ণ অংশ।

ইস্পাত রোল ফর্মিং মেশিন কী?

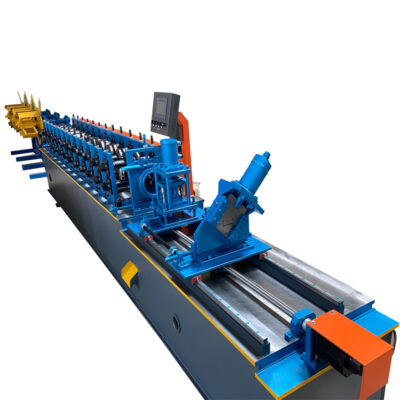

দ্য ইস্পাত রোল তৈরির মেশিন, যা রোলিং মিল নামেও পরিচিত, ইস্পাত উৎপাদন লাইনের সবচেয়ে গুরুত্বপূর্ণ মেশিনগুলির একটি। এটি ধাতব চাদর থেকে বিভিন্ন আকৃতি তৈরি করতে ব্যবহৃত হয়। মেশিনটি কাঙ্ক্ষিত আকৃতি স্ট্যাম্প করার জন্য একাধিক ঘূর্ণায়মান ডাই ব্যবহার করে এবং প্রায়শই অটোমোবাইল, মহাকাশ এবং যন্ত্রপাতি শিল্পে ব্যবহৃত হয়। ডাই কনফিগারেশনগুলি বেশ বিভিন্ন হতে পারে, সাধারণ ডিজাইন যেমন বৃত্ত বা আয়তক্ষেত্র থেকে জটিল আকৃতি যেমন স্পোক বা প্লেট পর্যন্ত।

ইস্পাত রোল ফর্মিং মেশিন কীভাবে কাজ করে?

ইস্পাত রোল ফর্মিং মেশিনটি বিভিন্ন চলমান অংশ নিয়ে গঠিত যা একসাথে কাজ করে ইস্পাত চাদর গঠন করে। প্রক্রিয়ার প্রথম ধাপ হলো দুটি রোলার সেটের মধ্যে ইস্পাতের একটি টুকরো রাখা। রোলারগুলি তারপর ধাতুকে নিজেদের দিকে টেনে নেয় এবং ধাতু সম্পূর্ণভাবে পাতলা চাদরে রোল না হওয়া পর্যন্ত এটি চালিয়ে যায়।

ইস্পাত রোল ফর্মিং মেশিন এক ধরনের অবিরত প্রক্রিয়া উৎপাদন মেশিন যা বিভিন্ন অংশ গঠন করতে গোলাকার বা সিলিন্ড্রিকাল ইস্পাতের টুকরো ব্যবহার করে, যেমন অটোমোবাইলের হুড, ইঞ্জিন ব্লক এবং ট্রান্সমিশন হাউজিং। ইস্পাত রোল ফর্মিং মেশিনটি ইস্পাতের গোলাকার বা সিলিন্ড্রিকাল টুকরো ধরে রাখার জন্য একাধিক ঘূর্ণায়মান ডাই নিয়ে গঠিত। ডাই খোলগুলি তারপর প্রায় ২,০০০ ডিগ্রি ফারেনহাইট তাপমাত্রায় গরম করা হয়, যা ধাতুকে সংকুচিত করে এবং অত্যন্ত শক্তিশালী ও টেকসই অংশ গঠন করে।

ইস্পাত রোল ফর্মিং মেশিনের সুবিধাসমূহ

ইস্পাত রোল গঠন মেশিনটি ইচ্ছিত আকৃতিতে ইস্পাতের চাদর রোল করে ধাতব পণ্য তৈরি করতে ব্যবহৃত বিশেষায়িত শিল্প যন্ত্রপাতি। ইস্পাত রোল ফর্মিং মেশিন ব্যবহারের সুবিধাসমূহের মধ্যে রয়েছে: দ্রুত উৎপাদন সময়, কম শ্রম খরচ এবং আরও সামঞ্জস্যপূর্ণ পণ্যের মান।

ইস্পাত রোল ফর্মিং মেশিন দিয়ে ধাতুর চাদর ইচ্ছিত আকৃতিতে রোল করার প্রক্রিয়া হাতে তৈরি করার চেয়ে অনেক দ্রুত করা যায়। কারণ ইস্পাত রোল ফর্মিং মেশিন মিনিটে ৬০০ ফুট পর্যন্ত গতিতে কাজ করতে পারে, যা অধিকাংশ মানুষের অপারেটরের চেয়ে উল্লেখযোগ্যভাবে দ্রুত। এছাড়া, ইস্পাত রোল ফর্মিং মেশিন থাকলে একই পণ্য তৈরির শ্রম খরচ নাটকীয়ভাবে কমে যায় কারণ প্রক্রিয়ায় মানুষের হাতের সাহায্যের প্রয়োজন হয় না।

রোল ফর্মিং মেশিন ব্যবহারের আরেকটি সুবিধা হলো এটি প্রায়শই আরও সামঞ্জস্যপূর্ণ পণ্যের মান প্রদান করে। কারণ হাতে ধাতু ইচ্ছিত আকৃতিতে রোল করলে প্রায়শই ধাতুর টাইট বা লুজ রোলিংয়ের তারতম্য হয় যা সামগ্রিক মানকে প্রভাবিত করে। বিপরীতে, ইস্পাত রোল ফর্মিং মেশিন দিয়ে প্রতিটি ধাতুর চাদর ইচ্ছিত আকৃতিতে সামঞ্জস্যপূর্ণভাবে রোল করা হয় যা এই তারতম্য দূর করে এবং চূড়ান্ত পণ্যের উচ্চমানের স্পেসিফিকেশন নিশ্চিত করে।

ইস্পাত রোল ফর্মিং মেশিন তৈরিতে ব্যবহৃত প্রক্রিয়া এবং উপাদানের বিবরণ

রোল ফর্মিং মেশিন বিভিন্ন আকৃতি এবং আকারের ধাতব রোল উৎপাদন করতে ব্যবহৃত হয়। মেশিনটি ধাতু গঠন করতে দুটি রোলার ব্যবহার করে, যা মেশিনের চারপাশে স্থির গতিতে চলে। রোলারগুলি ধাতুকে বিকৃত করে, যা তারপর ইচ্ছিত আকৃতিতে কাটা হয়।

সবচেয়ে সাধারণ ধরনের ইস্পাত রোল ফর্মিং মেশিন একটি শ্যাফটে মাউন্ট করা দুটি সিলিন্ড্রিকাল রোলার ব্যবহার করে। সিলিন্ডারগুলি একসাথে মেশিনের চারপাশে চলে এবং বিভিন্ন আকৃতি তৈরি করতে বিভিন্ন দিকে সরানো যায়। ধাতুর কয়েলগুলি তৈরি হয় যখন সিলিন্ডারগুলি দ্রুতগতিতে একে অপরের পাশ দিয়ে যায়।

অন্যান্য ধরনের ইস্পাত রোল ফর্মিং মেশিন তিনটি বা তার বেশি সিলিন্ড্রিকাল রোলার ব্যবহার করে। এই মেশিনগুলি প্রায়শই বড় রোল উৎপাদন করতে ব্যবহৃত হয়, কারণ এগুলি ইঞ্চি প্রতি বেশি ওজন সামলাতে পারে। এই মেশিনগুলির প্রক্রিয়া আরও জটিল হওয়ায় সাধারণত দুই-সিলিন্ডার মেশিনের চেয়ে ব্যয়বহুল।

উপসংহার

এই নিবন্ধে আমরা শিখেছি ইস্পাত রোল ফর্মিং মেশিন কীভাবে কাজ করে এবং এটি যে বিভিন্ন উপাদান গঠন করতে পারে। আমরা মেশিনটি কীভাবে গাড়ির অংশ, চিকিৎসা ইমপ্লান্ট এবং এমনকি বিমানের ডানা তৈরিতে ব্যবহার করা যায় তার কিছু উদাহরণও দেখেছি। সামগ্রিকভাবে, এটি একটি তথ্যবহুল নিবন্ধ যা ইস্পাত রোল ফর্মিং মেশিনের কার্যপ্রণালী সম্পর্কে অন্তর্দৃষ্টি প্রদান করেছে এবং এটি যে ধরনের পণ্য উৎপাদন করতে পার

FAQ

রোল ফর্মিং কী?

রোল গঠন একটি ক্রমাগত প্রক্রিয়া যা শীট মেটালকে একটি প্রকৌশলী আকৃতিতে রূপান্তরিত করে পরপর সেট করা ম্যাটেড রোলগুলি ব্যবহার করে, যার প্রতিটি ফর্মে শুধুমাত্র ক্রমবর্ধমান পরিবর্তন করে। আকারে এই ছোট পরিবর্তনের যোগফল একটি জটিল প্রোফাইল।

Frequently Asked Questions (FAQ)

1) What materials and gauges can a Steel Roll Forming Machine handle?

- Common ranges: mild steel 0.4–3.0 mm, galvanized/galvalume steel 0.4–2.0 mm, stainless 0.4–1.5 mm, and AHSS up to ~1.2 mm depending on line power and pass design. Always match tooling steel and surface finish to the material grade and coating.

2) How does a roll forming line control dimensions and straightness?

- Closed-loop servo drives with encoder feedback, stand-by-stand alignment, entry/exit straighteners, and inline laser gauges control width, flange height, camber, bow, and twist. Recipe-based setups store roll gaps and guide positions.

3) What’s the difference between roll forming and press braking for long profiles?

- Roll forming is continuous and high-speed with excellent repeatability on long lengths; press braking is flexible for short runs, thick plates, or complex discrete bends but is slower and more labor-intensive for long linear profiles.

4) What are typical production speeds and tolerances in 2025?

- Speed: 30–120 m/min depending on profile complexity and punching density. Cut length tolerance: ±0.5–1.0 mm over 10 m with flying shear and laser length control. Profile feature tolerance (e.g., flange): ±0.3–0.6 mm with closed-loop positioning.

5) What maintenance extends machine and tooling life?

- Daily cleaning of rollers and guides, verify lubrication; weekly shear blade inspection and roll gap checks; quarterly stand alignment, bearing checks, and laser gauge calibration. Track coil lot vs. defect trends via SPC.

2025 Industry Trends

- Digital thread and traceability: MES-integrated recipes, QR/Datamatrix part IDs, and automated SPC dashboards are mainstream.

- Energy-efficient drives: IE5 motors, regenerative VFDs, and hydraulic-on-demand reduce kWh/ton 20–35%.

- Higher-strength steels: Increased use of AHSS/HSLA for lighter structures; requires optimized pass design and controlled lubrication to prevent edge cracking.

- Inline metrology: Multi-laser geometry checks (length, width, camber, twist) with automatic reject gates.

- BIM/CAD-to-machine: Direct import of profiles and hole maps from CAD for zero-touch changeovers and reduced setup scrap.

- Safety by design: Interlocked guards, light curtains, and safe torque off (STO) now standard on new lines.

Key performance benchmarks for Steel Roll Forming Machines (2025)

| Metric | 2022 Typical | 2025 Best-in-class | Practical note |

|---|---|---|---|

| Line speed (m/min) | 25–80 | 60–120 | Depends on profile complexity and punching |

| Changeover time (min) | 45–90 | 10–25 | Tool cassettes + servo stand positioning |

| Cut length tolerance (mm/10 m) | ±2.0 | ±0.5–1.0 | Flying shear + laser verification |

| Dimensional (flange/web, mm) | ±0.8–1.2 | ±0.3–0.6 | Closed-loop gap control |

| Setup scrap (%) | 3–5 | 1–2 | Digital recipes + SPC |

| Energy use (kWh/ton) | 120–160 | 75–100 | IE5 motors + regen drives |

| Defect rate (PPM) | 2,000–5,000 | <800 | Inline cameras/lasers |

Authoritative references:

- AISI/CFSEI cold-formed design and roll forming notes: https://www.cfsei.org

- ASTM A653/A792 coated steels; A568 sheet tolerances: https://www.astm.org

- ISO 50001 energy management systems: https://www.iso.org/standard/69426.html

- The Fabricator (technical articles on roll forming): https://www.thefabricator.com

- WorldAutoSteel (AHSS resources): https://www.worldautosteel.org

Latest Research Cases

Case Study 1: Closed-Loop Length Control Cuts Scrap on Automotive Rails (2025)

Background: An automotive Tier-1 supplier producing HSLA C-channel rails faced ±3 mm length drift at 70 m/min, causing assembly misfits.

Solution: Added dual-encoder flying shear control, inline laser length gauge, and temperature-compensated recipes linked to coil ID.

Results: Cut length variation reduced to ±0.8 mm over 8 m; setup scrap dropped from 4.1% to 1.6%; OEE improved by 9% over 6 months.

Case Study 2: AHSS Roll Forming Without Edge Cracking for Warehouse Racking (2024)

Background: Racking OEM transitioned from 280 MPa to 550 MPa steel to reduce weight but encountered flange micro-cracks.

Solution: Re-optimized pass progression, increased roll diameter on critical passes, introduced micro-lubrication and edge conditioning, and polished rolls to Ra ≤0.2 µm.

Results: Eliminated edge cracking at 1.0 mm thickness; maintained 65 m/min; tensile-tested samples met design loads with 7% mass reduction.

Expert Opinions

- Dr. Daniel Schaeffler, President, Engineering Quality Solutions and AHSS expert

Viewpoint: “When forming AHSS on roll lines, pass progression and lubrication strategy are as critical as grade selection. Small changes in roll radius and entry edge quality can prevent most cracking issues.” - Katey Odgen, Director of Manufacturing Engineering, MetalForming Inc.

Viewpoint: “Best-in-class Steel Roll Forming Machines now ship with native OPC UA and recipe governance. That digital layer is what unlocks fast, repeatable changeovers and audit-ready traceability.” - Prof. Katsuhiro Nakajima, Institute of Industrial Science, University of Tokyo

Viewpoint: “Inline, non-contact metrology has matured. Length, camber, and twist monitoring with automatic feedback is essential to hit sub-millimeter tolerances at speed without over-tightening roll gaps.”

Practical Tools/Resources

- CFSEI/AISI specifications and design guides: https://www.cfsei.org

- ASTM standards for sheet, coatings, and tolerances (A568, A653, A792, A924): https://www.astm.org

- Keyence and Cognex inline measurement/vision systems: https://www.keyence.com and https://www.cognex.com

- The Fabricator—roll forming troubleshooting hub: https://www.thefabricator.com

- AutoForm and COPRA RF for roll tooling design/simulation: https://www.autoform.com and https://www.data-m.de

- NIST Manufacturing Extension Partnership energy resources: https://www.nist.gov/mep

- ISO 13849 functional safety for machinery (overview): https://www.iso.org

Last updated: 2025-10-20

Changelog: Added 5 FAQs focused on Steel Roll Forming Machine capabilities, tolerances, and maintenance; inserted 2025 trend analysis with benchmark table and authoritative references; provided two recent case studies (2024/2025); compiled expert viewpoints; curated practical tools/resources

Next review date & triggers: 2026-04-15 or earlier if ASTM/AISI standards change, AHSS adoption exceeds 30% of orders, or major vendors release sub-15-minute automatic cassette changeover systems