تناقش هذه المقالة كيف يمكن لماكينة جديدة لتشكيل اللفائف المعدنية والمسارات للبيع طورتها شركة ميتال فورم أن تحدث ثورة في الطريقة التي تنتج بها شركات الصلب الصفائح المعدنية. تناقش المقالة تصميم الماكينة، التي تتميز بأنها مدمجة وتتيح ثنيات أكثر إحكامًا من الماكينات الأخرى الموجودة في السوق.

ما هي آلة تشكيل المسامير المعدنية والمسمار؟

أ مسمار معدني وآلة تشكيل الجنزير أداة قيمة لتصنيع الصفائح المعدنية. فهي تساعد على إنشاء مسامير ومسارات معدنية بسرعة وسهولة، مما يوفر لك الوقت والمال. يمكن استخدام الماكينة لتشكيل مجموعة متنوعة من الأشكال، بما في ذلك الدوائر، والمربعات، والمستطيلات، والأشكال على شكل حرف U.

هذا النوع من الماكينات مفيد بشكل خاص في إنشاء قطع مخصصة. فمن خلال استخدامها، يمكنك إنشاء تفاصيل وأنماط معقدة قد يكون من الصعب أو المستحيل تحقيقها يدويًا. ونتيجة لذلك، غالبًا ما تستخدم الشركات في صناعة السيارات، وصناعة الطيران، وصناعة الطيران، والصناعات الطبية، وغيرها من الصناعات الأخرى ماكينة تشكيل المسامير المعدنية والمسارات.

كيف تعمل؟

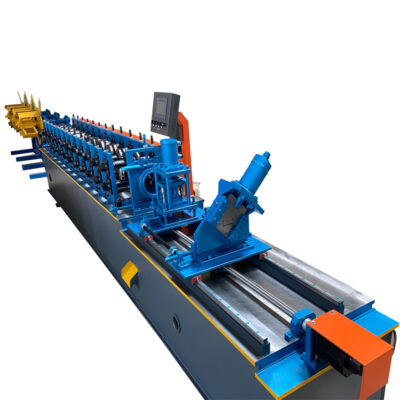

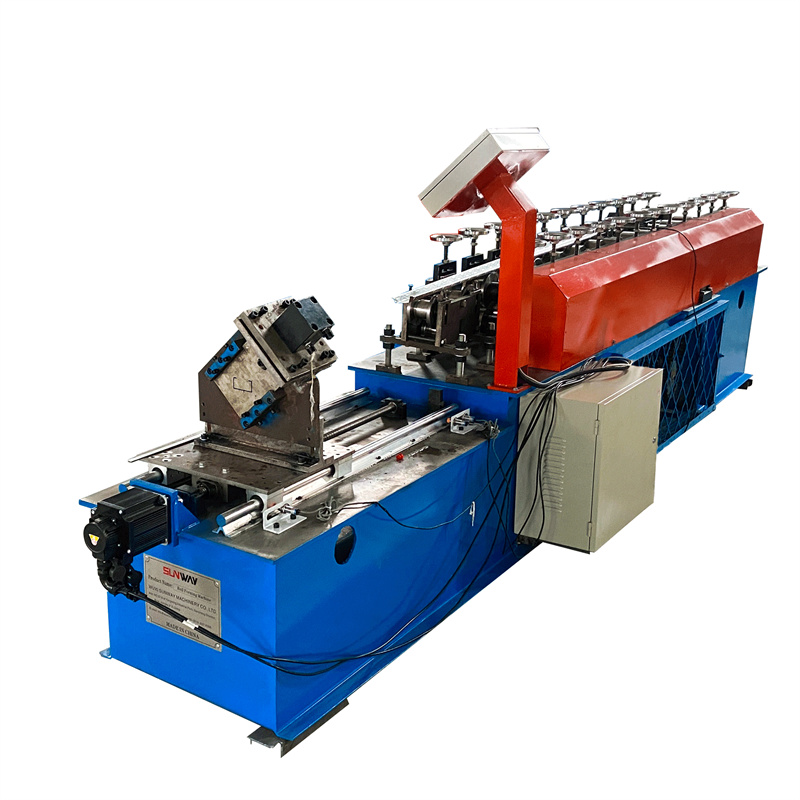

ماكينة تشكيل المسامير والمسارات المعدنية للبيع هي ماكينة حديثة وعالية السرعة يمكنها بسهولة تشكيل المسامير والمسارات المعدنية لاستخدامها في مجموعة متنوعة من التطبيقات. تتميز هذه الماكينة بالسرعة والدقة والكفاءة، مما يجعلها خيارًا رائعًا للشركات الصغيرة والمهنيين الذين يحتاجون إلى إنشاء كميات كبيرة من المنتجات المعدنية بسرعة وكفاءة.

تتكون ماكينة تشكيل المسامير والمسارات المعدنية للبيع من قسمين رئيسيين: قضيب الضغط، الذي يضغط على سطح قطعة العمل، وبكرة القالب، التي تشكل المسامير والمسارات المعدنية. يتم التحكم في قضيب الكبس بواسطة نظام تحكم إلكتروني يضبط القوة المطبقة على قطعة العمل وفقًا للمواصفات المطلوبة.

المسمار المعدني والمسار تشكيل لفة تتميز الماكينة المعروضة للبيع بعدد من الميزات الأخرى التي تجعلها خيارًا ممتازًا لإنتاج الصفائح المعدنية. أولاً، تتميز الماكينة بسرعة عالية تصل إلى 1,200 قدم في الدقيقة، لذا يمكنها التعامل مع المهام الصعبة بسهولة. ثانيًا، تستخدم أسطوانة القوالب تقنية التصنيع الآلي الدقيق لإنتاج مسامير ومسارات معدنية دقيقة بأي شكل أو حجم. ثالثًا، تحتوي الماكينة على وحدة تحكم مدمجة في درجة الحرارة تضمن أداءً ثابتًا طوال عملية المعالجة. وأخيرًا، تم تجهيز الماكينة بعدد من ميزات السلامة التي تساعد على ضمان التشغيل الآمن أثناء إنتاج المنتجات المعدنية.

مزايا ماكينة تشكيل المسامير المعدنية ولف الجنزير

يمكن أن تكون ماكينة تشكيل المسامير المعدنية والمسارات إضافة قيمة لعملية التصنيع لديك. وفيما يلي بعض الفوائد:

- إنها تسرّع العملية. باستخدام ماكينة تشكيل المسامير المعدنية وماكينة تشكيل المسامير والمسارات المعدنية، يمكنك إنشاء قطع معدنية مخصصة بسرعة.

- تقلل من تكاليف العمالة. باستخدام ماكينة التشكيل بالدلفنة على شكل مسمار معدني ومسار معدني، يمكنك تقليل كمية العمالة المطلوبة لإنتاج قطع معدنية مخصصة.

- تزيد من كفاءة الإنتاج. يمكن أن تساعدك ماكينة تشكيل المسامير المعدنية والمسارات على زيادة كفاءة الإنتاج من خلال أتمتة عملية إنشاء القطع المعدنية المخصصة.

أنواع الصفائح المعدنية التي يمكن أن تصنعها ماكينة تشكيل المسامير المعدنية ولفائف الجنزير

هناك مجموعة متنوعة من أنواع الصفائح المعدنية التي يمكن لماكينة تشكيل المسامير المعدنية والمسارات أن تصنعها، مثل الدائرية والمربعة والسداسية والمثمنة. ويمكنها أيضًا صنع أشكال مختلفة مثل الدوائر، والأشكال البيضاوية، والقلوب، والنجوم.

تُعد ماكينة تشكيل المسامير والمسارات المعدنية خيارًا رائعًا لأولئك الذين يرغبون في إنتاج منتجات صفائح معدنية عالية الجودة بسرعة وسهولة. كما أنها طريقة فعالة من حيث التكلفة لإنشاء منتجات مخصصة.

استخدامات ماكينة تشكيل المسامير المعدنية ودرفلة الجنزير

تُعد ماكينة تشكيل المسامير والمسارات المعدنية للبيع حلاً مثاليًا للشركات التي تحتاج إلى إنتاج قطع صفائح معدنية مخصصة بسرعة وكفاءة. يمكن لهذه الماكينة إنشاء أنماط وتصميمات معقدة في الصفائح المعدنية، مما يجعلها خيارًا مثاليًا لمنتجات مثل أبواب السيارات أو إطارات الدراجات.

إن ماكينة تشكيل المسامير والمسار المعدني للبيع مثالية أيضًا للشركات التي تحتاج إلى إنتاج كميات كبيرة من قطع الصفائح المعدنية المخصصة. هذه الماكينة قادرة على إنتاج ما يصل إلى 180 قطعة من المنتج النهائي في الدقيقة، مما يعني أنه يمكنك إنتاج طلبات كبيرة من قطع الصفائح المعدنية المخصصة بسرعة وسهولة.

من التطبيقات الرائعة الأخرى لماكينة تشكيل المسامير المعدنية والمسار المعدني للبيع في إنتاج مكونات السيارات. هذه الماكينة قادرة على إنتاج أنماط عالية الجودة من الألومنيوم، أو الفولاذ، أو المعادن الأخرى، مما يجعلها خيارًا مثاليًا لإنتاج المكونات الخارجية للسيارات.

استنتاج

هل تبحث عن ماكينة تشكيل المسامير والمسارات المعدنية للبيع والتي يمكن أن تساعدك في إحداث ثورة في طريقة عملك في تشكيل الصفائح المعدنية؟ لا تبحث أكثر من ماكينة تشكيل المسامير والمسارات المعدنية Hammerhead. هذه الماكينة مصممة خصيصًا لتشكيل المسامير والمسارات المعدنية، والتي تعد جزءًا أساسيًا في العديد من التطبيقات الصناعية. لا تجعل هذه الماكينة تشكيل هذه المكونات أسهل فحسب، بل إنها تنتج أيضًا نتائج عالية الجودة مرة بعد مرة. إذا كنت مهتمًا بالاستثمار في ماكينة يمكن أن تغير الطريقة التي تقوم بها بعملك، فإن ماكينة تشكيل المسامير والمسارات المعدنية Hammerhead للبيع يجب أن تكون بالتأكيد على رأس قائمتك.

الأسئلة الشائعة (FAQ)

1) ما هي الملفات التي يمكن لآلة تشكيل الدراس المعدنية والمسارات إنتاجها للجبس بورد؟

- دراس C قياسية، مسارات U، وقنوات دعم اختيارية في مقاييس 25–18 (0.5–1.2 مم). الأحجام الشائعة: دراس 50/70/90/100 مم مع مسارات مطابقة؛ أنماط ثقب مخصصة لثقوب الخدمة شائعة.

2) ما هي سرعة الخط والدقة المتوقعتان؟

- خطوط المستوى التمهيدي: 25-40 م/دق. خطوط قوائم الجبس بأفضل فئة: 60-120 م/دق بدقة طول القطع ±0.5-1.0 مم باستخدام مقص شراعي سيرفو وتغذية راجع المشفر.

3) هل يمكن لآلة واحدة التبديل بين القوائم والمسارات دون توقف طويل؟

- نعم. أدوات الكاسيت أو مجموعات الأسطوانات القابلة للتعديل السريع تتيح تغييرات في 5-15 دقيقة. إعدادات HMI المبنية على الوصفات تضبط فجوات المرور والثقب وطول القص تلقائيًا.

4) ما هي المواد والطلاءات التي تعمل بشكل أفضل؟

- فولاذ مجلفن (GI) G40-G90، وسبيكة زنك-ألمنيوم (GL)، وفولاذ مطلي مسبقًا بسماكة 0.45-1.2 مم. يمكن تشغيل الفولاذ المقاوم للصدأ والألمنيوم باستخدام مواد أسطوانات مخصصة وتصميم مرور معدل.

5) ما هي الشهادات المهمة للمشترين المصدرين؟

- CE (لوائح الآلات الأوروبية)، IEC 60204-1 سلامة كهربائية، ISO 12100 تقييم المخاطر. في أمريكا الشمالية، يُطلب عادةً مكونات مدرجة UL/CSA وامتثال NFPA 79. اطلب وثائق FAT الكاملة ورسومات كهربائية.

اتجاهات الصناعة 2025: تشكيل قوائم ومسارات معدنية بالدرفلة

- عمليات عالية التنوع وقليلة العمالة: كاسيتات التغيير السريع ومقاييس العرض التلقائية تقلل من العمالة والتوقف.

- ثقب 2.0: الثقب الكهربائي السيرفو يحل محل الهوائي/الهيدروليكي في العديد من الخطوط لعملية أهدأ وأنظف ودقة موقع الثقب CpK أعلى.

- مراقبة الجودة داخل الخط: أنظمة الكاميرا والليزر تتحقق من طول القطع وموقع الثقب وارتفاع البريدة لتقليل إعادة العمل.

- ESG والطاقة: يتتبع المشترون كيلوواط ساعة/طن ومعدلات الخردة؛ المحركات المتجددة تصبح قياسية متزايدًا.

- من BIM إلى أرضية الورشة: استيراد مباشر لبيانات الملف من BIM/ERP لاختيار الوصفة تلقائيًا والتسمية.

معايير ونظرة عامة على التبني لعام 2025

| مؤشر الأداء الرئيسي | 2023 نموذجي | الأفضل في فئتها لعام 2025 | التأثير | المصدر |

|---|---|---|---|---|

| وقت التغيير (قائم ↔ مسار) | 20-30 دقيقة | 5-12 دقيقة | وقت تشغيل أكثر، دفعات أصغر | عروض OEM؛ ملاحظات حالات العملاء |

| دقة طول القطع عند 80 م/دق | ± 1.5 مم | ±0.7-1.0 مم | مشكلات تركيب أقل في الموقع | ممارسات EN 1090؛ مواصفات OEM |

| تفاوت موضع الفتحة | ±1.0–1.5 مم | ± 0.5-0.8 مم | تركيب كهربائي/سباكة أسرع | بيانات موردي الرؤية داخل الخط |

| معدل الخردة (GI 0.55-0.8 مم) | 2.0-3.0% | 0.8 - 1.5% | مكاسب التكلفة والاستدامة | ملاحظات تطبيق Keyence/Micro-Epsilon |

| كثافة الطاقة (كيلوواط ساعة/طن) | 140-180 | 100-135 | تقارير OpEx/ESG الأقل | أدلة طاقة ABB/Siemens |

| تبني مراقبة الجودة المضمنة | ~15-25% | 40-55% | السيطرة على العيوب في الوقت الفعلي | استطلاعات تبني الموردين |

مراجع موثوقة:

- ISO 12100 وISO 9001: https://www.iso.org

- سلامة كهربائية IEC 60204-1: https://webstore.iec.ch

- نظرة عامة على لائحة آلات الاتحاد الأوروبي: https://ec.europa.eu

- تحسين طاقة محركات ABB: https://new.abb.com/drives

- كفاءة الحركة/الأتمتة في سيمنز: https://new.siemens.com

- تفتيش داخلي كيننس: https://www.keyence.com

أحدث الحالات البحثية

دراسة حالة 1: ترقية التغيير السريع تقلل التوقف في إنتاج قوائم الجبس (2025)

الخلفية: مورد إطارات جبس متوسط الحجم يحتاج إلى تشغيل قوائم ومسارات 50 و70 و100 مم مع تغييرات متكررة تسبب >20% توقف.

الحل: إضافة أدوات كاسيت للقوائم/المسارات، مقص شراعي سيرفو، ووصفات HMI مرتبطة بتذاكر الوظائف بالباركود؛ إدخال كاميرا داخل الخط للتحقق من موقع الثقب.

النتائج: وقت التغيير انخفض من 26 إلى 9 دقائق؛ OEE تحسن بنسبة 14%؛ موقع الثقب CpK >1.33 عند 90 م/دق؛ الخردة انخفضت من 2.6% إلى 1.3%.

دراسة حالة 2: تقليل الضوضاء والطاقة عبر الثقب بالسيرفو (2024)

الخلفية: واجهت المصنع شكاوى بشأن الضوضاء وارتفاع تكاليف الطاقة في خط التشكيل بالدرفلة لمسامير الثقب الهيدروليكي ومسارات اللفائف.

الحل: استبدال الوحدة الهيدروليكية بموديول ثقب سيرفو-كهربائي مع محرك تجديدي؛ تحسين تدرج المرور لـ GI بسماكة 0.6–0.9 مم.

النتائج: انخفضت الضوضاء المتوسطة للخط بنسبة 6–8 ديسي بل؛ انخفضت كثافة الطاقة بنسبة 17%؛ انخفضت استدعاءات الصيانة بنسبة 30% بسبب تقليل التسربات والصمامات.

آراء الخبراء

- إلينا روسي، مديرة الهندسة، Gasparini S.p.A.

«بالنسبة للمسامير والمسارات، يدفع دقة موقع الثقوب ودقة طول القطع إلى زيادة إنتاجية المثبتين. أصبح الثقب بالسيرفو وقواطع الترميز الآن الأساس للعروض التنافسية.» - د. وي تشيانغ، أستاذ تصنيع متقدم، جامعة تسينغهوا

«دمج الرؤية المباشرة لإغلاق الحلقة على المسافة بين الثقوب وإزاحة الثقب يؤدي إلى عائد سريع على الاستثمار—خاصة في خطوط الجبس الجاف عالية السرعة حيث تتحول الأخطاء الصغيرة إلى مشكلات نظامية.» - جون لي، مدير العمليات، مصنع أنظمة داخلية من الدرجة الأولى

«إدارة الوصفات بالإضافة إلى أدوات الكاسيت تسمح لنا بتشغيل جداول مزيج عالي حقيقية. نعطي الأولوية لتغييرات أقل من 12 دقيقة على سرعة الخط الرئيسية.»

الأدوات/المصادر العملية

- تصميم الدائنات والمحاكاة

- COPRA RF: https://www.datam.de

- UBECO PROFIL: https://www.ubeco.com

- Altair Inspire/Form: https://www.altair.com

- المعايير والامتثال

- تقييم المخاطر ISO 12100: https://www.iso.org

- سلامة كهربائية IEC 60204-1: https://webstore.iec.ch

- إرشادات لائحة الآلات الأوروبية: https://ec.europa.eu

- الجودة والقياس المباشر

- أنظمة رؤية/ليزر كيننس: https://www.keyence.com

- أجهزة استشعار الإزاحة من مايكرو-إبسيلون: https://www.micro-epsilon.com

- الصيانة/الكفاءة التشغيلية الإجمالية

- UpKeep CMMS: https://www.onupkeep.com

- Fiix CMMS: https://www.fiixsoftware.com

نصيحة التنفيذ: في اختبار القبول المصنعي (FAT)، حدد طول القطع ±1.0 مم عند السرعة المستهدفة، وموقع الثقب ±0.8 مم، وارتفاع الشفرة ≤0.05 مم، ووقت التغيير (مسمر ↔ مسار) ≤12 دقيقة، وح حد الضوضاء ≤80 ديسي بل عند 1 م، وسجل كثافة الطاقة (كيلوواط ساعة/طن) أثناء الاختبار مع مزيج مقاسات اللفائف الخاص بك.

آخر تحديث 2025-10-23

سجل التغييرات: أضيفت 5 أسئلة شائعة مستهدفة، وجدول اتجاهات 2025 مع معايير مرجعية ومصادر، ودراستي حالة حديثتين، وآراء خبراء، وأدوات/موارد عملية مع قائمة تحقق FAT قابلة للتنفيذ.

تاريخ المراجعة التالية ومحفزاتها: 2026-05-20 أو قبل ذلك إذا صدرت إرشادات جديدة لـ CE/لائحة الآلات، أو إصدارات رئيسية من المصنعين الأصليين حول الثقب بالسيرفو/أدوات الكاسيت، أو معايير مرجعية محدثة للطاقة والخردة.