ماكينات صنع سكك توجيه المصاعد تُستخدم لإنتاج قضبان التوجيه المستخدمة في أنظمة المصاعد. تعمل قضبان التوجيه كمسارات لتوجيه عربة المصعد بدقة لأعلى وأسفل ممر الرفع.

التفاصيل الرئيسية لماكينة تصنيع سكك توجيه المصاعد

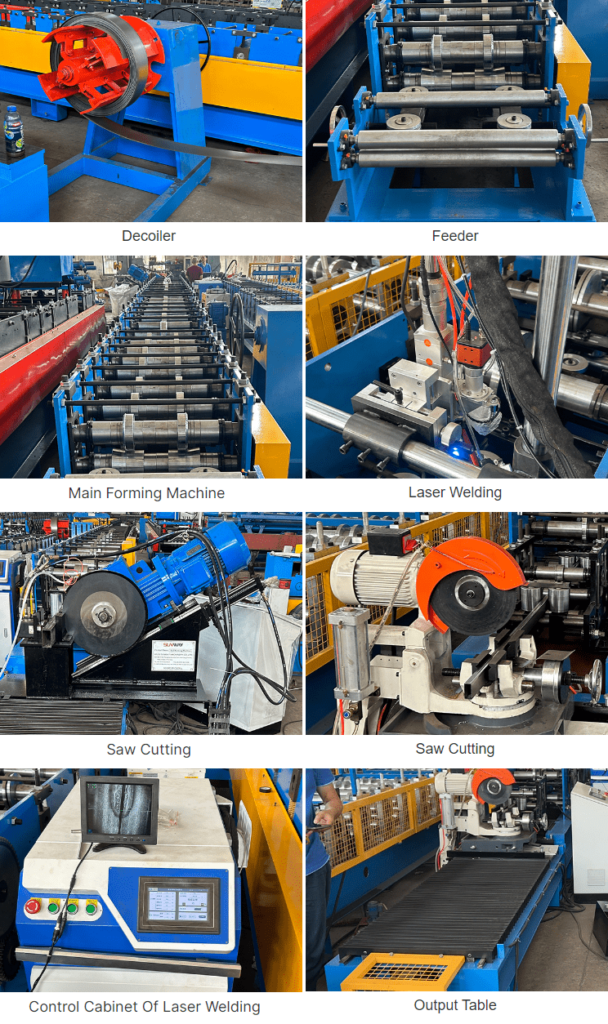

- نوع المعدات: ماكينة التشكيل بالدلفنة

- المواد: لفائف الصلب

- طرق التشكيل: التشكيل بالدلفنة

- المخرجات: قضبان معدنية مشكلة

- التطبيقات الصناعية: أنظمة المصاعد، وأنظمة مناولة المواد

دليل ماكينة صنع سكة المصعد التوجيهية للمصاعد

| النوع | الوصف |

|---|---|

| ماكينة التشكيل بالدلفنة | تشكيل اللفائف المعدنية باستمرار في ملفات معدنية في مقاطع جانبية مخصصة للسكك الحديدية عن طريق ثني الصفيحة تدريجياً من خلال سلسلة من القوالب الدوارة |

| آلة التفكيك | تغذية شريط اللفائف المعدنية في جهاز تشكيل اللفائف |

| مقصات ما قبل التقطيع | تشذيب الألواح حسب عرض الملف المطلوب قبل التشكيل |

| حوامل التشكيل بالدلفنة | حوامل متتالية بقوالب أسطوانية لثني الشريط المعدني بشكل تدريجي |

| مقصات ما بعد القطع | قطع القضبان المشكلة بالأطوال المطلوبة |

| معدات الدعم | التحكم PLC، والمكونات الهيدروليكية، وعلب التروس، والأدوات |

عملية عمل ماكينة تصنيع سكة توجيه المصاعد

ال ماكينة صنع سكة توجيه المصاعد يعمل عن طريق عملية التشكيل بالدلفنة. تكون المادة الخام المدخلة عبارة عن لفائف فولاذية يتم تحميلها على آلة فك اللفائف. ويمر الملف من خلال مقصات ما قبل القطع حيث يتم تقطيعه إلى العرض المحدد المطلوب للقطعة الحديدية.

ثم ينتقل الشريط المعدني المشذّب من خلال القوالب الدوارة المتتالية المثبتة على حوامل التشكيل. تقوم كل مجموعة من البكرات بثني الصفيحة تدريجيًا بشكل تدريجي لتشكيل التكوين التدريجي للسكة المطلوبة.

تخرج القضبان المشكلة بالكامل من الحامل الأخير من البكرات ويتم قطعها إلى الأطوال المرغوبة بواسطة مقصات ما بعد التشكيل. يتم تجميع القضبان المقطوعة النهائية على طاولات التغذية الخارجية.

المعلمات

| المعلمة | تفاصيل |

|---|---|

| المواد | الفولاذ منخفض الكربون، الفولاذ المقاوم للصدأ، لفائف الفولاذ المجلفن |

| سماكة | 1-3 مم عادةً |

| العرض | 50-100 مم عادةً |

| الطول | حتى 6000 مم |

| السرعة | 10-15 م/دقيقة |

| التفاوتات المسموح بها | +/- 0.02 مم |

| تشطيب السطح | <أقل من 0.5 ميكرون |

تغذية المواد

- آلة التفكيك تستوعب ما يصل إلى 5 أطنان مترية من الملفات

- آلة فك اللفافة مزودة ببكرات تغذية دقيقة

- يتم تقليم العرض بواسطة مقصات القطع المسبق قبل التشكيل

- يتم تغذية اللفائف باستمرار بسرعة ثابتة في حوامل التشكيل بالدلفنة

تشكيل الملف الشخصي

- تتشكل تدريجياً بواسطة مجموعة من اللفائف التي تثني الصفيحة تدريجياً

- 6-8 حوامل تشكيل قابلة للتعديل مع لفات قابلة للتغيير

- تحتوي البكرات على أخاديد مشكّلة آليًا لإضفاء الشكل الجانبي

- بكرات سفلية مدعومة بمحركات ومحركات موجهة

- لفات علوية تعمل بحرية وقابلة للتعديل بواسطة أسطوانة هيدروليكية

تصميم الملف الشخصي

- يحسب برنامج تصميم ممر اللفافة هندسة أخدود اللفافة الصحيح

- محاكاة تمرير البكرات للتحقق من صحة الشكل من خلال حوامل التشكيل

- تصميم محسّن لنوع المادة وتهيئة السكة المطلوبة

- لفات مشكّلة آلياً باستخدام الحاسب الآلي من الفولاذ D2 للصلابة والمتانة

تقطيع الطول

- يتم تنفيذها بواسطة ماكينة قطع قوية بعد التشكيل

- قاطعة شديدة التحمل مزودة بشفرات مقواة تقص القضبان المشكلة

- قياس الطول بواسطة مشفر دوار دقيق

- تفاوت الطول المسموح به +/- 0.5 مم

- نطاق الطول 500 مم إلى 6000 مم

التخصيص

- لفات تشكيل مصممة ومنتجة لأبعاد السكك الحديدية المخصصة

- يتيح تغيير البكرة في 24 ساعة إمكانية وضع النماذج الأولية السريعة

- محاكاة المظهر الجانبي للتحقق من صحة شكل السكة قبل التصنيع الآلي للقضبان

- دعم تطوير المنتجات للتطبيقات الفريدة من نوعها

الموردون ونطاق السعر

| الشركة المصنعة | الموقع | نطاق السعر |

|---|---|---|

| ماكينات تصنيع الماكينات المحدودة | الصين | $100,000 – $150,000 |

| شركة فورماسترز | أوروبا | $200,000 – $250,000 |

| معدات الدرفلة | الهند | $125,000 – $175,000 |

متطلبات التثبيت

| المعلمة | تفاصيل |

|---|---|

| الموقع | أرضية المتجر الداخلي |

| قوة | توصيل 25-30 كيلوواط |

| الفولتية | 380-440 فولت تيار متردد 3 مراحل 380-440 فولت |

| الهواء المضغوط | الضغط - 6 بار |

| الحجم - 10 CFM 10 | |

| الإطار الأساسي | أرضية خرسانية حاملة للأحمال |

| الإضاءة | شدة 500 لوكس |

| التحكم في المناخ | درجة الحرارة المحيطة 15-35 درجة مئوية |

| الرطوبة: 20%-60% RH |

-

ماكينة تشكيل الطرفية الطرفية لحاجز الحماية على الطريق السريع

ماكينة تشكيل الطرفية الطرفية لحاجز الحماية على الطريق السريع -

ماكينة تشكيل الأعمدة على الطريق السريع U/C

ماكينة تشكيل الأعمدة على الطريق السريع U/C -

2 ماكينة تشكيل حواجز الحماية على الطرق السريعة ذات الموجات 2

2 ماكينة تشكيل حواجز الحماية على الطرق السريعة ذات الموجات 2 -

3 ماكينات تشكيل حواجز الحماية للطرق السريعة ذات 3 موجات

3 ماكينات تشكيل حواجز الحماية للطرق السريعة ذات 3 موجات -

آلة تشكيل لفة Sigma Purlin قابلة للتغيير ذات الحجم الأوتوماتيكي

آلة تشكيل لفة Sigma Purlin قابلة للتغيير ذات الحجم الأوتوماتيكي -

آلة تشكيل القوائم CZ القابلة للتغيير ذات الحجم الأوتوماتيكي

آلة تشكيل القوائم CZ القابلة للتغيير ذات الحجم الأوتوماتيكي -

آلة تشكيل القوائم Z القابلة للتغيير بالحجم الأوتوماتيكي

آلة تشكيل القوائم Z القابلة للتغيير بالحجم الأوتوماتيكي -

آلة تشكيل القوائم CU القابلة للتغيير بالحجم الأوتوماتيكي

آلة تشكيل القوائم CU القابلة للتغيير بالحجم الأوتوماتيكي -

آلة التشكيل بالدلفنة لإطار الخزانة الكهربائية

آلة التشكيل بالدلفنة لإطار الخزانة الكهربائية

العملية

- 3 مشغلين كحد أدنى لكل وردية

- مشغل واحد في آلة التفكيك والتغذية

- مشغل واحد لإدارة أدوات البكرات

- مشغل واحد في محطة القطع بعد التشكيل

- لوحة PLC مركزية للتحكم في المعلمات

- شاشة HMI تعمل باللمس للمراقبة وقياس البيانات

الصيانة

| المهمة | التردد | الطريقة |

|---|---|---|

| فحص اللفافة | يومياً | الفحص البصري للتحقق من عدم وجود تلف أو تآكل |

| تزييت البكرة | أسبوعياً | دهن جميع المحامل |

| الزيت الهيدروليكي | شهرياً | افحص المستوى وقم بتعبئته |

| سنويًا | استبدل الزيت | |

| قطع الغيار | حسب الحاجة | يوصى بالبكرات الاحتياطية، والشفرات، والمستشعرات، والمحركات الاحتياطية الاحتياطية |

| إعادة معايرة البكرة | كل سنتين | إعادة طحن أخاديد البكرات إذا تجاوز التآكل 0.15 مم |

اختيار المورد

| المعلمة | الأهمية |

|---|---|

| خبرة | عالية |

| خبرة في تصميم اللفائف | عالية |

| جودة البناء | عالية |

| جودة اللفة | عالية |

| دقة التشكيل | عالية |

| معدل الإنتاج | متوسط |

| مستوى الأتمتة | متوسط |

| دعم الخدمات | عالية |

| المهلة الزمنية | منخفضة |

| السعر | منخفضة |

الإيجابيات والسلبيات

| الإيجابيات | السلبيات |

|---|---|

| عملية تشكيل مستمرة وفعالة | استثمار أولي مرتفع في الأدوات الأولية |

| إعداد سريع بين الدفعات | يتطلب إطار قاعدة ثقيل |

| تصميم مدمج مقارنة بمكابح الضغط | سعة سمك وعرض محدودين |

| التحكم في التحمل المتسق | الصيانة الدورية المطلوبة |

| قابلة للتكيف مع الملفات الشخصية المخصصة | يمكن أن يؤدي تلف اللفة إلى توقف الإنتاج |

المزايا على مكابح الضغط

- لا توجد علامات على الصفائح أو خدوش من القوالب

- معدل إنتاج أعلى للإنتاج بكميات كبيرة

- انخفاض تكلفة الأدوات لكل قطعة

- حركة التشكيل المستمر مقابل الانحناء الدوري

- خصائص مادية موحدة على طول الطول

القيود مقابل مكابح الضغط على المكابح

- ارتفاع تكلفة الأدوات الأولية

- سُمك محدود السُمك

- لا يمكن تشكيل أشكال ثلاثية الأبعاد معقدة

- صعوبة تشكيل بعض الأشكال غير المتماثلة

- مهلة زمنية أطول لتصنيع الأدوات

التطبيقات النموذجية

- قضبان توجيه المصاعد

- قضبان أدراج، طرق انزلاق

- القضبان الجانبية للناقل

- مسارات عجلات الرافعة

- منصات الوقوف الأوتوماتيكية

- مسارات مناولة المواد

- رفوف تخزين صناعية

التعليمات

س: ما سُمك الفولاذ الذي يمكن لهذه الماكينات التعامل معه؟

ج: عادةً ما يتراوح سمك 1 مم إلى 3 مم. تصل السعة القصوى حتى 4 مم من درجات الصلب.

س: ما مدى سرعة معدل الإنتاج؟

ج: السرعة الخطية من 10 إلى 15 مترًا في الدقيقة هي السرعة القياسية. تحقق بعض الماكينات عالية السرعة معدل إنتاج يصل إلى 30 متر/دقيقة.

س: ما طول القضبان التي يمكن إنتاجها؟

ج: السعة الطولية القياسية هي 6 أمتار. يمكن للماكينات المصممة خصيصًا إنتاج قضبان يصل طولها إلى 12 مترًا.

س: ما هي الدقة وجودة السطح الممكنة؟

ج: يمكن أن تحقق الأجزاء المشكلة بالدرفلة تفاوتات تفاوتًا في التفاوت المسموح به يبلغ +/- 0.02 مم وتشطيب السطح بحوالي 0.5 ميكرون.

س: ما هو الدعم المقدم بعد البيع؟

ج: المساعدة في التركيب والتشغيل، وتدريب المشغل، والضمان على القطع، والخدمة الميدانية للإصلاحات، والدعم الفني عبر الهاتف/البريد الإلكتروني.

الأسئلة الشائعة (FAQ)

1) What standards should elevator guide rails produced by a roll forming machine comply with?

- For passenger and freight elevators, rails and their dimensions typically reference ISO 7465 and EN 81-20/50 for safety and performance. Verify profile geometry, straightness, surface roughness, and hole/slot tolerances against the project’s specification and applicable local codes.

2) How do I ensure rail straightness and twist are within tolerance after roll forming?

- Use inline laser straightness gauges and post-process roller straighteners. Control coil flatness via precision leveling, maintain consistent roll gaps, and document thermal stabilization times before QA checks.

3) Can one Elevator Guide Rail Making Machine handle both T-rail and custom C/U profiles?

- Yes, with modular roll tooling and pass-design cassettes. However, changeover time and achievable tolerances depend on stand adjustability, spindle rigidity, and whether the line supports motorized roll positioning and recipe presets.

4) What are common causes of edge waviness and how can they be corrected?

- Causes: uneven roll gap, residual coil crown, inadequate entry guide alignment, or overforming at early passes. Fixes: re-balance pass reductions, re-level the coil, reset entry guides, and adjust roll diameters/overbend compensation in mid passes.

5) What level of automation is recommended for consistent elevator rail quality?

- PLC/servo control with encoder feedback, automatic length measurement, closed-loop speed sync from decoiler to shear, and optional vision/laser inspection. For high-end lines, add MES/SCADA connectivity for traceability and SPC charts.

اتجاهات الصناعة 2025

- AI-assisted pass setup: digital twins predict springback; changeover scrap reduced to 1–2%.

- Inline metrology: multi-axis laser systems verify straightness, twist, and hole pitch at full speed.

- Sustainability: IE5 motors and regenerative drives cut energy to sub-85 kWh/ton; EPD-ready data logging.

- Material evolution: increased use of zinc–magnesium coated steels for corrosion resistance in humid shafts.

- Compliance-by-design: recipe locks tied to ISO 7465 geometry and EN 81-20 safety checks.

2025 Performance Benchmarks for Elevator Guide Rail Making Machines

| متري | 2022 نموذجي | 2025 الأفضل في فئتها | الملاحظات |

|---|---|---|---|

| سرعة الخط (م/دقيقة) | 10-15 | 20-30 | Profile dependent; flying shear with servo control |

| Length tolerance (mm) | ±0.5 | ±0.2–0.3 | With high-res encoders and thermal compensation |

| Straightness (mm per 5 m) | ≤1.0 | ≤0.5 | Inline laser straightness control |

| Twist (deg per m) | ≤0.2 | ≤0.1 | Measured via 3D vision/laser triangulation |

| وقت التغيير (دقيقة) | 120–240 | 45-90 | Quick-change cassettes + motorized roll positioning |

| استخدام الطاقة (كيلوواط ساعة/طن) | 110-140 | 75–90 | IE4/IE5 motors, regenerative braking |

| خردة الإعداد (%) | 3-5 | 1-2 | AI pass prediction + SPC |

مراجع موثوقة:

- ISO 7465: Lift guide rails and fishplates: https://www.iso.org/standard/14673.html

- EN 81-20/50 Safety rules for the construction and installation of lifts: https://standards.cen.eu

- World Steel Association—metallic coatings: https://worldsteel.org

- The Fabricator—roll forming process control: https://www.thefabricator.com

- ISO 50001 Energy management systems: https://www.iso.org/standard/69426.html

أحدث الحالات البحثية

Case Study 1: AI Pass-Design Optimization for Elevator T-Rails (2025)

Background: An OEM producing 5–6 m elevator T-rails saw variable straightness (up to 0.9 mm/5 m) after coil lot changes.

Solution: Implemented a digital twin of the roll stands with material models calibrated from tensile/YS data; added inline 3D laser straightness and twist sensors and automatic roll-gap presets.

Results: Straightness improved to 0.42 mm/5 m (P95), twist to 0.08°/m; setup scrap dropped from 3.8% to 1.6%; OEE increased by 11%.

Case Study 2: ZM-Coated Stainless Alternative for Humid Hoistways (2024)

Background: Retrofits in tropical climates required improved corrosion performance without switching fully to stainless due to cost.

Solution: Switched from GI to ZM-coated low-carbon steel with optimized pass schedule to manage coating hardness; introduced post-form anti-corrosion seal and controlled handling to protect edges.

Results: Salt spray (ISO 9227) time-to-red-rust >2× vs GI; no speed penalty; total cost reduced 14% compared with 304 stainless option while meeting EN 81-20 requirements.

آراء الخبراء

- Dr. Meera Venkataraman, Head of Forming Processes, Fraunhofer IWU

Viewpoint: “For elevator guide rails, roll stand rigidity and controlled pass reduction are decisive. Pairing digital twins with inline laser metrology is now the fastest route to sub-0.5 mm straightness over 5 meters.” - Juan Carlos Prieto, Global Elevator Supply Chain Director, Schindler Group

Viewpoint: “Traceability matters. Linking coil heat, pass recipe, and QA scans to each rail segment shortens approvals with major builders and supports EPD submissions.” - Alessia Romano, Product Manager, FICEP Rollforming

Viewpoint: “IE5 drives and regenerative braking aren’t just green—they stabilize torque at low speeds, improving cut-length accuracy and reducing rework on premium rails.”

الأدوات/المصادر العملية

- ISO 7465: Lift guide rails and fishplates standard: https://www.iso.org/standard/14673.html

- EN 81-20/50 safety standards overview: https://standards.cen.eu

- NIST Digital Metrology resources (inline dimensional measurement): https://www.nist.gov

- The Fabricator—roll forming design guides: https://www.thefabricator.com

- World Steel Association—coatings/corrosion insights: https://worldsteel.org

- SPC software for shop-floor QA (q-DAS/Hexagon): https://www.hexagonmi.com

- Vision/laser metrology vendors (Cognex, Keyence): https://www.cognex.com | https://www.keyence.com

- إطار إدارة الطاقة (ISO 50001): https://www.iso.org/standard/69426.html

آخر تحديث 2025-10-20

سجل التغييرات: Added 5 focused FAQs; inserted 2025 benchmarks table and trend insights; provided two recent case studies; included expert viewpoints; compiled practical tools/resources with authoritative links

تاريخ المراجعة التالية ومحفزاتها: 2026-04-15 or earlier if EN/ISO standards update, inline metrology specs improve by >20%, or new corrosion-resistant substrates are adopted in elevator rail production