مقدمة

في مجال التصنيع، أدى استخدام الآلات المتقدمة إلى تحولات ملحوظة في مجال التصنيع. أحد هذه الابتكارات هو ماكينة التشكيل بالدرفلة على الباردالتي أحدثت ثورة في عملية تشكيل الصفائح والشرائط المعدنية. تتعمق هذه المقالة في تعقيدات ماكينات التشكيل على البارد وآلياتها وتطبيقاتها ومزاياها وغير ذلك الكثير.

فهم التشكيل بالدرفلة على البارد

التشكيل بالدرفلة على البارد هي عملية تصنيع المعادن التي تنطوي على تشكيل الصفائح أو الشرائط المعدنية إلى المقاطع الجانبية والمقاطع العرضية المرغوبة. وخلافًا لطرق الدرفلة على الساخن التقليدية، تعمل عملية الدرفلة على البارد في درجة حرارة الغرفة، مما يضفي مزايا متميزة من حيث خصائص المواد وكفاءة الطاقة.

ميكانيكا ماكينات التشكيل على البارد

آلات التشكيل على البارد هي قلب هذه العملية التحويلية. وتتكون هذه الماكينات من عدة مكونات متكاملة تعمل في تناغم لتحويل المعدن الخام إلى مقاطع جانبية دقيقة. وتتضمن العملية تغذية المعدن من خلال سلسلة من البكرات التي تقوم بتشكيله تدريجياً إلى الشكل المطلوب.

مزايا ماكينات التشكيل على البارد

- كفاءة المواد: تستخدم ماكينات التشكيل بالدلفنة على البارد عملية ثني مستمرة لتشكيل الصفائح المعدنية في التشكيلات الجانبية المطلوبة. وتقلل هذه العملية من هدر المواد، حيث إنها تستخدم قطعة معدنية واحدة مستمرة لإنشاء منتج نهائي. يمكن أن تؤدي هذه الكفاءة إلى توفير في التكاليف مقارنةً بطرق التصنيع التقليدية التي تولد المزيد من المواد الخردة.

- دقة واتساق عاليان: توفر ماكينات التشكيل على البارد تفاوتات دقيقة وأشكالًا متناسقة. وتتضمن العملية محطات تشكيل متعددة تقوم بتشكيل المواد تدريجيًا، مما يضمن أبعادًا دقيقة وملامح موحدة على طول المنتج. هذه الدقة مهمة بشكل خاص للتطبيقات التي يجب أن تتناسب فيها المكونات معًا بدقة.

- الفعالية من حيث التكلفة: في حين أن الاستثمار الأولي في ماكينة التشكيل على البارد يمكن أن يكون مرتفعًا نسبيًا، إلا أن فوائد التكلفة على المدى الطويل كبيرة. ويسهم انخفاض نفايات المواد، وكفاءة عملية الإنتاج، والحاجة إلى الحد الأدنى من العمليات الثانوية في خفض تكاليف الإنتاج الإجمالية.

- تعدد الاستخدامات: يمكن لماكينات التشكيل على البارد إنتاج مجموعة واسعة من التشكيلات والأشكال المعقدة. وبفضل الأدوات والتعديلات المناسبة، يمكن لهذه الماكينات إنشاء منتجات ذات مقاطع عرضية مختلفة، مثل قنوات C، وقنوات Z، ومقاطع القبعات، والزوايا، وغيرها. هذا التنوع يجعلها مناسبة للصناعات المتنوعة مثل البناء والسيارات والفضاء والأثاث.

- تقليل تشوه المواد: نظرًا لأن التشكيل بالدرفلة على البارد يتم في درجة حرارة الغرفة أو بالقرب منها، فهناك خطر ضئيل من التشويه الحراري أو التغيرات في خصائص المواد. وهذا مفيد بشكل خاص للمعادن التي يمكن أن تتأثر سلبًا بدرجات الحرارة المرتفعة، مما يحافظ على سلامتها الهيكلية.

- معدلات إنتاج عالية: التشكيل على البارد هو عملية مستمرة، مما يسمح بمعدلات إنتاج عالية. وبمجرد إعداد الماكينة وتحسين بارامترات العملية، يمكنها إنتاج المكونات بمعدل ثابت، مما يساهم في كفاءة الإنتاج على نطاق واسع.

- الحد الأدنى من العمليات الثانوية: إن التشكيل الدقيق والتشكيل الدقيق الذي تحققه ماكينات التشكيل على البارد غالبًا ما يلغي الحاجة إلى عمليات ثانوية واسعة النطاق مثل القطع واللحام والتشغيل الآلي. وهذا يقلل من وقت الإنتاج الإجمالي وتكاليف العمالة المرتبطة بهذه العمليات الإضافية.

- مناسبة لمختلف المواد: في حين أن التشكيل على البارد يرتبط عادةً بالصلب والمعادن الأخرى، إلا أنه يمكن استخدامه أيضًا مع مواد أخرى مثل الألومنيوم والنحاس وبعض البوليمرات. هذه القدرة على التكيف توسع نطاق التطبيقات والصناعات التي يمكن أن تستفيد من هذه العملية.

- إعداد سريع وتغيير سريع: تم تصميم ماكينات التشكيل بالدلفنة على البارد الحديثة من أجل التغييرات والتعديلات السريعة للأدوات. تسمح هذه المرونة للمصنعين بالتبديل بين التشكيلات المختلفة بسهولة نسبياً، مما يقلل من وقت التعطل ويتيح إنتاج منتجات مختلفة بكفاءة.

- تكامل الأتمتة: يمكن دمج ماكينات التشكيل على البارد في خطوط الإنتاج المؤتمتة، مما يعزز الكفاءة ويقلل من الحاجة إلى العمالة اليدوية. وهذا الأمر ذو قيمة خاصة في بيئات الإنتاج بكميات كبيرة.

التطبيقات والصناعات

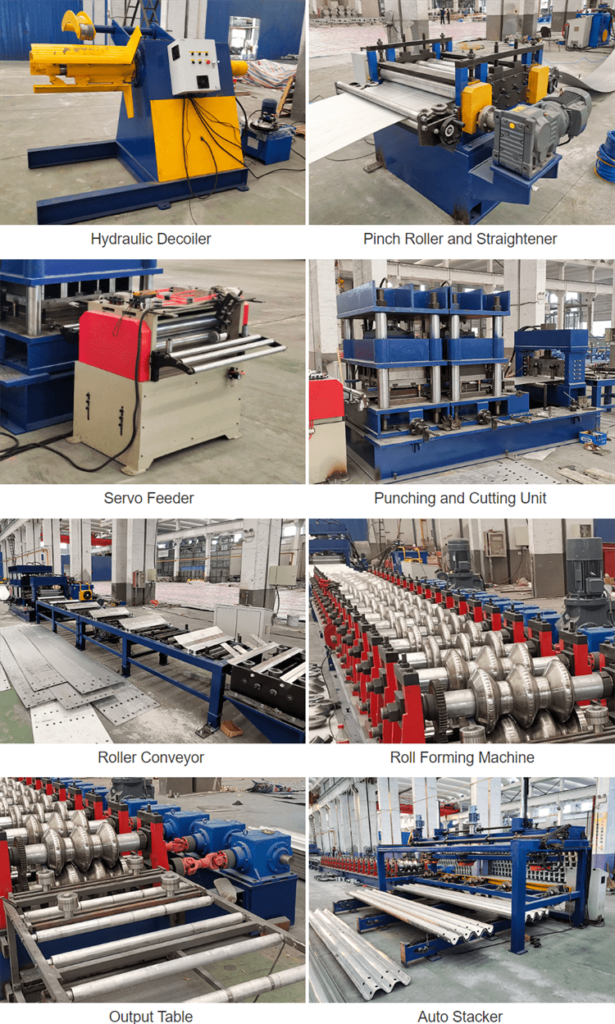

- Uncoiler: آلة فك اللفائف هي نقطة البداية للعملية. فهو يحمل لفائف الشريط أو الصفيحة المعدنية ويغذيها في ماكينة التشكيل بالدلفنة. يمكن تشغيل آلة فك اللفائف بمحرك للتحكم في معدل التغذية وشد المادة.

- دليل الدخول والمستوى: تساعد هذه المكونات في توجيه المادة إلى قسم التشكيل وضمان دخولها إلى الماكينة بشكل متساوٍ ودون تشويه. يساعد جهاز التسوية على تسطيح المادة إذا كان بها أي انحناء أو انحناءات متأصلة.

- محطات التشكيل بالدرفلة: محطات التشكيل بالدلفنة هي قلب الماكينة. وهي عبارة عن مجموعات من البكرات، عادة ما تكون في أزواج، مرتبة في تسلسل على طول خط الإنتاج. تقوم كل مجموعة من البكرات بثني المواد وتشكيلها تدريجيًا إلى الشكل الجانبي المطلوب. هذه البكرات قابلة للتعديل لتحقيق الأبعاد الدقيقة والمقطع العرضي للمنتج النهائي.

- الأدوات الدوارة: تتألف أدوات البكرات من سلسلة من البكرات المصممة خصيصًا والتي تتطابق مع شكل المظهر الجانبي المطلوب. يتم تركيب هذه البكرات على محطات التشكيل بالدلفنة وتحدد الشكل النهائي للمنتج. يمكن تغيير أدوات البكرات لإنتاج أشكال مختلفة على نفس الماكينة.

- التروس ونظام النقل: يقوم نظام النقل، الذي يتكون غالبًا من التروس والسلاسل والأحزمة، بنقل الطاقة من المحرك الرئيسي إلى محطات تشكيل البكرات. وهو يضمن حركة متزامنة للبكرات ويحافظ على معدل التغذية المطلوب.

- آلية القطع: تحتوي بعض ماكينات التشكيل على البارد على آلية قطع مدمجة تقوم بتشذيب المنتج المشكل المستمر إلى أطوال فردية. ويمكن أن تكون هذه الآلية عبارة عن نظام قص أو نظام قطع طائر، اعتمادًا على التصميم.

- الأنظمة الإرشادية: تساعد الأنظمة التوجيهية في الحفاظ على محاذاة المادة أثناء مرورها بعملية التشكيل. وهذا يضمن دقة واتساق المظهر الجانبي طوال عملية الإنتاج.

- التبريد والتشحيم: يولد التشكيل بالدلفنة على البارد احتكاكًا وحرارة، لذلك غالبًا ما يتم دمج أنظمة التبريد والتشحيم لمنع تلف المواد وتقليل التآكل على البكرات والأدوات.

- نظام التحكم: تم تجهيز ماكينات التشكيل على البارد الحديثة بأنظمة تحكم متطورة تسمح للمشغلين بضبط مختلف المعلمات مثل فجوة اللفائف والسرعة ومعدل التغذية. تتيح هذه الأنظمة أيضًا مراقبة عملية الإنتاج، مما يضمن جودة ثابتة وإجراء التعديلات حسب الحاجة.

- دليل الخروج: على غرار موجه الدخول، يساعد موجه الخروج على توجيه المواد المشكلة خارج الماكينة، مما يضمن الحفاظ على شكلها ودقتها.

- مكدس أو ناقل: بمجرد تشكيل المواد وتقطيعها، يمكن تجميعها باستخدام نظام تكديس أو نظام ناقل، مما يسهل جمعها ونقلها بسهولة لمزيد من المعالجة أو التعبئة والتغليف.

- ميزات السلامة: تُعد آليات السلامة مثل التوقف في حالات الطوارئ، وحراس السلامة، والأقفال المتداخلة ضرورية لضمان سلامة المشغلين ومنع وقوع الحوادث أثناء تشغيل الماكينة.

المكونات الرئيسية لماكينة التشكيل بالدرفلة على البارد

تشتمل ماكينة التشكيل على البارد على مكونات رئيسية مثل أدوات فك اللفائف, أنظمة التغذية, حوامل اللفائف, وحدات القطعو أنظمة التحكم. تتعاون هذه المكونات بدقة متناهية لضمان تشكيل المظهر الجانبي الدقيق والمتسق.

عوامل يجب مراعاتها عند اختيار ماكينة التشكيل على البارد

يتطلب اختيار ماكينة التشكيل على البارد المناسبة مراعاة عوامل مثل نوع المواد، والمظهر الجانبي المطلوب، وحجم الإنتاج، والميزانية. كما أن الاختيار بين الماكينات القياسية والمخصصة يشكل عملية اتخاذ القرار.

إعداد وتشغيل ماكينة التشكيل بالدرفلة على البارد

يتطلب إعداد ماكينة التشكيل بالدلفنة على البارد وتشغيلها الخبرة والدقة. تُعد المناولة السليمة للمواد، والمحاذاة، وتعديل حوامل اللفائف أمرًا حيويًا لتحقيق النتيجة المرجوة من المنتج.

الصيانة واستكشاف الأعطال وإصلاحها

تستلزم المحافظة على أداء الماكينة صيانة روتينية واستكشاف الأعطال وإصلاحها على الفور. تساهم عمليات الفحص المنتظمة والتشحيم ومعالجة البلى والتلف في إطالة عمر الماكينة وجودة الإنتاج الثابتة.

الابتكارات في تكنولوجيا التشكيل على البارد

تستمر التطورات في التكنولوجيا في تحسين عمليات التشكيل على البارد. وقد أدت عمليات المحاكاة الحاسوبية والأتمتة والمواد المحسنة إلى تحسين جودة المنتج وتقليل النفايات وتسريع دورات الإنتاج.

الاتجاهات والتوقعات المستقبلية

إن مستقبل ماكينات التشكيل على البارد واعد، مع التركيز على الاستدامة وكفاءة العمليات وزيادة تكامل التقنيات الرقمية. ومن المقرر أن تشكل هذه الاتجاهات مشهد التصنيع.

استنتاج

في عالم تصنيع المعادن الديناميكي، عززت ماكينات التشكيل على البارد أهميتها في عالم تصنيع المعادن. وقد أدى اندماج التصميم المبتكر والهندسة الدقيقة والقدرة على التكيف إلى جعل هذه الماكينات لا غنى عنها في مختلف الصناعات. ومع تطور التكنولوجيا، تتطور إمكانات ماكينات التشكيل على البارد، مما يبشر بعصر جديد من التصنيع الفعال والمستدام.

التعليمات

1. ما هي المواد التي يمكن معالجتها باستخدام ماكينات التشكيل على البارد؟ يمكن لماكينات التشكيل على البارد معالجة معادن مختلفة، بما في ذلك الصلب والألومنيوم والنحاس وغيرها.

2. كيف يختلف التشكيل على البارد عن الدرفلة على الساخن؟ يعمل التشكيل بالدرفلة على البارد في درجة حرارة الغرفة، مما يحافظ على خصائص المواد ويلغي الحاجة إلى المعالجة اللاحقة المكثفة، على عكس الدرفلة على الساخن.

3. ما هي الصناعات التي تستفيد من آلات التشكيل على البارد؟ تستفيد صناعات مثل البناء، والسيارات، والفضاء، والتصنيع من تعدد استخدامات ماكينات التشكيل على البارد.

4. ما هو دور الأتمتة في التشكيل على البارد الحديث؟ تعمل الأتمتة على تعزيز الدقة والكفاءة في التشكيل على البارد، مما يؤدي إلى معدلات إنتاج أعلى وجودة متسقة.

5. كيف يتم استيعاب التشكيلات الجانبية المخصصة في التشكيل على البارد؟ يمكن تخصيص ماكينات التشكيل على البارد لإنشاء مقاطع جانبية محددة، بما يلبي الاحتياجات الصناعية المتنوعة.

الأسئلة الشائعة (FAQ)

1) ما هي السماحات التي يمكن لآلة التشكيل بالدرفلة على البارد الحديثة الحفاظ عليها للملفات المعقدة؟

- مع أدوات درافيل محسّنة وقياس داخل الخط، يُعد ±0.2-0.5 مم على ارتفاع الشقوق وعرض الجدار شائعًا؛ ثقوب/فتحات حاسمة مع ثقب خادم يمكن أن تحافظ على ±0.1-0.2 مم. اطلب من الموردين دراسات القدرة على درجة المادة وسماكتها المحددة.

2) كيف تؤثر خصائص اللفائف على جودة المكوّنات في التشكيل بالدرفلة على البارد؟

- قوة الخضوع، والسماح بالسماكة، والتشطيب السطحي تؤثر على الارتداد والعلامات. الكيمياء المستقرة وسماحات السماكة الضيقة (±0.03-0.06 مم للسمك الرقيق) تقلل من إعادة العمل وتآكل الأدوات. استخدم شهادات الطاحونة وضبط فجوات الدرافيل حسب دفعة اللفائف.

3) ما هي المكوّنات الأكثر أهمية للتشغيل المستمر في آلة التشكيل بالدرفلة على البارد؟

- فرامل/تحكم التوتر في فك اللفائف، ومرشدات الدخول/مستوي، ومحطات الدرافيل الدقيقة مع صناديق تروس مضادة للارتداد، والقص الطائر، ووحدة التحكم المنطقية القابلة للبرمجة/واجهة المستخدم البشري. الصيانة التنبؤية على المحامل وصناديق التروس تمنع معظم التوقفات غير المخططة.

4) كيف يجب تصميم نظام القص لملفاتي؟

- تطابق نوع القص مع الملف والسرعة: قص هيدروليكي للسمك الثقيل، قص طائر خادم أو قص دوّار لملفات السمك الرقيق عالي السرعة. ضمن تحديد مادة الشفرة وزاوية الإمالة لسبيكتك وطلائك.

5) ما هي ممارسات التشحيم وتبريد تحسّن جودة السطح؟

- استخدم مواد تشحيم صناعية قابلة للذوبان في الماء متوافقة مع الطلاءات (مثل المجلفنة والمطلية مسبقًا). أنظمة الرذاذ المقننة تقلل من البقايا وعيوب العيون السمكية في عمليات الطلاء اللاحقة. راقب درجة الحموضة والتركيز؛ ادمج أنظمة استخراج الرذاذ لضمان سلامة المشغلين.

اتجاهات الصناعة لعام 2025 في ماكينات التشكيل بالدرفلة الباردة

- التوائم الرقمية للتحقق من تصميم الأزهار في البكرات: أدوات المحاكاة تقلل من وقت التجارب والخردة أثناء إطلاق الملفات الجديدة.

- مراقبة الجودة بمساعدة الرؤية: كاميرات داخل الخط تتحقق من ارتفاعات الحواف والشفرات وأنماط الثقوب، مما يقلل من إعادة العمل إلى أقل من 2%.

- تحسين استهلاك الطاقة: محركات التردد المتغير والمحركات التجديدية تقلل من استهلاك كيلوواط ساعة لكل طن؛ يتزايد الطلب على تقارير الطاقة في التدقيقات وشهادات البيان البيئي للمنتج.

- هيكل تغيير سريع: أدوات الكاسيت والمرشدات الجانبية بدون أدوات تتيح تغييرات SKU أسرع بنسبة 30-50%.

- السلامة والامتثال بالتصميم: دوائر أمان PL d/e، حواجز متشابكة، ووثائق CE/UKCA قياسية في خطوط التصدير الجاهزة.

- الاستعداد لتباين المواد: خوارزميات التحكم تعوض الفولاذ عالي القوة وعالي المحتوى المعاد تدويره مع تغيرات في سلوك الارتداد المرن.

معايير 2025 لمكونات ماكينات التشكيل بالدرفلة الباردة والأداء

| متري | 2023 نموذجي | الأفضل في فئتها لعام 2025 | النطاق الشائع في 2025 | الملاحظات/المصادر |

|---|---|---|---|---|

| سرعة الخط (م/دقيقة) | 10-25 | 35-45 | 15-35 | خطوط سيرفو مع قطع طائر؛ SME، ISA |

| وقت التغيير (دقيقة) | 60-120 | 15-35 | 20–60 | أدوات الكاسيت؛ بيانات الشركات المصنعة |

| معدل النفايات (%) | 3.0–5.0 | 1.0-2.0 | 1.5–3.0 | رؤية + تغذية حلقة مغلقة؛ SME/ISA |

| استخدام الطاقة (كيلوواط ساعة/طن) | 110–160 | 85-110 | 95-130 | محركات التردد المتغير، محركات تجديدية؛ DOE AMO، Worldsteel |

| التسامح البعدي (مم) | ±0.5-0.8 | ±0.2-0.4 | ±0.3-0.6 | يعتمد على الملف/المواد |

| وقت التشغيل/الكفاءة الإجمالية (%) | 60-70 | 78–88 | ٧٠–٨٢ | IoT PdM؛ ISA |

| الامتثال للسلامة | CE/UKCA | PL d/e | — | ISO 12100، EN ISO 14120 |

مراجع موثوقة:

- جمعية مهندسي التصنيع (SME): https://www.sme.org

- الجمعية الدولية للأتمتة (ISA): https://www.isa.org

- وزارة الطاقة الأمريكية للتصنيع المتقدم: https://www.energy.gov/amo

- جمعية الصلب العالمية (EPD/LCA): https://worldsteel.org

- ISO 12100 وEN ISO 14120: https://www.iso.org

أحدث الحالات البحثية

دراسة حالة 1: فحص بمساعدة الرؤية يقلل من إعادة العمل على الملفات المجلفنة (2025)

- الخلفية: مصنع منتجات بناء ينتج مقاطع C وZ شهد 3.9% إعادة عمل بسبب انحراف ارتفاع الحواف وثقوب خاطئة على فولاذ مجلفن بسماكة 1.2-1.6 مم.

- الحل: إضافة أنظمة رؤية داخل الخط عند المرشد الخروجي، ثقب متزامن مع السيرفو، وتحكم في فجوة البكرات بحلقة مغلقة مرتبط بقياس سماكة الملف.

- النتائج: انخفضت إعادة العمل إلى 1.6%؛ تحسنت سرعة الخط بنسبة 14%؛ عائد الاستثمار في 10 أشهر؛ معامل القدرة Cpk >1.33 للأبعاد الحرجة.

دراسة حالة 2: خط تشكيل بالدرفلة باردة محسن للطاقة لإطارات خفيفة الوزن (2024)

- الخلفية: مصنع أوروبي يواجه ارتفاع التعريفات الجمركية ومؤشرات الاستدامة المرتبطة بنقاط العطاءات.

- الحل: تنفيذ محركات التردد المتغير على المحركات الرئيسية، الكبح التجديدي على القطع الطائر، وتوازن الحمل على مكبح فك الملف؛ إدخال لوحات طاقة وتحسين قياس التشحيم.

- النتائج: انخفضت كثافة الطاقة بنسبة 18% (كيلوواط ساعة/طن)؛ انخفض استهلاك التشحيم بنسبة 22%؛ تحسنت الكفاءة الإجمالية من 72% إلى 80%.

المصادر: ملخصات فنية SME؛ أفضل الممارسات DOE AMO؛ إرشادات Worldsteel EPD

آراء الخبراء

- د. ليندا ك. تشن، مهندسة رئيسية، تشكيل المعادن، مجتمع SME التقني

- رأي: «التوائم الرقمية مع الرؤية داخل الخط هي الطريق الأكثر فعالية من حيث التكلفة للوصول إلى خردة أقل من 2% في ماكينات التشكيل بالدرفلة الباردة، خاصة مع الفولاذ عالي القوة.»

- المصدر: https://www.sme.org

- البروفيسور ماركو إل. فيورنتيني، رئيس قسم تكنولوجيا التشكيل، بوليتكنيكو دي ميلانو

- رأي: «أدوات الكاسيت ومحامل البكرات المضادة للارتداد هي العامل الحاسم في الحفاظ على تسامح ±0.3 مم أثناء التشغيل الطويل والتغييرات السريعة.»

- المصدر: https://www.polimi.it

- بريا ناير، مسؤولة الاستدامة، برنامج أعضاء جمعية الصلب العالمية

- رأي: «تقارير الطاقة والمواد المدعومة بشهادات البيان البيئي أصبحت فلتر شراء؛ يجب على مصنعي الماكينات إثبات جودة مستقرة مع ملفات عالية المحتوى المعاد تدويره.»

- المصدر: https://worldsteel.org

الأدوات/المصادر العملية

- تصميم الدرافيل والمحاكاة: COPRA RF (Data M): https://www.data-m.de

- نمذجة الأدوات والخط: AutoForm Tube & Roll https://www.autoform.com

- CAD/CAM للأدوات: SolidWorks/SolidCAM: https://www.solidworks.com

- المعايير والسلامة:

- ISO 12100، EN ISO 14120: https://www.iso.org

- حراسة الماكينات من قبل إدارة السلامة والصحة المهنية https://www.osha.gov/machine-guarding

- معايير الطاقة والأداء: U.S. DOE AMO https://www.energy.gov/amo

- LCA/EPD المواد: جمعية الصلب العالمية https://worldsteel.org

- منصات IoT الصناعية/PdM: Siemens MindSphere https://siemens.mindsphere.io؛ PTC ThingWorx: https://www.ptc.com

آخر تحديث 2025-10-27

سجل التغييرات: أضيفت 5 أسئلة شائعة مخصصة لمكونات التشكيل بالدرفلة الباردة؛ أدرج جدول معايير 2025 مع مصادر موثوقة؛ قدمت دراستي حالة حديثتين؛ شملت آراء خبراء؛ جمع أدوات/موارد عملية ذات صلة بماكينات التشكيل بالدرفلة الباردة

تاريخ المراجعة التالية ومحفزاتها: ٢٠٢٦-٠٤-٣٠ أو قبل ذلك إذا حدث تحديث لمعايير السلامة ISO/EN، أو انخفاض أسعار الطاقة بنسبة >١٥٪، أو أظهرت معايير معتمدة جديدة سرعة >٤٥ م/دقيقة مع نفايات أقل من ٢٪ على ملفات الفولاذ عالي القوة