مقدمة

ال ماكينة التشكيل بالدلفنة Ameco هي أداة تصنيع متعددة الاستخدامات وفعّالة تُستخدم في مختلف الصناعات لتشكيل الصفائح المعدنية المستمرة في المقاطع الجانبية المرغوبة. وهي توفر العديد من الفوائد، بما في ذلك زيادة الإنتاجية وتوفير التكاليف وخيارات التخصيص. في هذه المقالة، سوف نستكشف الميزات والتطبيقات ومبادئ العمل والعوامل التي يجب مراعاتها عند اختيار ماكينة تشكيل بالدلفنة من Ameco.

ما هي ماكينة التشكيل بالدرفلة Ameco؟

ماكينة التشكيل بالدلفنة Ameco عبارة عن أداة هندسية دقيقة مصممة لتشكيل الصفائح المعدنية في مقاطع جانبية محددة من خلال عملية ثني مستمرة. وهي تتكون من سلسلة من البكرات التي تقوم بتشكيل المعدن تدريجياً أثناء مروره عبر الماكينة. يمكن لهذه الماكينة متعددة الاستخدامات إنتاج مقاطع جانبية معقدة بدقة واتساق عاليين.

فوائد ماكينة التشكيل بالدرفلة Ameco

زيادة الكفاءة والإنتاجية

تتمثل إحدى المزايا المهمة لماكينة التشكيل بالدلفنة Ameco في قدرتها على زيادة الكفاءة والإنتاجية بشكل كبير. تسمح عملية التشكيل بالدلفنة المستمرة بإنتاج عالي السرعة، مما يقلل من أوقات الدورات ويزيد من الإنتاج. من خلال أتمتة عملية التشكيل، تلغي الماكينة الحاجة إلى العمل اليدوي، مما يقلل من الأخطاء ويزيد من الطاقة الإنتاجية الإجمالية.

الوفورات في التكاليف

توفر ماكينة التشكيل بالدلفنة Ameco مزايا موفرة للتكاليف مقارنة بطرق تشكيل المعادن الأخرى. وتقلل العملية المستمرة من هدر المواد حيث تقوم الماكينة بتشكيل الصفائح المعدنية بدقة وبأقل قدر من الخردة. بالإضافة إلى ذلك، تساعد قدرة الإنتاج عالية السرعة التي تتميز بها الماكينة على تلبية المواعيد النهائية الضيقة وتقليل تكاليف العمالة.

تعدد الاستخدامات والتخصيص

بفضل ماكينة التشكيل بالدلفنة من Ameco، يتمتع المصنعون بالمرونة اللازمة لإنشاء مجموعة واسعة من التشكيلات لمختلف التطبيقات. تسمح الماكينة بالتخصيص، مما يتيح للمصنعين إنتاج أشكال وأبعاد محددة لتلبية متطلبات عملائهم. سواء كانت قطع غيار السيارات المعقدة أو مكونات البناء البسيطة، يمكن لماكينة التشكيل بالدلفنة Ameco تحقيق النتائج المرجوة.

الجودة والدقة

تضمن ماكينة التشكيل بالدلفنة Ameco جودة ودقة متناسقة في كل تشكيل تنتجه. ويضمن التحكم الدقيق للماكينة في عملية التشكيل أبعادًا وتفاوتات موحدة مما ينتج عنه منتجات نهائية عالية الجودة. ويُعد هذا المستوى من الدقة أمرًا بالغ الأهمية في صناعات مثل صناعة السيارات والبناء، حيث تكون الدقة أمرًا بالغ الأهمية.

الصناعات والتطبيقات

تُستخدم ماكينة التشكيل بالدلفنة Ameco في العديد من الصناعات نظرًا لتعدد استخداماتها وكفاءتها. وتشمل بعض الصناعات الشائعة التي تستخدم فيها الماكينة ما يلي:

السيارات

في صناعة السيارات، تُستخدم ماكينة التشكيل بالدلفنة Ameco في إنتاج أجزاء مثل مكونات الهيكل، ومسارات المقاعد، والتعزيزات الهيكلية. إن قدرة الماكينة على تشكيل الملامح المعقدة ذات التفاوتات الضيقة تجعلها خيارًا مثاليًا لمصنعي السيارات.

الإنشاءات

في صناعة البناء والتشييد، تُستخدم ماكينة التشكيل بالدلفنة Ameco لتصنيع مكونات البناء مثل ألواح الأسقف، ومسامير الجدران، وإطارات النوافذ. تتيح قدرة الإنتاج عالية السرعة التي تتميز بها الماكينة وخيارات التخصيص الخاصة بها إمكانية إجراء عمليات بناء فعالة.

التدفئة والتهوية وتكييف الهواء

تستفيد صناعة التدفئة والتهوية وتكييف الهواء من قدرة ماكينة التشكيل بالدلفنة Ameco على تشكيل مكونات مجاري الهواء بأبعاد دقيقة. يمكن للماكينة إنتاج مقاطع جانبية مختلفة لمجاري تكييف الهواء وأنظمة التهوية وغيرها من تطبيقات التدفئة والتهوية وتكييف الهواء.

الأثاث

تستخدم صناعة الأثاث ماكينة التشكيل بالدلفنة من Ameco لتصنيع الأجزاء المعدنية لإطارات الأثاث والأرفف والأدراج. يتيح تعدد استخدامات الماكينة لمصنعي الأثاث إنشاء تشكيلات وتصميمات فريدة من نوعها.

كيف تعمل ماكينة التشكيل بالدرفلة Ameco؟

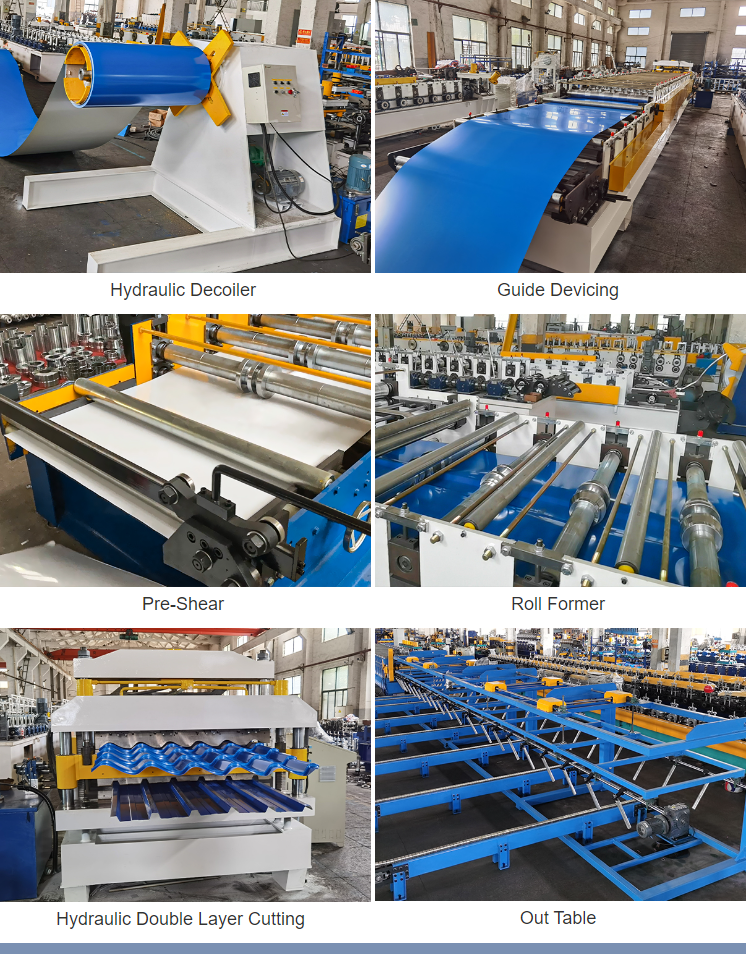

تتبع ماكينة التشكيل بالدلفنة Ameco سلسلة من الخطوات لتحويل الصفيحة المعدنية إلى الشكل الجانبي المطلوب. تتضمن عملية التشكيل بالدلفنة النموذجية المراحل التالية:

تغذية المواد

تبدأ العملية بتلقيم الملف المعدني في ماكينة التشكيل بالدلفنة. يتم فك الملف، وتمر الصفيحة المعدنية من خلال سلسلة من البكرات التي تقوم بتشكيل المادة تدريجيًا.

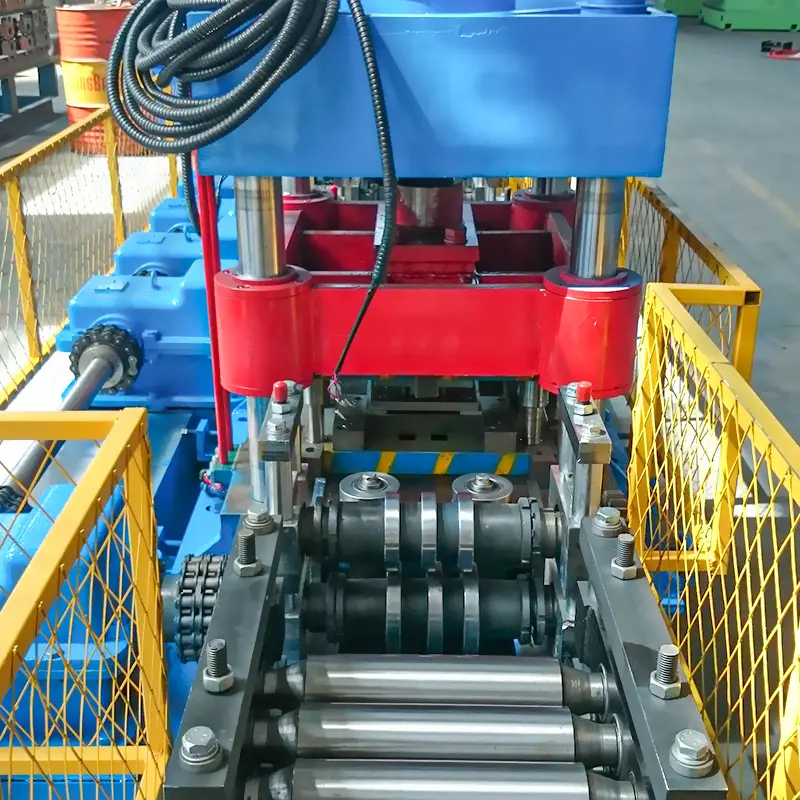

عملية تشكيل اللفة

ومع تقدم الصفيحة المعدنية عبر الماكينة، تقوم كل مجموعة من البكرات بتشكيل المادة بشكل أكبر. يتم وضع البكرات بدقة وتصميمها لثني المعدن تدريجيًا إلى الشكل الجانبي المطلوب. يمكن استخدام محطات لف متعددة لتحقيق التشكيلات المعقدة.

التقطيع والقص

بمجرد تشكيل الصفيحة المعدنية في المظهر الجانبي المطلوب، تشتمل ماكينة التشكيل بالدلفنة Ameco على آليات القطع والقص لفصل الجزء المشكل عن المادة المتبقية. يمكن استخدام طرق قطع مختلفة، مثل القطع الطائر أو القطع اللاحق، اعتمادًا على التطبيق المحدد.

العمليات الإضافية

في بعض الحالات، قد يلزم إجراء عمليات إضافية بعد عملية التشكيل بالدلفنة. يمكن أن تشمل هذه العمليات ثقب الثقوب أو نقش الأنماط أو إضافة التشطيبات السطحية. يتم دمج هذه الخطوات في الماكينة، مما يضمن أن المنتج النهائي يلبي المواصفات المطلوبة.

عوامل يجب مراعاتها عند اختيار ماكينة التشكيل بالدرفلة Ameco

يتضمن اختيار ماكينة التشكيل بالدلفنة Ameco المناسبة لاحتياجات التصنيع الخاصة بك النظر في عدة عوامل:

حجم الإنتاج وسرعته

يعد حجم الإنتاج والسرعة المطلوبة عاملين حاسمين عند اختيار ماكينة تشكيل بالدلفنة من Ameco. قم بتقييم متطلبات الإنتاج الخاصة بك واختر الماكينة التي يمكنها التعامل مع الإنتاج المطلوب دون المساس بالجودة.

سُمك المادة وعرضها

ضع في اعتبارك سُمك وعرض المواد التي ستعمل بها. صُممت الماكينات المختلفة لاستيعاب أبعاد مواد محددة، لذا تأكد من أن الماكينة التي تختارها يمكنها التعامل مع مواصفات المواد المطلوبة.

خيارات الأدوات

يعد توافر خيارات الأدوات المختلفة أمرًا مهمًا عند اختيار ماكينة تشكيل بالدلفنة من Ameco. حدد نطاق الملامح والأشكال التي تحتاج إلى إنتاجها، وتأكد من أن خيارات أدوات الماكينة يمكن أن تستوعب متطلباتك.

مرونة الماكينة

قم بتقييم مرونة الماكينة فيما يتعلق بتغييرات التشكيل والتعديلات. الماكينة التي تسمح بتغييرات سريعة وسهلة للأدوات ستمكنك من التكيف مع احتياجات الإنتاج المختلفة بكفاءة.

الصيانة والدعم

ضع في اعتبارك مدى توافر دعم الصيانة وقطع الغيار لماكينة التشكيل بالدلفنة Ameco المختارة. تأكد من أن الشركة المصنعة توفر المساعدة الفنية المناسبة، والتدريب، والوصول السريع إلى قطع الغيار لتقليل وقت التعطل وضمان التشغيل السلس للماكينة على المدى الطويل.

التحديات والحلول المشتركة

في حين أن ماكينة التشكيل بالدلفنة Ameco تقدم العديد من الفوائد، إلا أن هناك بعض التحديات الشائعة التي قد تواجه الشركات المصنعة أثناء التشغيل. يعد فهم هذه التحديات وتنفيذ الحلول المناسبة أمرًا ضروريًا لزيادة الإنتاجية إلى أقصى حد. فيما يلي بعض التحديات الشائعة وحلولها:

التشويش على المواد

يمكن أن يحدث انحشار المواد عندما تعلق الصفيحة المعدنية أو تتشابك داخل الماكينة، مما يتسبب في تأخير الإنتاج واحتمال حدوث تلف للماكينة. لمنع انحشار المواد، من الضروري إجراء صيانة وتنظيف منتظمين لبكرات الماكينة وآليات التغذية. يمكن أن يساعد التشحيم والتعديلات المناسبة في تقليل الاحتكاك وضمان التدفق السلس للمواد.

تشويه الملف الشخصي

يشير التشوه الجانبي إلى الانحرافات عن الشكل المطلوب أثناء عملية التشكيل بالدلفنة. يمكن أن يحدث هذا بسبب محاذاة الأدوات غير الصحيحة، أو عدم اتساق سُمك المواد، أو مشاكل في معايرة الماكينة. يمكن أن يساعد الفحص والمعايرة المنتظمة للماكينة، إلى جانب التعديلات الدقيقة للأدوات، في تقليل تشوه المظهر الجانبي والحفاظ على دقة الأبعاد.

تآكل الأدوات واستبدالها

بمرور الوقت، قد تتآكل الأدوات المستخدمة في ماكينة التشكيل بالدلفنة Ameco بمرور الوقت وتتطلب الاستبدال. يمكن أن يؤدي التآكل المفرط للأدوات إلى عدم الاتساق في أشكال وأبعاد التشكيل الجانبي. من المهم مراقبة حالة الأدوات بانتظام وجدولة عمليات الاستبدال في الوقت المناسب للحفاظ على جودة المنتج وتقليل وقت التوقف عن العمل.

معايرة الماكينة

تُعد المعايرة الدقيقة للماكينة أمرًا بالغ الأهمية لتحقيق التشكيلات الدقيقة والتفاوتات في الأبعاد. يمكن أن تؤدي المعايرة غير الصحيحة إلى اختلافات في أبعاد المنتج وضعف الجودة. يجب إجراء فحوصات المعايرة والتعديلات المنتظمة لضمان الأداء الأمثل والنتائج المتسقة.

نصائح صيانة لماكينة التشكيل بالدرفلة Ameco

لضمان إطالة عمر ماكينة التشكيل بالدلفنة Ameco وتشغيلها بكفاءة، فإن الصيانة الدورية ضرورية. إليك بعض نصائح الصيانة للحفاظ على ماكينتك في حالة مثالية:

التنظيف والتشحيم المنتظم

قم بتنظيف الماكينة بانتظام لإزالة الحطام والغبار والبقايا المتراكمة التي قد تعيق أداءها. قم بتشحيم الأجزاء المتحركة والبكرات وفقًا لتوصيات الشركة المصنعة لتقليل الاحتكاك وضمان التشغيل السلس.

الفحص والتعديل

إجراء عمليات فحص روتينية لمكونات الماكينة، بما في ذلك البكرات، والتروس، والتوصيلات الكهربائية. تحقق من علامات التآكل، أو عدم المحاذاة أو التلف، وقم بإجراء التعديلات اللازمة للحفاظ على الأداء الأمثل.

صيانة الأدوات

افحص حالة الأدوات بانتظام وقم بتنظيفها لإزالة أي تراكمات أو حطام. استبدل الأدوات البالية أو التالفة لضمان اتساق أشكال وأبعاد التشكيل الجانبي. التخزين السليم للأدوات الاحتياطية مهم أيضًا لمنع التلف والحفاظ على طول عمرها.

استنتاج

تُعد ماكينة التشكيل بالدلفنة Ameco من الأصول القيّمة للمصنعين في مختلف الصناعات، حيث توفر زيادة الكفاءة وتوفير التكاليف وخيارات التخصيص. من خلال فهم مبادئ عملها وتطبيقاتها ومتطلبات الصيانة، يمكن للشركات الاستفادة من مزايا هذه الماكينة متعددة الاستخدامات لتعزيز قدراتها الإنتاجية وتقديم منتجات عالية الجودة.

الأسئلة الشائعة

1. ما هي المدة التي يستغرقها إعداد ماكينة التشكيل بالدلفنة Ameco لملف تعريف جديد؟ يمكن أن يختلف إعداد ماكينة التشكيل بالدلفنة من Ameco لملف تعريف جديد اعتمادًا على مدى تعقيد الملف الشخصي وإلمام المشغل بالماكينة. بشكل عام، قد يستغرق إعداد الأدوات، وإجراء المعايرة الأولية، وضبط الماكينة لتحقيق الأداء الأمثل بضع ساعات.

2. هل تستطيع ماكينة التشكيل بالدلفنة Ameco التعامل مع أنواع مختلفة من المعادن؟ نعم، يمكن لماكينة التشكيل بالدلفنة Ameco التعامل مع أنواع مختلفة من المعادن، بما في ذلك الفولاذ والألومنيوم والنحاس والفولاذ المقاوم للصدأ. ومع ذلك، قد تتطلب خصائص المواد المختلفة تعديلات محددة واعتبارات خاصة بالأدوات لتحقيق النتائج المرجوة.

3. هل تدريب المشغل مطلوب لتشغيل ماكينة التشكيل بالدلفنة Ameco؟ نعم، يعد تدريب المشغل أمرًا بالغ الأهمية للتشغيل الآمن والفعال لماكينة التشكيل بالدلفنة Ameco. يضمن التدريب المناسب فهم المشغلين لوظائف الماكينة وبروتوكولات السلامة ومتطلبات الصيانة، مما يقلل من مخاطر الحوادث ويزيد من الإنتاجية.

4. هل يمكن لماكينة التشكيل بالدلفنة Ameco أن تنتج مقاطع جانبية بسيطة ومعقدة على حد سواء؟ نعم، إن ماكينة التشكيل بالدلفنة Ameco قادرة على إنتاج مقاطع جانبية بسيطة ومعقدة على حد سواء. تتيح تعدد استخداماتها إمكانية التخصيص والتكيف مع مجموعة كبيرة من الأشكال والأبعاد الجانبية. تتيح محطات الدرفلة المتعددة للماكينة وخيارات الأدوات القابلة للتعديل إنتاج التشكيلات المعقدة بدقة عالية.

5. ما هو الدعم الذي تقدمه Ameco للصيانة والمساعدة الفنية؟ توفر Ameco دعمًا شاملاً للصيانة والمساعدة الفنية. فهي تقدم برامج تدريبية للمشغلين وموظفي الصيانة، مما يضمن حصولهم على المعرفة والمهارات اللازمة لتشغيل الماكينة وصيانتها بفعالية. كما توفر Ameco أيضًا إمكانية الوصول إلى قطع الغيار وتقدم الدعم الفني الفوري لمعالجة أي مشاكل قد تنشأ أثناء تشغيل الماكينة.

الأسئلة الشائعة (FAQ)

1) ما هي الدقة التي يمكن لماكينة التشكيل بالدرفلة Ameco الحفاظ عليها عند سرعة الإنتاج؟

- مع نظام القطع المتحرك بالخادم وقياس الطول بالليزر، تكون النتائج النموذجية ±0.5–0.8 مم في الطول و±0.2–0.3 مم في عرض الجناح عند 25–45 م/دقيقة، اعتمادًا على المادة وتعقيد الملف الشخصي.

2) ما هي المواد التي تعمل بشكل أفضل على خطوط التشكيل بالدرفلة Ameco للإنشاءات وأنظمة التدفئة والتهوية وتكييف الهواء؟

- فولاذ كربوني منخفض مطلي مسبقًا ومغلف بالزنك (ASTM A653)، وفولاذ مطلي بـAl-Zn (ASTM A792)، وألمنيوم (AA3xxx/5xxx). بالنسبة للتطبيقات الحرجة من حيث التآكل، يُفضل بشكل متزايد الفولاذات المطلي بـZn-Mg (EN 10346 ZM).

3) كيف يمكنني تقليل الخردة أثناء الإعداد لملفات شخصية جديدة؟

- استخدم الإعدادات المسبقة المبنية على الوصفات، وتتبع هوية الملف الرقمي، ووضع تشغيل تجريبي قصير مع قطع تدريجية للطول، ورؤية داخل الخط للتحقق من ارتفاع الجناح وعرض الويب قبل الوصول إلى السرعة الكاملة. تمارين SMED بالإضافة إلى أدوات الكاسيت تساعد.

4) هل يمكن لماكينات Ameco دمج الثقب/النقش دون التضحية بالسرعة؟

- نعم. ضغطات الخادم قبل وبعد الثقب المتزامنة عبر PLC مع حلقات الوسيط تحافظ على الإيقاع. يمكن دمج النقش/التنعيم مع فقدان سرعة ضئيل عندما يتم نمذجة الحمل في برمجيات تصميم المرور.

5) ما هو التكلفة الدورية النموذجية بعد سعر الشراء؟

- Expect annual OPEX from 3–7% of CAPEX for energy, tooling wear, lubrication, and preventive maintenance. All-electric stations and IE4 motors can cut energy intensity 15–25% versus hydraulic-heavy configurations (source: U.S. DOE Advanced Manufacturing Office: https://www.energy.gov/eere/amo).

اتجاهات الصناعة 2025

- التشغيل الكهربائي الكلي: انتشار أوسع في محطات القطع والثقب يقلل من استخدام الزيت ويبسط الامتثال لـCE/UKCA.

- التتبع افتراضيًا: ربط OPC UA/MQTT ينقل تاريخ الملف إلى الدفعة وبيانات SPC إلى MES/ERP.

- تخصيص أسرع: تصميم مرور معلمي وتوائم رقمية يقصران تطوير الملف الشخصي بنسبة 20–40%.

- الاستدامة: الانتقال نحو طلاءات Zn-Mg وفولاذ ذو محتوى معاد تدويره أعلى؛ لوحات الطاقة قياسية لتقارير النطاق 2.

- ترقيات السلامة: دوائر أمان فئة 3 PLd وستائر الضوء مدمجة كمعيار في الخطوط الجاهزة للتصدير.

معايير الأداء لعام 2025 لنشر ماكينات التشكيل بالدرفلة Ameco

| مؤشرات الأداء الرئيسية (سُمك خفيف 0.5–1.5 مم) | 2023 نموذجي | الأفضل في فئتها لعام 2025 | ملاحظات/مراجع |

|---|---|---|---|

| سرعة الخط (م/دقيقة) | 15-30 | 30-60 | تعتمد على حمل الملف الشخصي/الثقب |

| تفاوت الطول (3 σ، مم) | ±1.0-1.5 | ±0.5-0.8 | طول ليزر + تعويض حراري |

| وقت التغيير (دقيقة) | 45-90 | 15-30 | أدوات الكاسيت + الإعدادات المسبقة التلقائية |

| خردة بدء التشغيل (%) | 2.0-3.5 | 0.8-1.8 | فحص الرؤية الجودي + التحكم في الوصفة |

| الطاقة (كيلوواط/ساعة/1,000 م) | 55-80 | 40-60 | محركات IE4، تشغيل كهربائي بالكامل |

| OEE (%) | 60-75 | 80-90 | إدارة المشروعات الصغيرة والمتوسطة الحجم + إدارة المشروعات الصغيرة والمتوسطة الحجم + خطة إدارة المشروعات القوية |

| حصة مزيج الطلاء (Zn-Mg مقابل الجلفنائز) | <10% | 20-30% | تبني EN 10346 ZM في الاتحاد الأوروبي |

المراجع والمعايير:

- ASTM A653/A792/A755: https://www.astm.org

- EN 10346/EN 10169 (CEN): https://standards.cen.eu

- مؤسسة OPC (OPC UA): https://opcfoundation.org

- وزارة الطاقة الأمريكية AMO (المحركات/المحركات): https://www.energy.gov/eere/amo

- جمعية الصلب العالمية (الطلاءات): https://worldsteel.org

أحدث الحالات البحثية

دراسة حالة 1: تسريع تطوير الملف الشخصي باستخدام التوأم الرقمي (2024)

الخلفية: مورد أجهزة أصلي يستخدم خط تشكيل بالدرفلة من Ameco يحتاج إلى إطلاق ثلاثة ملفات ألمنيوم جديدة خلال 10 أسابيع.

الحل: تنفيذ تصميم ممرات قائم على COPRA RF وتوأم رقمي مدعوم بالفيزياء لمحاكاة الارتداد المرن وحمولات الثقب؛ إضافة قطع طائر servo مع تعويض حراري.

النتائج: تقليل وقت الوصول إلى العينة الأولى بنسبة 33%؛ تحسين دقة الطول من ±1.2 مم إلى ±0.7 مم عند 38 م/دقيقة؛ تقليل الخردة أثناء الإعداد من 2.8% إلى 1.4%. تطابقت نتائج المحاكاة مع الإنتاج بنسبة 5% لقوى التشكيل.

دراسة حالة 2: إنتاج ألواح سقف مستدامة بطلاءات Zn-Mg (2025)

الخلفية: صانع منتجات إنشائية يسعى لأداء أفضل في مقاومة التآكل على حواف القطع وانخفاض كثافة الطاقة على خط ألواح Ameco.

الحل: التحول إلى ركيزة EN 10346 ZM120؛ دمج مراقبة الطاقة عبر OPC UA إلى MES؛ ترقية المحركات إلى IE4 وتحويل ثقب هيدروليكي إلى كهربائي كامل.

النتائج: زيادة العائد في المرور الأول من 96.0% إلى 98.4%؛ انخفاض فشل تسلل الحواف في اختبارات NSS بنسبة 35%؛ تقليل الطاقة لكل 1000 م بنسبة 17% سنويًا؛ دعم البيانات الموثقة لتحديثات EPD.

آراء الخبراء

- د. هانا كوبر، مديرة علم التشكيل، TWI (معهد اللحام)

- «بالنسبة للصلب ذي السماكة الرقيقة، ترتبط ركائز Zn-Mg مع تصميم ممرات دقيق بشكل كبير في التخفيف من تشقق الحواف، مما يمكن من سرعات أعلى دون التضحية بالدقة.»

- ميغيل أندرادي، نائب رئيس الهندسة، Ameco Industrial Systems

- «أكبر تحول في العائد على الاستثمار في 2025 يأتي من وحدات القطع والثقب الكهربائية الكاملة—تنخفض الصيانة، وتحسن مؤشرات أداء الطاقة، ويبسط التحقق من السلامة.»

- بروف. لي وين، رئيس كرسي التصنيع المتقدم، جامعة جياو تونغ في شنغهاي

- «تحديد موضع البكرات بناءً على الوصفات والرؤية عبر الخط يحول التشكيل بالدرفلة إلى عملية حلقة مغلقة، مما يقلل الخردة أثناء الإعداد إلى أقل من 1.5% في العمليات الناضجة.»

الأدوات/المصادر العملية

- محاكاة تشكيل بالدرفلة COPRA RF (بيانات M): https://www.datam.de

- AutoForm لفحوصات جدوى التشكيل بالألواح: https://www.autoform.com

- كتيب الإحصاء الهندسي للمعهد الوطني للمعايير والتكنولوجيا والابتكار (SPC/DOE): https://www.itl.nist.gov/div898/handbook

- مؤسسة OPC (التكامل الصناعي): https://opcfoundation.org

- أدوات U.S. DOE AMO لكفاءة المحرك/المحرك: https://www.energy.gov/eere/amo

- رؤى جمعية الصلب العالمية حول التآكل/الطلاءات: https://worldsteel.org

- الوصول إلى معايير CEN/ASTM (EN 10346، EN 10169، ASTM A653/A792): https://standards.cen.eu و https://www.astm.org

ملاحظة: تعكس المؤشرات الأدبيات المجمعة للموردين الأصليين والتركيبات المراجعة والمعايير حتى 2023–2025. تحقق من تكوين ماكينة التشكيل بالدرفلة Ameco الخاصة بك، والمواد، والأكواد المحلية.

آخر تحديث 2025-10-21

سجل التغييرات: إضافة 5 أسئلة شائعة مركزة؛ إدراج تحليل اتجاهات 2025 مع جدول KPI والمراجع؛ تقديم دراستين حالة حديثتين؛ تضمين آراء الخبراء؛ تجميع أدوات/موارد مدققة مع روابط رسمية

تاريخ المراجعة التالية ومحفزاتها: 2026-04-21 أو قبل ذلك إذا تغيرت معايير ASTM/EN، أو أصدرت Ameco وحدات ثقب/قطع كهربائية جديدة، أو تم تحديث إرشادات تبني Zn-Mg لتطبيقات الأسقف/التدفئة والتهوية