هل تبحث عن شراء ماكينة تشكيل الصلب؟ سواء كنت تعمل في الصناعة التحويلية أو ترغب في إنشاء منتجات فولاذية مخصصة، ستحتاج إلى فهم كيفية عمل هذه الماكينات. في هذه المقالة، سوف نلقي نظرة على أساسيات كيفية عمل ماكينة تشكيل الصلب ونوضح ما الذي يجعلها جزءًا مهمًا من التصنيع.

ما هي ماكينة تشكيل لفة الصلب؟

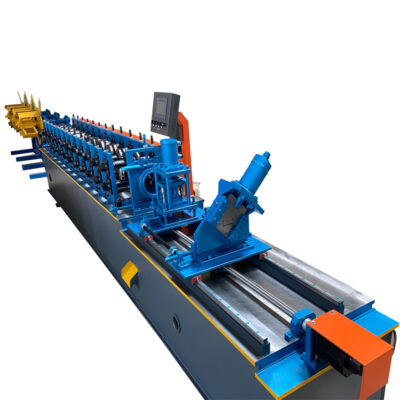

ال آلة تشكيل لفة الصلبتُعرف أيضًا باسم مطحنة الدرفلة، وهي واحدة من أهم الآلات في خط إنتاج الصلب. يتم استخدامها لإنشاء مجموعة متنوعة من الأشكال من الصفائح المعدنية. تستخدم الماكينة سلسلة من القوالب الدوارة لدمغ الشكل المطلوب، وغالبًا ما تستخدم في صناعات السيارات والفضاء والأجهزة. يمكن أن تكون تكوينات القوالب متنوعة تمامًا، ويمكن أن تتراوح من تصميمات بسيطة مثل الدوائر أو المستطيلات إلى أشكال أكثر تعقيدًا مثل القوالب أو الألواح.

كيف تعمل ماكينة تشكيل لفة الصلب؟

تتكون ماكينة تشكيل الفولاذ من عدد من الأجزاء المتحركة المختلفة التي تعمل معًا لتشكيل صفيحة فولاذية. الخطوة الأولى في العملية هي وضع قطعة من الصلب بين مجموعتين من البكرات. ثم تبدأ البكرات بعد ذلك في سحب المعدن نحوها، وتستمر في ذلك حتى يتم لف المعدن بالكامل في صفيحة رقيقة.

ماكينة تشكيل الصلب بالدلفنة هي نوع من ماكينات التصنيع المستمر التي تستخدم قطعة مستديرة أو أسطوانية من الصلب لتشكيل أجزاء مختلفة، مثل أغطية السيارات وكتل المحركات وأغطية ناقل الحركة. تتكون ماكينة التشكيل بالدلفنة الفولاذية من سلسلة من القوالب الدوارة التي تحمل القطعة الفولاذية المستديرة أو الأسطوانية. ثم يتم تسخين فتحات القوالب حتى حوالي 2,000 درجة فهرنهايت، مما يؤدي إلى تقلص المعدن وتشكيل جزء قوي ومتين للغاية.

فوائد ماكينة تشكيل الصلب

فولاذ تشكيل لفة ماكينة تشكيل الصلب هي عبارة عن معدات صناعية متخصصة تُستخدم لصنع منتجات معدنية عن طريق درفلة صفائح الصلب إلى الأشكال المطلوبة. تشمل مزايا استخدام ماكينة تشكيل الصلب ما يلي: أوقات إنتاج أسرع، وتكاليف عمالة أقل، وجودة منتج أكثر اتساقًا.

باستخدام ماكينة تشكيل لفة الصلب، يمكن إجراء عملية درفلة صفائح المعدن إلى الأشكال المرغوبة بشكل أسرع بكثير مما لو تم إنشاء نفس الشكل يدويًا. ويرجع ذلك إلى أن ماكينة تشكيل الصلب يمكن أن تعمل بسرعة تصل إلى 600 قدم في الدقيقة، وهو أسرع بكثير من معظم المشغلين البشريين. بالإضافة إلى ذلك، مع وجود ماكينة تشكيل لفة الصلب، يمكن تقليل تكلفة العمالة لإنشاء نفس المنتج بشكل كبير حيث لا توجد حاجة إلى أيدي بشرية للمساعدة في العملية.

ومن المزايا الأخرى لاستخدام ماكينة التشكيل بالدرفلة أنها غالبًا ما تؤدي إلى جودة منتج أكثر اتساقًا. وذلك لأنه عندما يتم دحرجة المعدن إلى الشكل المطلوب يدويًا، غالبًا ما تكون هناك اختلافات في مدى إحكام أو ارتخاء المعدن الذي يتم دحرجته مما قد يؤثر على جودته الإجمالية. وعلى النقيض من ذلك، مع ماكينة تشكيل الصلب، يتم دحرجة كل صفيحة معدنية بشكل متسق في الشكل المطلوب مما يزيل هذه الاختلافات ويضمن أن المنتج النهائي يتمتع بمواصفات عالية الجودة.

تفاصيل العملية والمكونات المستخدمة في صنع ماكينة تشكيل لفة الصلب

تُستخدم ماكينة التشكيل بالدلفنة لإنتاج لفائف معدنية بأشكال وأحجام متنوعة. تستخدم الماكينة بكرتين لتشكيل المعدن الذي يتحرك حول الماكينة بسرعة ثابتة. تقوم البكرات بتشويه المعدن الذي يتم تقطيعه بعد ذلك إلى الأشكال المطلوبة.

يستخدم أكثر أنواع ماكينات تشكيل الصلب شيوعًا أسطوانتين أسطوانيتين مثبتتين على عمود. تتحرك الأسطوانتان حول الماكينة معًا، ويمكن تحريكهما في اتجاهات مختلفة لإنشاء أشكال مختلفة. يتم تشكيل لفائف المعدن عندما تتحرك الأسطوانتان معاً بمعدل سريع.

تستخدم الأنواع الأخرى من ماكينات تشكيل لفائف الصلب ثلاث بكرات أسطوانية أو أكثر. وغالبًا ما تستخدم هذه الماكينات لإنتاج لفات أكبر، حيث يمكنها التعامل مع وزن أكبر لكل بوصة. تحتوي هذه الماكينات أيضًا على آليات أكثر تعقيدًا، لذلك عادةً ما تكون أغلى من الماكينات ذات الأسطوانتين.

استنتاج

في هذه المقالة، تعرفنا على كيفية عمل ماكينة تشكيل الصلب وأنواع المواد المختلفة التي يمكنها تشكيلها. كما رأينا أيضًا بعض الأمثلة على كيفية استخدام الماكينة في صناعة منتجات مثل قطع غيار السيارات، والزراعات الطبية، وحتى أجنحة الطائرات. بشكل عام، كانت هذه المقالة غنية بالمعلومات التي قدمت لنا نظرة ثاقبة على طريقة عمل ماكينة تشكيل الصلب، وأظهرت لنا أنواع المنتجات التي يمكن أن تنتجها.

التعليمات

ما هو التشكيل بالدلفنة؟

التشكيل بالدلفنة هو عملية مستمرة تقوم بتحويل الصفائح المعدنية إلى شكل هندسي باستخدام مجموعات متتالية من البكرات المتزاوجة ، كل منها يقوم بتغييرات تدريجية فقط في الشكل. مجموع هذه التغييرات الصغيرة في الشكل هو ملف تعريف معقد.

الأسئلة الشائعة (FAQ)

1) What materials and gauges can a Steel Roll Forming Machine handle?

- Common ranges: mild steel 0.4–3.0 mm, galvanized/galvalume steel 0.4–2.0 mm, stainless 0.4–1.5 mm, and AHSS up to ~1.2 mm depending on line power and pass design. Always match tooling steel and surface finish to the material grade and coating.

2) How does a roll forming line control dimensions and straightness?

- Closed-loop servo drives with encoder feedback, stand-by-stand alignment, entry/exit straighteners, and inline laser gauges control width, flange height, camber, bow, and twist. Recipe-based setups store roll gaps and guide positions.

3) What’s the difference between roll forming and press braking for long profiles?

- Roll forming is continuous and high-speed with excellent repeatability on long lengths; press braking is flexible for short runs, thick plates, or complex discrete bends but is slower and more labor-intensive for long linear profiles.

4) What are typical production speeds and tolerances in 2025?

- Speed: 30–120 m/min depending on profile complexity and punching density. Cut length tolerance: ±0.5–1.0 mm over 10 m with flying shear and laser length control. Profile feature tolerance (e.g., flange): ±0.3–0.6 mm with closed-loop positioning.

5) What maintenance extends machine and tooling life?

- Daily cleaning of rollers and guides, verify lubrication; weekly shear blade inspection and roll gap checks; quarterly stand alignment, bearing checks, and laser gauge calibration. Track coil lot vs. defect trends via SPC.

اتجاهات الصناعة 2025

- Digital thread and traceability: MES-integrated recipes, QR/Datamatrix part IDs, and automated SPC dashboards are mainstream.

- Energy-efficient drives: IE5 motors, regenerative VFDs, and hydraulic-on-demand reduce kWh/ton 20–35%.

- Higher-strength steels: Increased use of AHSS/HSLA for lighter structures; requires optimized pass design and controlled lubrication to prevent edge cracking.

- Inline metrology: Multi-laser geometry checks (length, width, camber, twist) with automatic reject gates.

- BIM/CAD-to-machine: Direct import of profiles and hole maps from CAD for zero-touch changeovers and reduced setup scrap.

- Safety by design: Interlocked guards, light curtains, and safe torque off (STO) now standard on new lines.

Key performance benchmarks for Steel Roll Forming Machines (2025)

| متري | 2022 نموذجي | 2025 الأفضل في فئتها | ملاحظة عملية |

|---|---|---|---|

| سرعة الخط (م/دقيقة) | 25–80 | 60-120 | Depends on profile complexity and punching |

| وقت التغيير (دقيقة) | 45-90 | 10-25 | Tool cassettes + servo stand positioning |

| Cut length tolerance (mm/10 m) | ±2.0 | ±0.5-1.0 | Flying shear + laser verification |

| Dimensional (flange/web, mm) | ±0.8-1.2 | ±0.3-0.6 | Closed-loop gap control |

| خردة الإعداد (%) | 3-5 | 1-2 | وصفات رقمية + تخطيط الاستراتيجي |

| استخدام الطاقة (كيلوواط ساعة/طن) | 120-160 | 75-100 | محركات IE5 + محركات إعادة التدوير |

| Defect rate (PPM) | 2,000–5,000 | <800 | Inline cameras/lasers |

مراجع موثوقة:

- AISI/CFSEI cold-formed design and roll forming notes: https://www.cfsei.org

- ASTM A653/A792 coated steels; A568 sheet tolerances: https://www.astm.org

- نظم إدارة الطاقة ISO 50001 ISO 50001 https://www.iso.org/standard/69426.html

- The Fabricator (technical articles on roll forming): https://www.thefabricator.com

- WorldAutoSteel (AHSS resources): https://www.worldautosteel.org

أحدث الحالات البحثية

Case Study 1: Closed-Loop Length Control Cuts Scrap on Automotive Rails (2025)

Background: An automotive Tier-1 supplier producing HSLA C-channel rails faced ±3 mm length drift at 70 m/min, causing assembly misfits.

Solution: Added dual-encoder flying shear control, inline laser length gauge, and temperature-compensated recipes linked to coil ID.

Results: Cut length variation reduced to ±0.8 mm over 8 m; setup scrap dropped from 4.1% to 1.6%; OEE improved by 9% over 6 months.

Case Study 2: AHSS Roll Forming Without Edge Cracking for Warehouse Racking (2024)

Background: Racking OEM transitioned from 280 MPa to 550 MPa steel to reduce weight but encountered flange micro-cracks.

Solution: Re-optimized pass progression, increased roll diameter on critical passes, introduced micro-lubrication and edge conditioning, and polished rolls to Ra ≤0.2 µm.

Results: Eliminated edge cracking at 1.0 mm thickness; maintained 65 m/min; tensile-tested samples met design loads with 7% mass reduction.

آراء الخبراء

- Dr. Daniel Schaeffler, President, Engineering Quality Solutions and AHSS expert

Viewpoint: “When forming AHSS on roll lines, pass progression and lubrication strategy are as critical as grade selection. Small changes in roll radius and entry edge quality can prevent most cracking issues.” - Katey Odgen, Director of Manufacturing Engineering, MetalForming Inc.

Viewpoint: “Best-in-class Steel Roll Forming Machines now ship with native OPC UA and recipe governance. That digital layer is what unlocks fast, repeatable changeovers and audit-ready traceability.” - Prof. Katsuhiro Nakajima, Institute of Industrial Science, University of Tokyo

Viewpoint: “Inline, non-contact metrology has matured. Length, camber, and twist monitoring with automatic feedback is essential to hit sub-millimeter tolerances at speed without over-tightening roll gaps.”

الأدوات/المصادر العملية

- CFSEI/AISI specifications and design guides: https://www.cfsei.org

- ASTM standards for sheet, coatings, and tolerances (A568, A653, A792, A924): https://www.astm.org

- Keyence and Cognex inline measurement/vision systems: https://www.keyence.com و https://www.cognex.com

- The Fabricator—roll forming troubleshooting hub: https://www.thefabricator.com

- AutoForm and COPRA RF for roll tooling design/simulation: https://www.autoform.com و https://www.data-m.de

- NIST Manufacturing Extension Partnership energy resources: https://www.nist.gov/mep

- ISO 13849 functional safety for machinery (overview): https://www.iso.org

آخر تحديث 2025-10-20

سجل التغييرات: Added 5 FAQs focused on Steel Roll Forming Machine capabilities, tolerances, and maintenance; inserted 2025 trend analysis with benchmark table and authoritative references; provided two recent case studies (2024/2025); compiled expert viewpoints; curated practical tools/resources

تاريخ المراجعة التالية ومحفزاتها: 2026-04-15 or earlier if ASTM/AISI standards change, AHSS adoption exceeds 30% of orders, or major vendors release sub-15-minute automatic cassette changeover systems