В этой статье рассматривается, как новая машина для вальцевания металлических шипов и рельсов, разработанная компанией Metal form, может произвести революцию в производстве листового металла на металлургических предприятиях. В статье обсуждается конструкция машины, которая отличается компактностью и позволяет выполнять более крутые изгибы, чем другие машины, представленные на рынке.

Что такое машина для формовки металлических шпилек и направляющих?

А машина для формовки металлических шпилек и направляющих это ценный инструмент для изготовления листового металла. Он помогает быстро и легко создавать металлические шипы и направляющие, экономя ваше время и деньги. Станок можно использовать для формирования различных форм, включая круги, квадраты, прямоугольники и U-образные формы.

Этот тип станков особенно полезен при создании нестандартных деталей. С его помощью можно создавать сложные детали и узоры, которые иначе было бы трудно или невозможно получить вручную. В результате станок для формирования металлических шипов и дорожек часто используется предприятиями автомобильной, аэрокосмической, медицинской и других отраслей промышленности.

Как это работает?

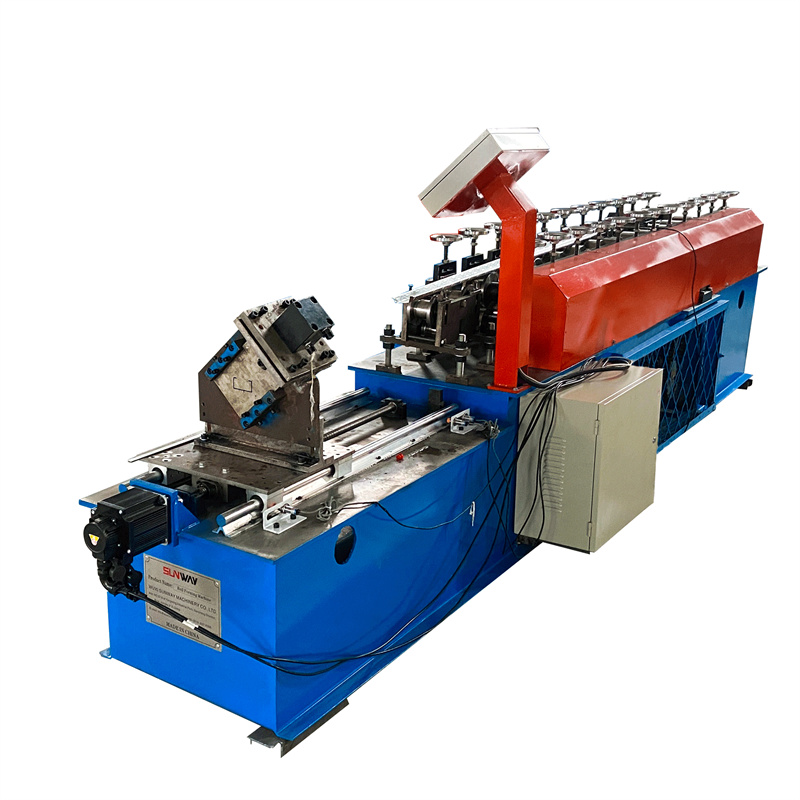

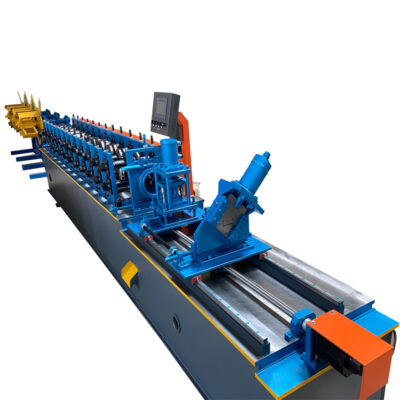

Продаваемый станок для вальцовки металлических шпилек и направляющих - это современная высокоскоростная машина, которая может легко формировать металлические шпильки и направляющие для использования в самых разных областях. Эта машина быстра, точна и эффективна, что делает ее отличным выбором для малого бизнеса и профессионалов, которым необходимо быстро и эффективно создавать большое количество металлических изделий.

Продаваемая вальцовочная машина для штамповки металлических шипов и траков состоит из двух основных секций: прижимной планки, которая оказывает давление на поверхность заготовки, и штамповочного валка, который формирует металлические шипы и траки. Прижимная планка управляется электронной системой управления, которая регулирует усилие, прилагаемое к заготовке, в соответствии с требуемыми характеристиками.

Металлическая шпилька и дорожка профилирование станок для продажи имеет ряд других характеристик, которые делают его отличным выбором для производства листового металла. Во-первых, станок имеет высокую скорость до 1200 футов в минуту, что позволяет ему легко справляться даже с тяжелой работой. Во-вторых, станок Die Roller использует технологию прецизионной обработки для производства точных металлических шипов и направляющих любой формы и размера. В-третьих, станок оснащен встроенным терморегулятором, который обеспечивает постоянную производительность на протяжении всего процесса обработки. Наконец, станок оснащен рядом защитных функций, которые помогают обеспечить безопасную работу при производстве металлических изделий.

-

Профилегибочная машина для рамы электрического шкафа

Профилегибочная машина для рамы электрического шкафа -

L Профилегибочная машина для уголков

L Профилегибочная машина для уголков -

Профилегибочная машина для профилегибочного профиля PV с монтажным кронштейном C

Профилегибочная машина для профилегибочного профиля PV с монтажным кронштейном C -

Профилегибочное оборудование для производства гипсокартона из металла C с каналом C-образного стального профиля

Профилегибочное оборудование для производства гипсокартона из металла C с каналом C-образного стального профиля -

Профилегибочная машина для монтажных кронштейнов PV (профиль HAT / Omega)

Профилегибочная машина для монтажных кронштейнов PV (профиль HAT / Omega) -

PV монтажный кронштейн Z-образный профилегибочный станок

PV монтажный кронштейн Z-образный профилегибочный станок

Преимущества вальцовочного станка для производства металлических шипов и гусениц

Станок для формирования металлических шипов и направляющих может стать ценным дополнением к вашему производству. Вот некоторые из преимуществ:

- Это ускоряет процесс. С помощью станка для формирования металлических шипов и направляющих валков можно быстро создавать металлические детали на заказ.

- Снижает трудозатраты. Используя станок для формирования металлических шипов и направляющих валков, вы можете сократить количество трудозатрат, необходимых для производства нестандартных металлических деталей.

- Повышает эффективность производства. Станок для вальцовки металлических шипов и направляющих может помочь вам повысить эффективность производства за счет автоматизации процесса создания нестандартных металлических деталей.

Виды листового металла, которые может изготавливать станок для формовки металлических шипов и направляющих

Станок для формирования металлических листов может изготавливать различные типы листов, такие как круглые, квадратные, шестиугольные и восьмиугольные. Он также может создавать различные формы, такие как круги, овалы, сердца и звезды.

Станок для формирования металлических шипов и направляющих вальцов - отличный вариант для тех, кто хочет быстро и легко производить высококачественные изделия из листового металла. Это также экономически эффективный способ создания нестандартных изделий.

Области применения машины для формирования металлических шпилек и направляющих роликов

Продаваемый вальцепрокатный станок для производства металлических шипов и направляющих является идеальным решением для предприятий, которым необходимо быстро и эффективно производить нестандартные детали из листового металла. Эта машина может создавать сложные узоры и конструкции в металлических листах, что делает ее идеальным выбором для таких изделий, как автомобильные двери или велосипедные рамы.

Продаваемая машина для формирования металлических шипов и направляющих валков также идеально подходит для предприятий, которым необходимо производить большие объемы нестандартных деталей из листового металла. Эта машина способна производить до 180 единиц готовой продукции в минуту, что означает, что вы можете быстро и легко производить большие заказы нестандартных деталей из листового металла.

Еще одним отличным применением для продаваемого вальцовочного станка для формирования металлических шипов и направляющих является производство автомобильных компонентов. Этот станок способен производить высококачественные детали из алюминия, стали или других металлов, что делает его идеальным выбором для производства деталей экстерьера автомобилей.

Вывод

Ищете станок для прокатки металлических шпилек и направляющих для продажи, который может помочь совершить революцию в работе с листовым металлом? Обратите внимание на станок для формирования металлических шипов и направляющих Hammerhead. Этот станок специально разработан для формирования металлических шпилек и направляющих, которые являются важной частью многих промышленных применений. Этот станок не только облегчает формовку этих компонентов, но и раз за разом выдает высококачественные результаты. Если вы заинтересованы в инвестировании в машину, которая может изменить способ выполнения вашей работы, то продаваемая машина для формирования металлических шипов и направляющих Hammerhead определенно должна быть в верхней части вашего списка.

Часто задаваемые вопросы (FAQ)

1) Какие профили для гипсокартона может производить станок для формирования металлических шипов и направляющих?

- Стандартные C-образные, U-образные и дополнительные меховые каналы толщиной 25-18 (0,5-1,2 мм). Общие размеры: 50/70/90/100 мм шпильки с соответствующими направляющими; для сервисных отверстий типичны индивидуальные шаблоны перфорации.

2) На какую скорость и точность линии мне следует рассчитывать?

- Линии начального уровня: 25-40 м/мин. Лучшие в своем классе линии для гипсокартонных шпилек: 60-120 м/мин с точностью резки ±0,5-1,0 мм с использованием сервопривода летучих ножниц и обратной связи с энкодером.

3) Может ли одна машина переключаться между шипами и гусеницами без длительного простоя?

- Да. Кассетная оснастка или наборы валиков с быстрой регулировкой позволяют производить переналадку за 5-15 минут. Предустановки HMI, управляемые рецептами, автоматически регулируют зазоры между проходами, перфорацию и длину ножниц.

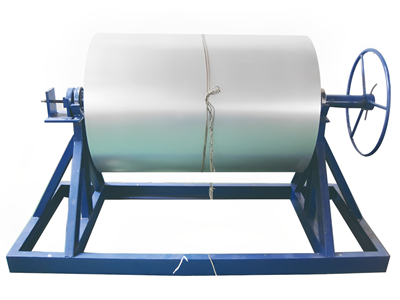

4) Какие материалы и покрытия работают лучше всего?

- Оцинкованная сталь (GI) G40-G90, цинко-алюминиевый сплав (GL) и предварительно окрашенная сталь толщиной 0,45-1,2 мм. Нержавеющая сталь и алюминий возможны при использовании специальных материалов валков и адаптированной конструкции прохода.

5) Какие сертификаты важны для экспортных покупателей?

- CE (Правила ЕС по машинному оборудованию), IEC 60204-1 по электробезопасности, ISO 12100 по оценке рисков. Для Северной Америки обычно запрашиваются компоненты, включенные в списки UL/CSA, и соответствие стандарту NFPA 79. Запрашивайте полные документы FAT и электрические схемы.

Тенденции отрасли 2025 года: Формовка металлических стержней и направляющих

- Операции с высоким содержанием смеси и низкой трудоемкостью: Быстросменные кассеты и автоматические измерители ширины сокращают трудозатраты и время простоя.

- Перфорация 2.0: Сервоэлектрическая перфорация заменяет пневматическую/гидравлическую на многих линиях, обеспечивая более тихую, чистую работу и более плотное расположение отверстий CpK.

- Непрерывный контроль качества: Камеры и лазерные системы проверяют длину реза, положение отверстий и высоту заусенцев, чтобы сократить количество повторных обработок.

- ESG и энергия: Покупатели отслеживают количество кВт/ч на тонну и количество металлолома; рекуперативные приводы становятся все более стандартными.

- От BIM к цеху: Прямой импорт данных профиля из BIM/ERP для автоматического выбора рецепта и маркировки.

Контрольные показатели на 2025 год и обзор внедрения

| KPI | 2023 Типичный | 2025 Лучший в своем классе | Воздействие | Источник |

|---|---|---|---|---|

| Время переключения (шип ↔ гусеница) | 20-30 мин | 5-12 мин | Больше времени работы, меньшие партии | Демонстрационные образцы OEM-производителей; примеры из практики клиентов |

| Точность резки при 80 м/мин | ±1,5 мм | ±0,7-1,0 мм | Меньше проблем с монтажом на месте | Практика производства EN 1090; спецификации OEM |

| Допуск на положение отверстия | ±1,0-1,5 мм | ±0,5-0,8 мм | Более быстрая установка электрики/сантехники | Данные о поставщиках систем линейного зрения |

| Количество брака (GI 0,55-0,8 мм) | 2.0-3.0% | 0,8-1,5% | Повышение стоимости и устойчивости | Заметки о приложении Keyence/Micro-Epsilon |

| Энергоемкость (кВтч/тонна) | 140-180 | 100-135 | Снижение расходов на производство/отчеты по операционной деятельности | Энергетические справочники ABB/Siemens |

| Внедрение поточного контроля качества | ~15-25% | 40-55% | Контроль дефектов в режиме реального времени | Опросы о принятии решений поставщиками |

Авторитетные ссылки:

- ISO 12100 и ISO 9001: https://www.iso.org

- IEC 60204-1 Электробезопасность: https://webstore.iec.ch

- Обзор Правил ЕС по машинному оборудованию: https://ec.europa.eu

- ABB Drives оптимизация энергопотребления: https://new.abb.com/drives

- Эффективность движения/автоматизации Siemens: https://new.siemens.com

- Поточная проверка Keyence: https://www.keyence.com

Последние исследования

Пример 1: быстросменная модернизация сокращает время простоя на производстве гипсокартонных плит (2025)

Предыстория: Поставщику гипсокартонных конструкций среднего размера требовалось использовать 50, 70 и 100-миллиметровые шпильки и направляющие с частой сменой, что приводило к простоям >20%.

Решение: Добавлена кассетная оснастка для шпилек/реек, сервоприводные летучие ножницы и рецепты HMI, связанные с заданиями со штрих-кодами; внедрена встроенная камера для проверки положения отверстий.

Результаты: Время переналадки сократилось с 26 до 9 минут; OEE улучшилось на 14%; CpK в отверстии >1,33 при скорости 90 м/мин; количество брака снизилось с 2,6% до 1,3%.

Пример 2: снижение уровня шума и энергопотребления с помощью сервоударной перфорации (2024)

История вопроса: Завод столкнулся с жалобами на шум и растущими затратами на электроэнергию на линии гидравлической штамповки шпилек и гусеничных валков.

Решение: Замена гидравлического блока на сервоэлектрический модуль перфорации и рекуперативный привод; оптимизация последовательности проходов для GI 0,6-0,9 мм.

Результаты: Средний уровень шума на линии снизился на 6-8 дБА; энергоемкость снизилась на 17%; количество вызовов на техническое обслуживание сократилось на 30% из-за уменьшения количества утечек и клапанов.

Мнения экспертов

- Елена Росси, директор по инженерным вопросам, Gasparini S.p.A.

"Для шпилек и направляющих последовательное расположение отверстий и точность длины реза определяют производительность монтажников. Сервопробойники и ножницы с энкодерами теперь являются базовыми для конкурентных предложений". - Д-р Вэй Чжан, профессор кафедры передового производства, Университет Цинхуа

"Интеграция поточного зрения для устранения смещения шага и отверстий дает быструю отдачу - особенно на высокоскоростных гипсокартонных линиях, где мелкие ошибки становятся систематическими". - Цзюнь Ли, менеджер по производству, производитель интерьерных систем первого уровня

"Управление рецептами и кассетная оснастка позволяют нам работать в реальном графике с высоким содержанием смеси. Для нас приоритетны переналадки продолжительностью менее 12 минут, а не скорость линии".

Практические инструменты/ресурсы

- Проектирование и моделирование валов

- КОПРА РФ: https://www.datam.de

- UBECO PROFIL: https://www.ubeco.com

- Altair Inspire/Form: https://www.altair.com

- Стандарты и соответствие

- ISO 12100 Оценка рисков: https://www.iso.org

- IEC 60204-1 Электробезопасность: https://webstore.iec.ch

- Руководство по правилам ЕС по машинному оборудованию: https://ec.europa.eu

- Качество и измерения на линии

- Системы технического зрения/лазерные системы Keyence: https://www.keyence.com

- Датчики перемещения Micro-Epsilon: https://www.micro-epsilon.com

- Техническое обслуживание/ОЭЭ

- UpKeep CMMS: https://www.onupkeep.com

- Fiix CMMS: https://www.fiixsoftware.com

Совет по применению: В FAT укажите длину реза ±1,0 мм при заданной скорости, положение отверстия ±0,8 мм, высоту заусенца ≤0,05 мм, переключение (шип ↔ дорожка) ≤12 минут, предельный уровень шума ≤80 дБА на расстоянии 1 м, и регистрируйте энергопотребление (кВт-ч/тонна) во время испытания с помощью смеси для измерения параметров катушки.

Последнее обновление: 2025-10-23

Изменения: Добавлено 5 целевых часто задаваемых вопросов, таблица тенденций 2025 года с контрольными показателями и источниками, два недавних тематических исследования, мнения экспертов, а также практические инструменты/ресурсы с контрольным списком FAT для действий.

Дата следующего пересмотра и триггеры: 2026-05-20 или раньше, если будет опубликовано новое руководство по CE/Machinery Regulation, крупные релизы OEM по сервопробивной/кассетной оснастке или обновленные контрольные показатели по энергии и лому.