Введение в валковую штамповку

Вальцевание - это производственный процесс, который включает в себя придание металлу определенного профиля или формы. Процесс начинается с длинной полосы металла, которая подается на ряд роликов в валковой машине. Когда металл проходит через валки, он постепенно формируется в желаемую форму или профиль.

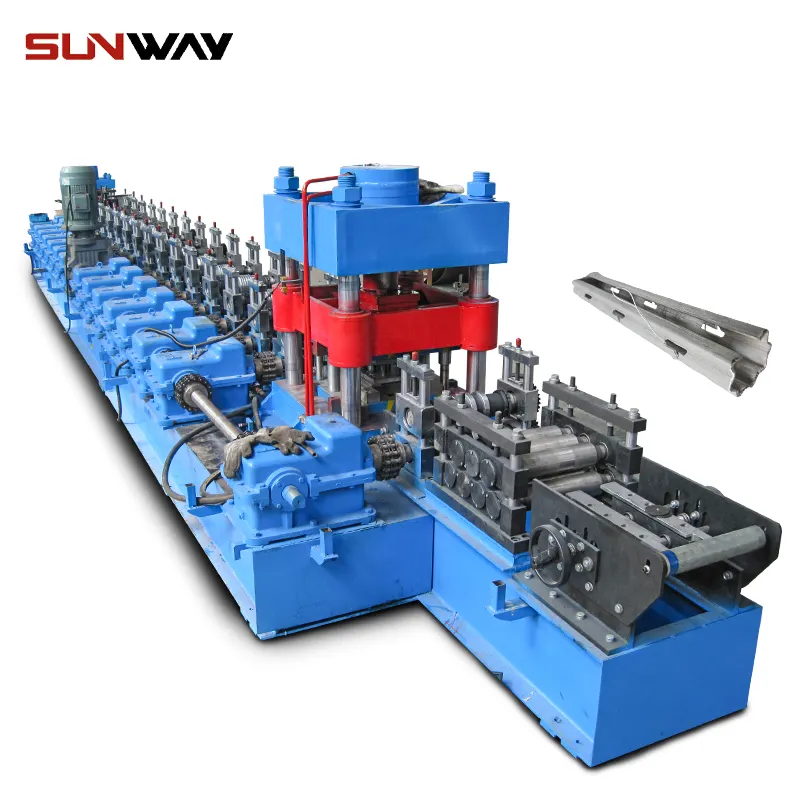

Основные компоненты вальцовочного станка включают в себя входную секцию, секцию формовки, секцию отрезания и выходную секцию. На входной секции металлическая полоса подается в машину, где она проходит через ряд роликов для обеспечения постоянной ширины и толщины. В секции формовки металлической полосе постепенно придается необходимый профиль, поскольку она проходит через ряд роликов, которые оказывают давление и изгибают металл.

После придания металлу нужной формы он перемещается в секцию отрезания, где отрезается до нужной длины. Наконец, сформированный и отрезанный кусок металла перемещается на выходной участок, где он собирается и упаковывается для отправки или дальнейшей обработки.

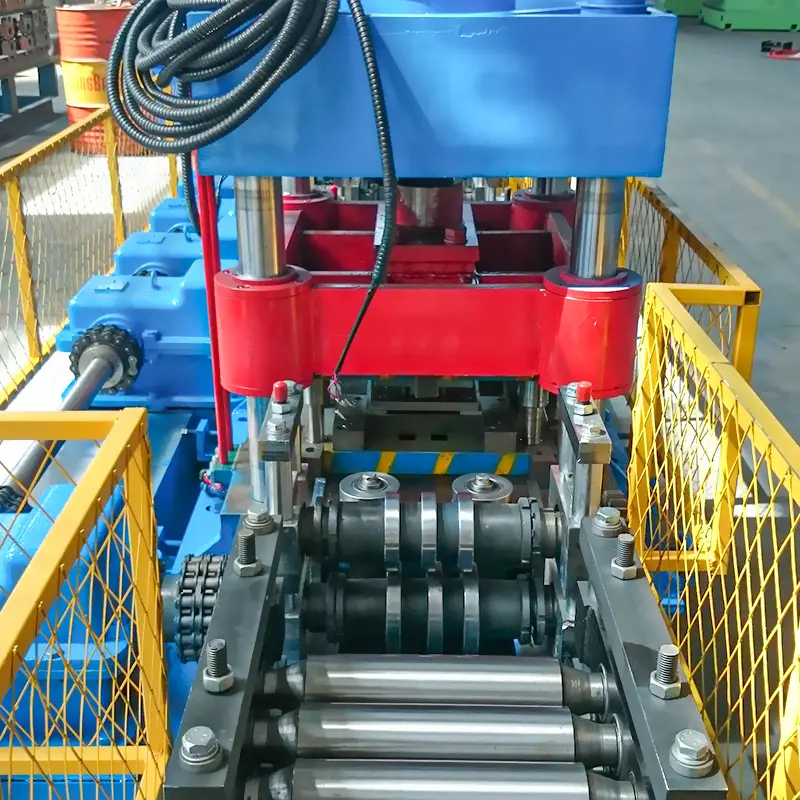

Ролики в вальцовочного станка разрабатываются на заказ для получения определенной формы или профиля. Валки работают попарно, причем верхний валок оказывает давление на металлическую полосу, а нижний поддерживает ее. Форма роликов определяет конечную форму металлического профиля.

В целом, валковая штамповка - это очень универсальный производственный процесс, который может производить широкий спектр металлических форм и профилей. Благодаря использованию точных инструментов и процессов, валковые машины могут производить детали с постоянным качеством и точностью, что делает их ценными инвестициями для предприятий различных отраслей промышленности.

Типы профилегибочных машин

-

Профилегибочная машина для рамы электрического шкафа

Профилегибочная машина для рамы электрического шкафа -

Профилегибочная машина для DIN-рейки

Профилегибочная машина для DIN-рейки -

Профилегибочная машина для кабельных лестниц

Профилегибочная машина для кабельных лестниц -

Профилегибочная машина для профилегибочного профиля PV с монтажным кронштейном C

Профилегибочная машина для профилегибочного профиля PV с монтажным кронштейном C -

Профилегибочная машина для кабельных лотков

Профилегибочная машина для кабельных лотков -

Профилегибочная машина для монтажных кронштейнов PV (профиль HAT / Omega)

Профилегибочная машина для монтажных кронштейнов PV (профиль HAT / Omega) -

PV монтажный кронштейн Z-образный профилегибочный станок

PV монтажный кронштейн Z-образный профилегибочный станок -

Профилегибочная машина для распорки солнечной установки

Профилегибочная машина для распорки солнечной установки -

Профилегибочная машина для распорных каналов

Профилегибочная машина для распорных каналов

Профилегибочные машины бывают различных типов, каждый из которых предназначен для удовлетворения конкретных производственных потребностей. Вот основные типы валковых машин:

Одноуровневые валковые профилегибочные машины: Как следует из названия, одноуровневые вальцовочные станки имеют один уровень оснастки и могут производить один профиль за раз. Эти машины идеально подходят для производства простых форм или малосерийного производства.

Двухсторонние валковые формовочные машины: Двухуровневые машины имеют два уровня оснастки и могут производить два профиля одновременно. Эта особенность делает их более эффективными, чем одноуровневые машины, но они все еще ограничены в количестве профилей, которые они могут производить.

Триплексные валковые формовочные машины: Триплексные машины имеют три уровня оснастки и могут производить три профиля одновременно. Эти машины более эффективны, чем двухсторонние, и могут производить более широкий спектр профилей.

Многоуровневые роликоформовочные машины: Многоуровневые машины имеют четыре или более уровней оснастки и могут производить несколько профилей одновременно. Эти машины отличаются высокой эффективностью и универсальностью, что делает их пригодными для крупносерийного производства и изготовления сложных профилей.

Основное различие между этими типами вальцовочных станков заключается в количестве уровней оснастки и количестве профилей, которые они могут производить одновременно. Одноуровневые машины самые простые и недорогие, но их возможности ограничены. Дуплексные, триплексные и многоуровневый машины дороже, но могут одновременно производить большее количество профилей, что повышает эффективность и сокращает время производства.

При выборе вальцовочного станка важно учитывать тип формируемого материала, сложность детали и желаемый объем выпускаемой продукции. Тип машины, которая лучше всего подойдет для вашего бизнеса, будет зависеть от этих факторов, а также от вашего бюджета и производственных потребностей.

Компоненты валковой формовочной машины

Четыре основных компонента вальцовочного станка - это входная секция, секция формования, секция отрезания и выходная секция. Ниже приводится обзор каждой секции и их совместной работы для формирования деталей:

Входная секция: Входная секция - это место, где металлическая полоса подается на вальцовочную машину. Металлическая полоса проходит через ряд роликов для обеспечения постоянной ширины и толщины. Входная секция также включает в себя разматыватель для подачи металлической полосы в машину и выравниватель для выпрямления полосы.

Секция формовки: В секции формовки металлическая полоса постепенно формируется в желаемый профиль, проходя через серию роликов. Каждый набор роликов в секции формовки оказывает давление и изгибает металл определенным образом для формирования профиля. Форма и положение каждого ролика имеют решающее значение для точного получения желаемой формы.

Секция отрезания: После придания металлу нужной формы он поступает на участок отрезки, где его разрезают на отрезки нужной длины. Секция отрезания может включать ножницы, пилу или другой режущий инструмент для резки металлической полосы.

Выходная секция: Выходной участок - это место, где сформированная и отрезанная металлическая деталь выходит из машины и собирается. Выходной участок может включать конвейерную ленту или другое погрузочно-разгрузочное оборудование для перемещения готовой детали на участок упаковки или сборки.

Все эти участки работают вместе для формирования деталей с помощью высокоточных инструментов и процессов. Металлическая полоса постепенно формируется в нужную форму по мере прохождения через участок формовки, причем каждый набор роликов вносит свой вклад в окончательную форму. Секция отрезания обеспечивает нарезку деталей нужной длины, а секция выхода собирает готовые детали для упаковки или дальнейшей обработки.

Применение валковых формовочных машин

Валковые машины имеют широкий спектр применения в различных отраслях промышленности. Вот несколько примеров конкретных деталей, которые обычно производятся с помощью валковых машин в автомобильной промышленности, строительстве и HVAC:

Автомобильная промышленность: Валковые профилегибочные станки широко используются в автомобильной промышленности для производства таких деталей, как бамперы, рейлинги, дверные балки и компоненты шасси. Эти детали обычно изготавливаются из высокопрочной стали и требуют точной формовки, чтобы соответствовать строгим стандартам безопасности.

Строительная промышленность: В строительной отрасли валковые профилегибочные станки используются для производства таких деталей, как металлические кровельные и стеновые панели, стальные каркасы и водосточные системы. Эти детали часто изготавливаются из оцинкованной стали или алюминия и требуют точной формовки, чтобы обеспечить их правильную стыковку и создать устойчивый к атмосферным воздействиям барьер.

Промышленность HVAC: Рулоноформовочные машины используются в отрасли HVAC для производства таких деталей, как воздуховоды, вентиляционные отверстия и компоненты блоков кондиционеров. Эти детали обычно изготавливаются из оцинкованной или нержавеющей стали и требуют точной формовки для обеспечения их соответствия строгим стандартам воздушного потока и эффективности.

В каждой отрасли вальцовочные станки ценятся за их способность производить детали с постоянным качеством и точностью. Благодаря использованию точных инструментов и процессов, валковые машины могут производить детали, которые соответствуют или превосходят промышленные стандарты, что делает их ценными инвестициями для предприятий этих отраслей.

Помимо этих отраслей, вальцепрокатные станки также используются в ряде других областей, включая производство мебели, осветительных приборов и различных потребительских товаров. В целом, универсальность валковых машин делает их ценным вложением для любого предприятия, желающего улучшить свои производственные возможности и эффективно производить высококачественные детали.

В заключение следует отметить, что вальцепрокатные станки бывают различных типов и находят широкое применение в различных отраслях промышленности, включая автомобильную, строительную и HVAC. Благодаря своей способности производить детали с неизменным качеством и точностью, валковые машины высоко ценятся за их эффективность и универсальность. Понимая различные типы валковых машин и их соответствующие возможности, предприятия могут принимать обоснованные решения при выборе подходящей машины для своих нужд. Правильно подобранное оборудование позволит предприятиям улучшить свои производственные возможности и производить высококачественные детали, соответствующие или превосходящие отраслевые стандарты.

Часто задаваемые вопросы (FAQ)

- Какие материалы может обрабатывать вальцовочная машина?

- Распространенные: оцинкованная сталь, холоднокатаная сталь, нержавеющая сталь, алюминий, медь. Передовые линии в 2025 году также обрабатывают высокопрочные стали (800-1180 МПа) и предварительно окрашенные рулоны с направляющими, устойчивыми к царапинам.

- Чем валковая формовка отличается от прессования или экструзии?

- Непрерывная рулонная штамповка лучше всего подходит для длинных, стабильных профилей с жесткими допусками и высокой производительностью. Листогибочные прессы подходят для коротких серий и простых изгибов; экструзия - для цветных металлов и сложных полых форм, но с другими механическими свойствами.

- Какие факторы определяют количество формирующих станций?

- Сложность профиля, предел текучести материала, толщина, желаемая скорость линии и чистота поверхности. В качестве эмпирического правила: 0,8-1,2 станции на один элемент гиба для низкоуглеродистой стали; добавьте ~20-30% для AHSS.

- Как рассчитать необходимую мощность двигателя для линии прокатки?

- Мощность ≈ (усилие формовки × скорость ленты × коэффициент безопасности) ÷ КПД. Поставщики часто оценивают мощность по геометрии профиля и свойствам материала; включите запас 15-25% для циклов разгона и отсечки.

- Какие методы контроля качества являются стандартными для современной валковой формовки?

- Поточное лазерное измерение профиля, системы технического зрения для контроля отверстий/пазов, контроль крутящего момента на стенде, SPC-диаграммы критических размеров, а также периодические испытания купонов на растяжение или твердость.

Тенденции развития промышленности в 2025 году для рулонных формовочных машин

- Переход на профили из высокопрочной и сверхвысокопрочной стали (UHSS) для облегчения автомобильной техники с компенсацией отката пружины, встроенной в цифровую оснастку.

- Внедрение замкнутого контроля качества на основе искусственного интеллекта (зрение + лазерное сканирование) позволило сократить количество брака на 10-25% на высокопроизводительных линиях.

- Ускоренная переналадка благодаря системам кассет/инструментальных тележек и серворегулируемым стойкам; типичное время переналадки теперь составляет 15-30 минут для каналов C/Z.

- Интеграция рулонной формовки с последующими линиями штамповки, сварки и упаковки для создания однопроходных линий "рулон в коробку".

- Повышение спроса на крепежные элементы для солнечных батарей, компоненты корпусов для аккумуляторных батарей EV и профили для прокладки кабелей в центрах обработки данных.

- Повышение энергоэффективности: рекуперативные приводы и двигатели с переменной частотой сокращают энергопотребление на 8-15% на линию.

- Стандарты и безопасность: рост внедрения ISO 21920 (допуски на профили) и усиление защиты с помощью световых завес в соответствии с требованиями CE/OSHA.

Обзор рынка и контрольные показатели на 2025 год

| Метрика (2025) | Значение/диапазон | Примечания/Источник |

|---|---|---|

| Размер мирового рынка оборудования для формовки валков | ~$8.6-9.2B | Консенсус отраслевых аналитиков (2025) от Grand View Research, MarketsandMarkets |

| Прогноз CAGR (2025-2030) | 6-7% | Строительство, монтаж фотоэлектрических систем, автомобильная промышленность UHSS |

| Типичная скорость линии (строительные панели) | 30-80 м/мин | Со встроенной перфорацией до 50 м/мин |

| Типичная скорость линии (автомобильная конструкция) | 10-30 м/мин | Более жесткие допуски, более толстые/высокопрочные стали |

| Сокращение количества брака за счет поточного контроля с помощью искусственного интеллекта | 10-25% | Данные о вендорах (развертывания Keyence, Cognex) |

| Среднее время переналадки (кассетная оснастка) | 15-30 мин | Для систем с каналами C/Z |

| Экономия энергии (рекуперативные приводы/VFD) | 8-15% | Энергоаудиты OEM (2023-2025) |

Цитаты:

- MarketsandMarkets, "Рынок рулонных формовочных машин - прогноз до 2030 года" (2025)

- Grand View Research, "Рынок металлообрабатывающих станков" (2025)

- Заметки Keyence и Cognex о применении поточного контроля профилей и дефектов (2024-2025)

Последние исследования

Пример 1: управляемая искусственным интеллектом замкнутая роликовая формовка для дверных балок из AHSS (2025)

- История вопроса: Поставщику автомобильной техники уровня Tier-1 требовалось сформировать балки дверного проема из AHSS давлением 980 МПа с допуском ±0,3 мм, сократив при этом количество брака.

- Решение: Внедрение лазерных сканеров профиля, отслеживание краев с помощью камер и контроллер машинного обучения, который регулирует зазоры/углы стоек в режиме реального времени. Модернизированы стенды с сервоприводом и добавлена аналитика прогнозируемого износа инструмента.

- Результаты: Количество брака сократилось с 8,7% до 2,9%; Cp/Cpk улучшилось с 1,11/1,02 до 1,52/1,43; общая эффективность оборудования (OEE) увеличилась на 11%. Энергия на деталь снизилась на 9% благодаря адаптивному управлению скоростью.

Пример 2: Линия кабельных лотков "катушка в стойку" с 18-минутной переналадкой (2024 г.)

- История вопроса: Производитель электрической инфраструктуры столкнулся с проблемой нестабильности ширины кабельных лотков и перфорации в короткие сроки.

- Решение: Развернута дуплексная рулоноформовочная машина с быстросменными кассетами, сервоприводом для пробивки отверстий и автоматизированным управлением рецептами, связанным с ERP.

- Результаты: Время переналадки сократилось с 55 до 18 минут; производительность выросла на 22%; выход первого продукта увеличился с 93% до 98,5%. Запасы WIP сократились на 30% благодаря рецептам, разработанным на основе расписания.

Мнения экспертов

- Д-р Тайлан Алтан, почетный профессор и директор ERC по производству чистых форм (Университет штата Огайо)

- Мнение: "Для валковой формовки UHSS контроль инкрементной деформации и выравнивание клети имеют первостепенное значение. Компенсация пружинной деформации должна быть предусмотрена в оснастке и подтверждена моделированием перед первой намоткой".

- Источник: Технические записки ERC/NSM и презентации на конференциях (2024-2025 гг.)

- Марк Томпсон, вице-президент по проектированию, Formtek Group

- Мнение: "Быстросменные кассеты и серворегулируемая оснастка превратили производство с высокой степенью смешивания C/Z в конкурентное преимущество - в сочетании со стандартизированными данными о катушках и цифровыми таблицами настроек".

- Источник: Вебинары Formtek и краткие обзоры приложений (2025)

- Д-р Жиминг Ванг, старший инженер по материалам, WorldAutoSteel

- Мнение: "Стали с давлением 980-1180 МПа являются основными для шасси 2025 года и компонентов BIW; валковая штамповка превосходит их в сочетании с управлением расширением отверстий на линии и контролем качества кромок".

- Источник: Технические выпуски WorldAutoSteel (2024-2025 гг.)

Практические инструменты и ресурсы

- КОПРА РФ (Дата М / UBECO): Проектирование валков, разработка рисунка цветка и анализ напряжений

- https://www.ubeco.com

- FormingSuite от FTI: моделирование использования материалов и затрат при обработке металлов давлением

- https://www.forming.com

- MSC Simufact Forming: Моделирование процессов формовки валков и обработки металлов давлением

- https://www.mscsoftware.com/product/simufact-forming

- Keyence LJ-V и Cognex 3D-A1000: системы поточного контроля профилей и дефектов

- https://www.keyence.com и https://www.cognex.com

- WorldAutoSteel Руководство по AHSS: Данные о материалах и руководство по формовке высокопрочных сталей

- https://www.worldautosteel.org

- Стандарты ISO

- ISO 21920 (Геометрические характеристики продукции - текстура поверхности)

- ISO 12100 (Оценка рисков, связанных с безопасностью машин)

- https://www.iso.org

- Электронный инструмент OSHA Machine Guarding (для соответствия требованиям США)

- https://www.osha.gov/etools/machine-guarding

Последнее обновление: 2025-10-21

Изменения: Добавлены часто задаваемые вопросы, тенденции 2025 года с таблицей данных, два недавних тематических исследования, мнения экспертов с источниками, а также практические инструменты/ресурсы, связанные с выбором и эксплуатацией валковой машины

Дата следующего пересмотра и триггеры: 2026-04-21 или раньше, если будут выпущены новые марки UHSS или стандарты AI QC, или если будут обновлены стандарты на монтажное оборудование для фотоэлектрических систем (UL/IEC), влияющие на допуски профиля.