А Машина для изготовления профиля шляпы используется для формирования листового металла в швеллерные профили в форме шляпы с широким фланцем с одной стороны. Это универсальное оборудование идеально подходит для производства конструкционных швеллеров, шпилек, меховых швеллеров и других нестандартных профилей шириной до 8 дюймов.

Машины для изготовления профилей HAT холодно прокатывают рулоны металла через серию прогрессивных штампов, чтобы постепенно согнуть материал в желаемый профиль в форме шляпы с плоским центральным полотном и фланцами с обеих сторон. Один фланец обычно шире для облегчения соединения. Эти профили из шляпных каналов легче и жестче U-образных, что позволяет увеличить пролеты крыш, стен и несущих каркасов.

HAT профиль делая машину рабочий процесс

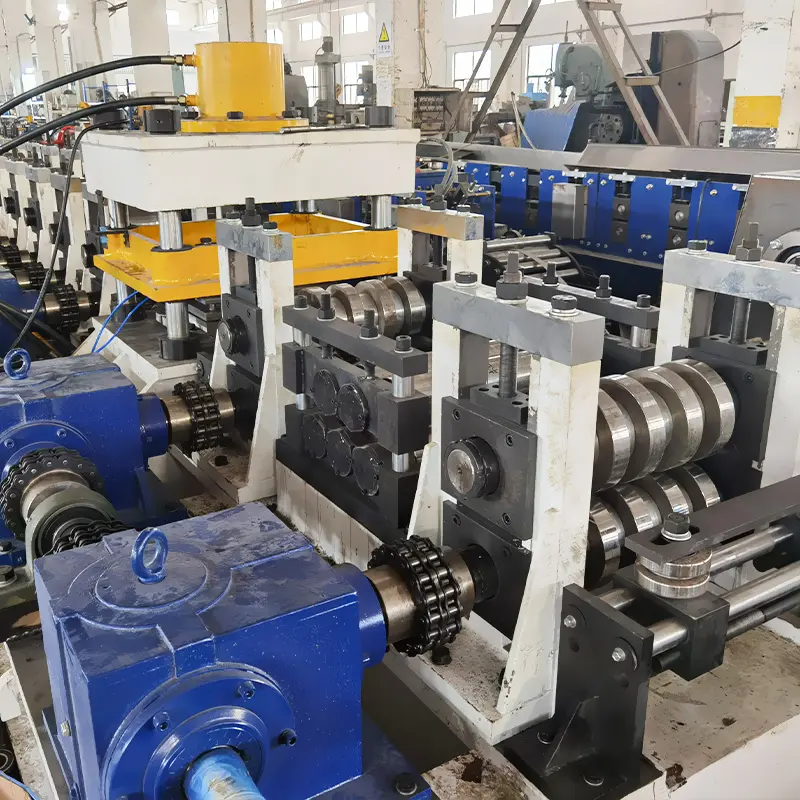

Линия по производству профилей HAT формирует рулоны листового металла с помощью серии валковых клетей, содержащих фасонные валки. Предварительно нарезанная металлическая полоса поступает на правильную машину/питатель для удаления рулонов, затем подается на начальные формующие валки, которые запускают процесс гибки. Пройдя через несколько клетей, лист приобретает окончательную форму шляпного канала. После этого выполняются финишные операции, такие как резка, для получения листов заданной длины.

Ключевые этапы:

- Выдача рулонов: рулоны листов загружаются на разматыватель, который подает металл в линию

- Устройство подачи и выпрямления: Снимает рулонный комплект и направляет лист в первые валы

- Стенды для формовки: Постепенное сгибание листа в профиль шляпы

- Резка: Разрезается на отрезки пилой, ножницами или пуансоном

- Подсчеты: Измерение длины для стандартизации

- Маркировка: Струйная печать идентификационной информации, такой как номер заказа, длина, дата

- Упаковка: Штабеля и пачки или ящики с профилями для транспортировки

Обработка материалов

Линии по производству профилей HAT обрабатывают листы легкой и средней толщины толщиной до 3/16 дюйма, хотя на специализированном оборудовании могут быть изготовлены и более тонкие и толстые листы. Распространенные материалы включают:

- Холоднокатаная сталь

- Горячекатаная сталь

- Нержавеющая сталь

- Алюминий

- Оцинкованная сталь

Рулоны - наиболее эффективный способ подачи листов в Машины для изготовления профилей шляп. Разматыватели с приводом для размотки используются для последовательной и плавной подачи листа в процесс.

Возможность формовки

Профилегибочное оборудование HAT может производить плоские фланцы шириной более 8 дюймов. К распространенным профилям относятся:

- Каналы HAT 3-1/2 дюйма

- 4-дюймовые шляпы

- 6-дюймовые структурные шпильки HAT

- Нестандартные архитектурные секции HAT

В пределах возможностей машины можно менять глубину швеллеров и ширину фланцев, меняя штампы валков. Передовые 3D CAD-технологии точно рассчитывают прогрессивные клети валков, необходимые для постепенного формирования листов.

Вторичные операции

Помимо секции первичного профилирования, универсальность добавляют вторичные операции, интегрированные в линию:

Перфорация: Пневматические пуансоны могут пробивать отверстия в полотне/фланце Тиснение: Роллы могут наносить логотипы, текст или узоры на фланцы. Резка: Ножницы, пилы и ротационные дыроколы для резки на отрезки Маркировка: Струйные принтеры печатают пользовательский текст и штрих-коды для идентификации ПодсчетОбеспечивает соответствие каждого штабеля спецификациям заказа Упаковка: Каналы автоматически укладываются, обвязываются, заворачиваются

Краткое описание ключевых характеристик

| Характеристика | Подробности |

|---|---|

| Система подачи | Приводной разматыватель для размотки рулонов с максимальным диаметром рулона 24 дюйма; Программируемый контроль подачи для ширины до 49 дюймов; Толщина листа до 3/16 дюйма |

| Подставки для роллов | 20+ клетей в секции формовки с быстрой сменой; Прочные корпуса подшипников; Уретановые покрытия валов |

| Ширина профиля | Номинальная ширина плоского фланца до 8 дюймов |

| Глубина профиля | Каналы глубиной до 8 дюймов |

| Вторичные операции | Перфорация, тиснение, вырубка, струйная маркировка |

| Оборудование для обеспечения безопасности | Световые завесы, E-стопы, блокировки; полностью закрытые ограждения |

| Управление компьютером | Логическое управление производством с помощью ПЛК; программирование с помощью сенсорного экрана HMI; мониторинг и хранение данных |

| Структура | Прочная сварная стальная рама с точно отшлифованными направляющими |

Применение шляпных профилей

Высокое соотношение прочности и веса холоднодеформированных профилей швеллеров позволяет использовать их в строительстве и машиностроении:

Конструктивное каркасное исполнение: Стеновые стойки, балки перекрытий, стропила крыши, швеллеры. Транспорт: Крыши грузовиков/прицепов, элементы шасси, сцепные устройства Монтаж солнечных батарей: Крепление солнечных панелей и стоек Строительные материалы: Стойки, прогоны, балки, ребра жесткости Стеллажи: Стойки, скобы и балки Сельское хозяйство: Каркасы теплиц, оборудование для животноводства Общее производство: Конвейерные опоры, мезонины, стеллажи

Распространенные варианты материалов:

- Холоднокатаная сталь: Экономичная, легкодоступная, пригодная для вторичной переработки

- Горячекатаная сталь: повышенная грузоподъемность

- Оцинкованная сталь: Устойчивость к коррозии для использования вне помещений

- Нержавеющая сталь: Экстремальные условия, санитарные среды

- Алюминий: Легкий вес, умеренная грузоподъемность

-

Storage Rack Shelf Box Panel Making Machine Steel Storage Rack System Box Beam Roll Forming Line

Storage Rack Shelf Box Panel Making Machine Steel Storage Rack System Box Beam Roll Forming Line -

Профилегибочная машина для виноградников

Профилегибочная машина для виноградников -

Профилегибочная машина Sigma Purlin с автоматическим изменением размера

Профилегибочная машина Sigma Purlin с автоматическим изменением размера -

Профилегибочная машина для вертикальной опоры стеллажа для хранения Omega с секцией C

Профилегибочная машина для вертикальной опоры стеллажа для хранения Omega с секцией C -

Профилегибочная машина для производства стальных коробок

Профилегибочная машина для производства стальных коробок -

Профилегибочная машина для производства стальных балок коробчатого сечения для полочной колонны

Профилегибочная машина для производства стальных балок коробчатого сечения для полочной колонны -

Профилегибочная машина для производства ступенчатой балки P-образной балки для поддонов

Профилегибочная машина для производства ступенчатой балки P-образной балки для поддонов -

Профилегибочная машина для складских полок

Профилегибочная машина для складских полок -

Профилегибочная машина для рамы электрического шкафа

Профилегибочная машина для рамы электрического шкафа

Принцип работы

Принцип работы заключается в постепенном формировании плоского металлического листа в профиль шляпного канала посредством нескольких этапов гибки. Этот процесс холодной прокатки с использованием прогрессивных штампов позволяет избежать чрезмерного напряжения материала, обеспечивая жесткие допуски.

Ключевые шаги:

- Рулон листового металла загружается на разматыватель с приводом

- Подающий механизм выпрямляет полосу и направляет ее в первые валки

- Первая ступень вальцовки изгибает фланцы вниз на 30-90°.

- Последовательные стойки постепенно образуют форму арки

- Последние две стойки закрывают арку и завершают фланцы

- Ножницы/пробойник для резки профилей на отрезки

- Регулировка угла наклона валков для контроля удлинения материала

Компьютеризированные системы управления тщательно контролируют подачу листов, число оборотов валов и длину последующих отрезков для обеспечения точности деталей.

Преимущества метода формовки

Станки для изготовления профилей из швеллеров обладают важными преимуществами, помимо возможности формования листового металла:

Экономия труда: Автоматизированная работа сводит к минимуму количество рабочих Быстрые выходы: Производительность до 10 000 футов в час Гибкий: Быстрая смена валов для изменения размеров Крепкие суставы: Фланцы с отбортовкой позволяют соединять Экономия материалов: Оптимизирует расход материала, меньше отходов при стрижке Безопаснее: Снижение травматизма при работе с листовым материалом Энергоэффективность: Меньшая мощность по сравнению с другими процессами

Эффективность затрат: Экономия на производстве по сравнению с другими методами

Ограничения роликовой формовки

Несмотря на преимущества, в машина для изготовления шляпного профиля имеет ограничения, в том числе:

- Высокая стоимость оборудования

- Большие объемы производства необходимы для экономии

- Ограниченная сложность форм профиля

- Необходима экспертиза листового металла

- Периодическое обслуживание валов

- Необходимая площадь

- Специализированная упаковка или прессование

Каждое применение должно оцениваться с точки зрения общей стоимости, потребностей в объеме, доступной рабочей силы, требований к качеству и соображений установки.

Диапазон цен

Стоимость оборудования для производства профилей HAT начинается от $100 000 за базовые модели и до $500 000 и более за крупные станки с интегрированными вторичными операциями.

Учет затрат:

- Скорость линии

- Пропускная способность по ширине

- Размер профиля

- Толщина материала

- Вторичные операции

- Компьютерное программирование

- Настройка

- Специальные покрытия

- Вспомогательное оборудование

- Заводская перевозка и установка

Получите ценовые предложения от нескольких авторитетных производителей оборудования, чтобы сравнить варианты. Рассмотрите местных поставщиков, а также международных импортеров, взвесив такие факторы, как поддержка, обучение, документация, доступность технического обслуживания, наличие запасных частей и близость к дому.

Критерии оценки поставщиков

Выбор правильного поставщика оборудования для производства профилей HAT имеет решающее значение для успеха:

| Параметр | Важность |

|---|---|

| Качество сборки | Высокая |

| Техническая поддержка | Высокая |

| Предыдущие установки | Высокая |

| Проектирование валов | Средний |

| Местное представительство | Средний |

| Обучение персонала | Средний |

| Наличие запасных частей | Высокая |

| Возможности программного обеспечения | Средний |

| Настройка | Низкий |

| Ценообразование | Высокая |

Дополнительные соображения:

- Годы в бизнесе, финансовая стабильность

- Проверка рекомендаций от существующих клиентов

- Время решения вопросов, связанных с поддержкой

- Ясность документации и руководств

- Срок действия и объем гарантии

Перед покупкой тщательно проверьте поставщиков оборудования, используя подобные показатели. Для достижения долгосрочных результатов отдавайте предпочтение техническому опыту, а не наименьшим капитальным затратам.

Плюсы и минусы методов производства

Сравните валковую штамповку с другими вариантами обработки листового металла:

| Параметр | Профилирование | Гибка на листогибочном прессе | Экструзия |

|---|---|---|---|

| Время установки | Средний | Длинный | Средний |

| Точность | Высокая | Средний | Средний |

| Пропускная способность Скорость | Быстрый | Медленный | Средний |

| Требования к труду | Низкий | Высокая |

Установка и настройка

Правильный монтаж и настройка линии по производству профилей HAT - залог эффективной работы и качества продукции.

Основные этапы включают:

- Выгрузка компонентов из грузового транспорта с помощью крана или вилочного погрузчика

- Сборка секций машины и крепление к полу

- Выравнивание стендов и проверка допусков на прямолинейность/квадратность

- Монтаж системы отдачи катушки и крепление к земле

- Прокладка кабельных лотков и подключение электропроводки

- Подсоединение гидравлических/пневматических линий и фитингов

- Прокладка смазочных трубопроводов к подшипникам

- Настройка комплектов валов для исходных параметров профиля

- Медленная толчковая машина для проверки зазоров компонентов

- Программное обеспечение для автоматизации программирования размеров и операций

- Настройка датчиков, систем управления и цепей безопасности

- Проведение комиссионных испытаний деталей для проверки качества

- Устранение любых проблем до подписания производства

Поставщики оборудования HAT должны предоставить опытных техников для руководства установкой и окончательной проверки качества, прежде чем выпускать линию в самостоятельную эксплуатацию. Оставьте несколько дней для правильной установки.

Руководство по эксплуатации

Для работы оборудования по изготовлению профилей HAT необходимы обученные операторы, чтобы избежать низкого качества или повреждений.

Основные принципы работы:

- Выбор параметров профиля в управляющем программном обеспечении

- Проложите лист в устройство подачи и отрегулируйте его для отслеживания

- Выравнивание направляющих кромок и настройки натяжения подачи

- Медленный толчок, чтобы пропустить лист через валики

- Постепенно увеличивайте скорость до заданного уровня производительности

- Контролируйте выравнивание, качество и длину отрезанных полос

- Комплектование профилей и удаление готовых пачек

- Подсчеты производства для отслеживания

- Выполняйте периодические проверки технического обслуживания/смазки

- Сообщайте о любых аномальных шумах, температуре или проблемах

Лучшие практики технического обслуживания

Постоянное техническое обслуживание сохраняет работоспособность и производительность валковых формирователей шляпных каналов.

Ежедневно:

- Визуальный осмотр защитных устройств/оборудования/гидравлики/пневматики

- Нанесение смазки на подшипники/шестерни в соответствии с графиком

- Проверка предохранительных цепей и остановок

- Контроль износа валков и качества деталей

Ежемесячно:

- Проверка натяжения ремней на приводах

- Проверка целостности крепежа

- Тщательная очистка от грязи/мусора

- Тестирование беспроводной связи

- Проверьте герметичность электрических соединений

Квартал:

- Изменение фильтрации гидравлики

- Замена масла в коробке передач после первых 250 часов работы

- Калибровка датчиков и приборов

- Проверка шнуров и кабелей

- Автоматизация тестирования резервного копирования/восстановления

Документирование состояния оборудования с помощью журналов и анализа тенденций развития проблем способствует повышению надежности.

Часто задаваемые вопросы

Какая толщина листового металла может быть сформирована?

- Толщина до 3/16 дюйма возможна для обычной углеродистой стали, но зависит от машины. По заказу могут быть изготовлены более тонкие или более толстые изделия.

Какая ширина канала возможна?

- Линии по производству шляпных профилей обычно могут достигать максимальной ширины плоского фланца около 8 дюймов. Увеличение ширины возможно благодаря специальным разработкам.

Какова скорость производства?

- Скорость работы рулонных опалубочных машин HAT составляет в среднем около 10 000 погонных метров в час в зависимости от размера готового профиля. Скорость производства также варьируется в зависимости от толщины материала и желаемого качества.

Какие вторичные операции могут быть интегрированы?

- Общие интегрированные операции включают пробивку отверстий, тиснение логотипов, обрезку по длине, печать идентификационной маркировки с помощью струйных принтеров и автоматический подсчет/упаковку готовой продукции.

Каков срок выполнения заказа для Машина для изготовления профиля шляпы?

С момента размещения заказа до его отправки проходит в среднем 12-20 недель. Сроки зависят от индивидуального заказа, загруженности производства и особенностей места назначения.