машина для формирования гипсовых каналов производят легкие швеллерные и С-образные металлические профили из рулонной оцинкованной стали, используемые для возведения внутренних стен и перегородок в жилых и коммерческих зданиях. Оптимизированная валковая формовка позволяет с высокой скоростью изготавливать прямые и изогнутые гипсовые швеллеры, соответствующие архитектурным спецификациям.

В этом руководстве рассматриваются общие размеры швеллеров, принципы работы конфигураций валковых формовочных машин для гипса, обеспечение качества, области применения и соображения, возникающие при инвестировании в оборудование для формования швеллеров.

Типовые характеристики изделий из формованных стержней

| Атрибут | Диапазон |

|---|---|

| Ширина полотна | От 35 до 300 мм |

| Ширина фланца | от 30 до 43 мм |

| Высота | 51 мм - 254 мм |

| Толщина металла | 0,46 мм - 0,86 мм (20ga - 14ga) |

| Покрытие | G-40 оцинкованная; G-60 горячее погружение |

Типы канальных шпилек и допуски на толщину стального материала соответствуют параметрам конструкции шипов, предлагаемым производителями шпилек.

Принцип работы машина для формирования рулонов гипсового канала

Основные этапы формования валков

- Разгрузка - листовая сталь загружается на барабан.

- Подача - подающие ролики зацепляют и втягивают металлический лист в штампы

- Предварительная резка - Поперечные ножницы нарезают заготовки

- Формирование валков - постепенное сгибание через ряд станций в С-образный профиль

- Перфорирование - пробивка монтажных отверстий с периодическим интервалом

- Окончательная резка - предварительно настроенная длина, нарезанная ротационными ножницами

- Счетный штабелер - собирает заданное количество деталей

Координация размещения пуансонов, циклов ножниц и выходных конвейеров с точной подачей рулона, оптимизируя темпы производства с учетом допусков на прямолинейность и размеры.

Типы оборудования

| Машина | Описание |

|---|---|

| Стандарт | 10-12 роликовых станций, 600-800 кН, базовое управление |

| Сервопривод | Независимые сервоприводы валов переменного тока для изменения скорости, точного измерения |

| Гибридные конфигурации | Оптимизированные комплекты валов с механическим/сервоприводом для повышения производительности и точности |

Выберите коэффициенты автоматизации оборудования, исходя из годовых объемов, соответствующих уровню качества, необходимому для областей применения шипового обрамления.

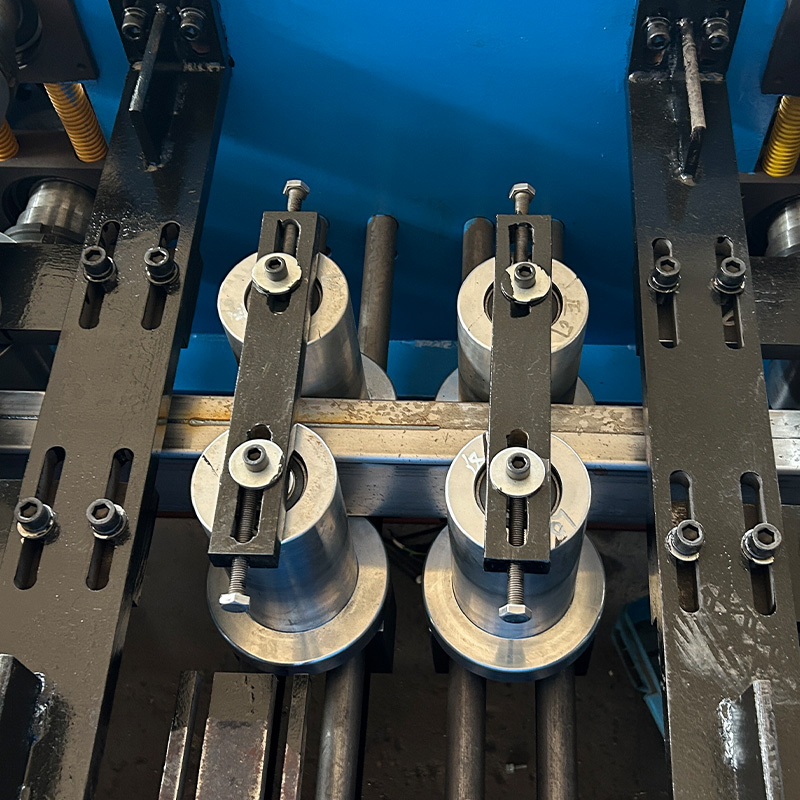

Компоненты валковой формовки

- Разматыватель/питатель - программируемый контур управления

- Стол подачи - приводные ролики со шкалой, ограничитель замера

- Корпуса валков - Регулируемые по высоте подшипниковые упоры

- Наборы гибочных валков - закаленные валки из прочной инструментальной стали

- Перфоратор - индексируемые секции пробивки, прорезки

- Поперечные ножницы - Предварительная резка заготовок перед формовкой

- Ротационные ножницы - нарезка по длине со скоростью производства

- Выездные конвейерные столы - Передача готовой продукции

- Станция управления - сенсорный HMI хранит рецепты

Проверка сертификатов производства и калибровки ключевых узлов, непосредственно влияющих на качество продукции и повторяемость при переналадке.

-

Профилегибочная машина для рамы электрического шкафа

Профилегибочная машина для рамы электрического шкафа -

Профилегибочная машина для DIN-рейки

Профилегибочная машина для DIN-рейки -

Профилегибочная машина для кабельных лестниц

Профилегибочная машина для кабельных лестниц -

Профилегибочная машина для профилегибочного профиля PV с монтажным кронштейном C

Профилегибочная машина для профилегибочного профиля PV с монтажным кронштейном C -

Профилегибочная машина для кабельных лотков

Профилегибочная машина для кабельных лотков -

Профилегибочная машина для монтажных кронштейнов PV (профиль HAT / Omega)

Профилегибочная машина для монтажных кронштейнов PV (профиль HAT / Omega) -

PV монтажный кронштейн Z-образный профилегибочный станок

PV монтажный кронштейн Z-образный профилегибочный станок -

Профилегибочная машина для распорки солнечной установки

Профилегибочная машина для распорки солнечной установки -

Профилегибочная машина для распорных каналов

Профилегибочная машина для распорных каналов

Популярный макет рулонного формирователя

- Разматыватель

- Устройство подачи

- Заготовительные ножницы

- 10-12 станций прогрессивных роллов

- Пробивной пресс - периодическая прорезка

- Летающие роторные ножницы

- Столы для выхода, конвейер

- Пульт управления

Дополнительная встроенная отделка

- Пробивка отверстий, высечка

- Зенкование отверстий

- Специальное профильное тиснение

- Штамповка деталей на заказ

Настройте возможности обработки гипсовых каналов в соответствии с потребностями производства, оптимизируя производственную схему.

Факторы настройки оборудования

| Параметр | Опции |

|---|---|

| Длина формовки | 6 - 12-метровый стандарт на основе профилей |

| Максимальная скорость линии | 60 метров в минуту |

| Диапазон ширины полотна | От 35 мм до 300 мм+ в пределах одной линии |

| Толщина металла | От 0,46 мм до 0,86 мм (от 20 ga до 14 ga) |

| Стили монтажных пазов | Круглые, квадратные, диагональные, треугольные и т.д. |

| Добавленные функции | Пробивка отверстий, высечка, тиснение, бисероплетение |

| Быстрая смена рулонов | Соединители валов, приемники инструментов, предварительная калибровка |

| Вторичные операции | Автоматическая упаковка, листоукладчики, конвейеры |

Обсудите изменчивость размеров профилей, требования к точности длины и частоту смены заказов при определении возможностей для будущих пополнений в распределительных центрах.

Метрики контроля качества производства

- Проверка размеров образцов после переналадки

- Постоянство толщины стенок

- Прямолинейность канала

- Выравнивание размещения пуансонов в соответствии со спецификацией

- Точность длины элементов

- Визуальное качество поверхности

- Проверка целостности упаковки

- Тегирование и маркировка

Следуйте применимым стандартным процедурам испытаний ASTM C645, проверяющим основные параметры рамных элементов из швеллеров.

Области применения в строительстве

В жилом, коммерческом и институциональном сегментах используются каналы из рулонных шпилек, в том числе:

- Каркас стен, обрешетка, шахты, перегородки

- Модульные корпуса, сборки из панелей

- Потолки из гипсокартона и штукатурки

- Шпильки, требующие коротких деталей

- Контурные рамы, арки

- Изогнутые сегменты стен

Оптимизированные легкие стальные профили собираются в необходимые структурные внутренние каркасы и подложки для отделки.

Учет затрат

- Машинный капитал - Базовая линия от $80 000 до $300 000 в зависимости от уровня автоматизации, скорости и гибкости ширины формовки

- Затраты на оснастку - $2000+ за дополнительный комплект рулонов для будущего изменения профиля

- Ежегодное обслуживание - ~2% стоимости оборудования

- Расходные материалы - Запас катушек, смазочные материалы, электроэнергия как операционные расходы

Проанализируйте общую стоимость владения оборудованием в течение минимум 5 лет, чтобы обосновать возврат инвестиций за счет повышения производительности производства и минимизации закупок шпилек по внешним каналам.

Соображения по закупкам

| Параметр | Важность |

|---|---|

| Скорость производства | Высокая |

| Быстрая переналадка | Высокая |

| Точность | Средний |

| Факторы стоимости | Низкий |

Часто задаваемые вопросы

Вопрос: Какая толщина стали обычно используется для рулонных гипсовых канальных шпилек?

О: В большинстве жилых домов используется сталь толщиной от 20 (0,5 мм) до 16 (0,6 мм) калибров. В коммерческом строительстве используется сталь толщиной 14 калибров (0,7 мм) или более толстая для обеспечения большей прочности конструкции по отношению к высоте.

В: Какие стандарты распространяются на каркасы из металлических стоек, изготовленных методом прокатки?

О: Стандарт ASTM C645 описывает материалы, испытания и допуски. Стандарт AWS D1.3 регулирует сварку. Стандарт AISI S240 регулирует марки стали. ICC IBC для соответствия строительным нормам и правилам.

Вопрос: С какой скоростью может работать линия по производству гипсовых шпилек?

О: Механические линии по производству гипсовых каналов производят около 50 метров в минуту, что позволяет эффективно пополнять запасы в распределительных центрах. Сервоэлектрические машины с усовершенствованным управлением могут достигать более 80 м в минуту с прецизионными допусками.

Вопрос: Как следует обслуживать оснастку для прокатки шпилек?

О: Гибочные валки из инструментальной стали следует регулярно чистить и смазывать, чтобы предотвратить появление царапин. Проверьте, нет ли ранних волосяных трещин, требующих замены. Периодически проводите калибровку вырубных штампов. Закаленные ролики могут нуждаться в ежегодной криогенной повторной закалке за пределами предприятия для предотвращения продольного изгиба.