Лифт направляющий рельс делая машины используются для производства направляющих рельсов, применяемых в лифтовых системах. Направляющие рельсы служат для точного направления кабины лифта вверх и вниз по подъемному тракту.

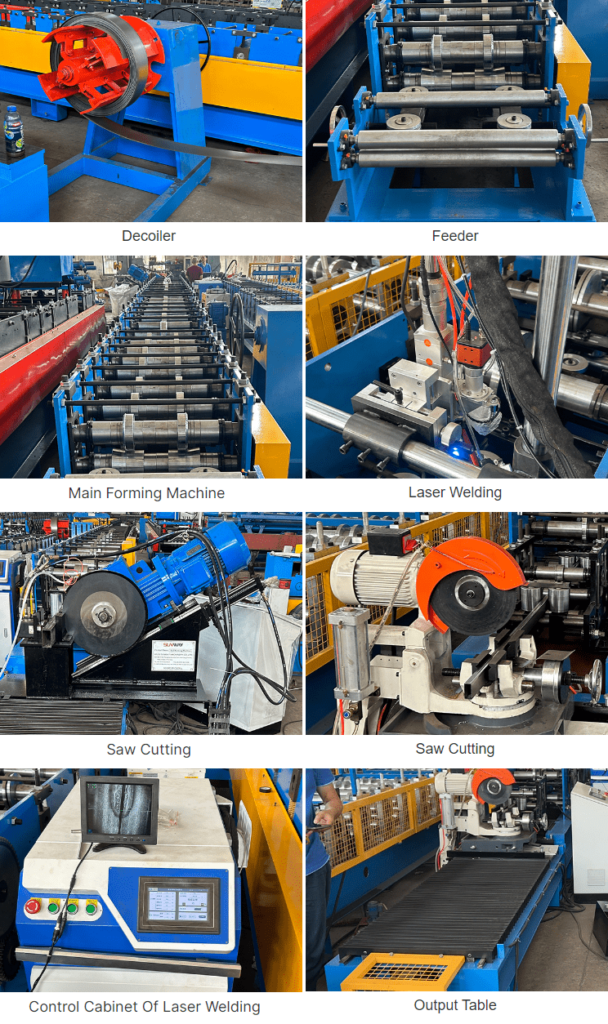

Лифт направляющий рельс делая машину ключевые детали

- Тип оборудования: Рулонный станок

- Материалы: Стальные рулоны

- Методы формовки: Рулонная формовка

- Выходы: Штампованные металлические направляющие

- Промышленное применение: Лифтовые системы, системы перемещения материалов

Лифт направляющий рельс делая машину руководство

| Тип | Описание |

|---|---|

| Профилегибочная машина | Непрерывное формирование рулонов металла в индивидуальные профили рельсов путем постепенного сгибания листа через серию роликовых штампов |

| Разматыватель | Подача рулонной ленты в валкообразователь |

| Ножницы для предварительной резки | Обрезка листов до требуемой ширины рулона перед формовкой |

| Стенды для прокатки | Последовательные стенды с роликовыми штампами для постепенной гибки металлической полосы |

| Ножницы для последующей резки | Отрезает профилированные рельсы необходимой длины |

| Вспомогательное оборудование | Управление ПЛК, гидравлика, редукторы, приборы |

Лифт направляющий рельс делая машину рабочий процесс

The лифт направляющий рельс делая машину Работает по технологии рулонной формовки. Исходным сырьем является рулонная сталь, загружаемая на разматыватель. Рулон проходит через ножницы предварительной резки, где он обрезается до заданной ширины, необходимой для профиля рельса.

Затем обрезанная металлическая полоса проходит через последовательные роликовые штампы, установленные на формовочных стендах. Каждый набор валков постепенно изгибает лист, постепенно формируя желаемую конфигурацию рельса.

Полностью сформированный профиль рельса выходит из последней клети валков и обрезается ножницами для постформинга на требуемую длину. Готовые отрезанные рельсы собираются на подающих столах.

Параметры

| Параметр | Подробности |

|---|---|

| Материал | Низкоуглеродистая сталь, нержавеющая сталь, оцинкованная сталь в рулонах |

| Толщина | Обычно 1-3 мм |

| Ширина | 50-100 мм обычно |

| Длина | До 6000 мм |

| Скорость | 10-15 м/мин |

| Допуски | +/- 0,02 мм |

| Обработка поверхности | <0,5 микрон |

Подача материала

- Разматыватель вмещает до 5 мт рулонов

- Разматыватель оснащен прецизионными подающими роликами

- Перед формовкой ширина обрезается ножницами.

- Рулон непрерывно подается с постоянной скоростью в валковые клети.

Формирование профиля

- Постепенно формируется с помощью набора валков, постепенно сгибающих лист

- 6-8 регулируемых формовочных стендов со сменными валиками

- Валы имеют обработанные канавки для придания формы профиля

- Нижние валки приводятся в движение мотор-редукторами и приводами

- Верхние валы свободно перемещаются и регулируются с помощью гидравлического цилиндра

Дизайн профиля

- Программное обеспечение для проектирования прохода валков рассчитывает правильную геометрию канавки валков

- Моделирование прохода валков позволяет проверить форму на формовочных стендах

- Конструкция оптимизирована для типа материала и желаемой конфигурации рельсов

- Валы с ЧПУ обработаны из стали D2 для обеспечения твердости и долговечности

Нарезка по длине

- Выполняется с помощью надежной машины для постформирующей резки

- Сверхмощный резак с закаленными лезвиями срезает сформированные рельсы

- Измерение длины с помощью прецизионного поворотного энкодера

- Допуск по длине +/- 0,5 мм

- Диапазон длин от 500 мм до 6000 мм

Настройка

- Формовочные валки, разработанные и изготовленные по индивидуальным размерам рельсов

- Переналадка валов за 24 часа позволяет быстро создавать прототипы

- Моделирование профиля позволяет проверить форму рельса перед обработкой валков

- Поддержка разработки продуктов для уникальных применений

Поставщики и диапазон цен

| Производитель | Расположение | Диапазон цен |

|---|---|---|

| ООО "Машиностроение | Китай | $100,000 – $150,000 |

| Форммастерс Инк | Европа | $200,000 – $250,000 |

| Прокатное оборудование | Индия | $125,000 – $175,000 |

Требования к установке

| Параметр | Подробности |

|---|---|

| Расположение | Крытый торговый зал |

| Власть | Подключение 25-30 кВт |

| Напряжение | 380-440 В переменного тока 3 фазы |

| Сжатый воздух | Давление - 6 бар |

| Объем - 10 CFM | |

| Базовая рама | Несущий бетонный пол |

| Освещение | Интенсивность 500 люкс |

| Управление климатом | Температура окружающей среды 15-35°C |

| Влажность: 20%-60% RH |

-

Станок для формовки концевых клемм ограждений автомобильных дорог

Станок для формовки концевых клемм ограждений автомобильных дорог -

Станок для формовки рулонов столбов для автомагистралей

Станок для формовки рулонов столбов для автомагистралей -

Двухволновая машина для формовки рулонных ограждений для автомагистралей

Двухволновая машина для формовки рулонных ограждений для автомагистралей -

Машина для формовки рулонных ограждений для автомагистралей с 3 волнами

Машина для формовки рулонных ограждений для автомагистралей с 3 волнами -

Профилегибочная машина Sigma Purlin с автоматическим изменением размера

Профилегибочная машина Sigma Purlin с автоматическим изменением размера -

Профилегибочная машина CZ Purlin с автоматическим изменением размера

Профилегибочная машина CZ Purlin с автоматическим изменением размера -

Профилегибочная машина Z Purlin с автоматическим изменением размера

Профилегибочная машина Z Purlin с автоматическим изменением размера -

Профилегибочная машина для производства прогонов CU с автоматическим изменением размера

Профилегибочная машина для производства прогонов CU с автоматическим изменением размера -

Профилегибочная машина для рамы электрического шкафа

Профилегибочная машина для рамы электрического шкафа

Операция

- Минимум 3 оператора в смену

- Один оператор на размотчике и подаче

- Один оператор управляет валковой оснасткой

- Один оператор на станции постформирующей резки

- Централизованная панель ПЛК для управления параметрами

- Сенсорный экран HMI для мониторинга и регистрации данных

Техническое обслуживание

| Задача | Частота | Метод |

|---|---|---|

| Проверка валов | Ежедневно | Визуальный осмотр на предмет повреждений или износа |

| Смазка валков | Еженедельник | Смажьте все подшипники |

| Гидравлическое масло | Ежемесячно | Проверьте уровень и долейте |

| Ежегодно | Замените масло | |

| Запасные части | По мере необходимости | Рекомендуется использовать запасные валики, лезвия, датчики, двигатели |

| Повторная калибровка валов | Каждые 2 года | Заново отшлифуйте канавки валов, если износ превышает 0,15 мм |

Выбор поставщика

| Параметр | Важность |

|---|---|

| Опыт | Высокая |

| Опыт проектирования валов | Высокая |

| Качество сборки | Высокая |

| Качество рулонов | Высокая |

| Точность формовки | Высокая |

| Уровень производства | Средний |

| Уровень автоматизации | Средний |

| Сервисная поддержка | Высокая |

| Время выполнения | Низкий |

| Цена | Низкий |

Плюсы и минусы

| Плюсы | Cons |

|---|---|

| Непрерывный и эффективный процесс формования | Высокие первоначальные инвестиции в оснастку |

| Быстрая настройка между партиями | Требуется тяжелая рама |

| Компактная компоновка по сравнению с листогибочными прессами | Ограниченные возможности по толщине и ширине |

| Постоянный контроль толерантности | Требуется регулярное техническое обслуживание |

| Возможность адаптации к индивидуальным профилям | Повреждение рулона может прервать производство |

Преимущества перед листогибочными прессами

- Отсутствие маркировки листов и царапин от штампов

- Высокая скорость производства для массового производства

- Более низкая стоимость оснастки в расчете на одну деталь

- Непрерывное формование в сравнении с циклическим изгибом

- Равномерные свойства материала по длине

Ограничения по сравнению с пресс-тормозами

- Более высокая первоначальная стоимость оснастки

- Ограниченная толщина

- Не может формировать сложные трехмерные формы

- Некоторые асимметричные формы трудно поддаются формированию

- Более длительное время изготовления инструмента

Типовые применения

- Направляющие для лифтов

- Направляющие для ящиков, направляющие для скольжения

- Боковые направляющие конвейера

- Колесные рельсы крана

- Автоматические парковочные паллеты

- Пути для транспортировки материалов

- Промышленные складские стеллажи

Часто задаваемые вопросы

В: Какую толщину стали могут обрабатывать эти машины?

О: Как правило, возможна толщина от 1 мм до 3 мм. Максимальная производительность достигает 4 мм стали.

Вопрос: Какова скорость производства?

О: Стандартной является линейная скорость 10 - 15 метров в минуту. Некоторые высокоскоростные машины достигают скорости 30 м/мин.

В: Какой длины рельсы могут быть изготовлены?

О: Стандартная длина рельсов составляет 6 метров. Машины, изготовленные по индивидуальному заказу, могут производить рельсы длиной до 12 метров.

В: Какая точность и качество поверхности возможны?

О: Детали, изготовленные методом роликовой формовки, могут иметь допуски +/- 0,02 мм и чистоту поверхности около 0,5 микрон.

В: Какая послепродажная поддержка предоставляется?

О: Помощь в установке и вводе в эксплуатацию, обучение оператора, гарантия на детали, выездное обслуживание для ремонта, техническая поддержка по телефону/электронной почте.

Часто задаваемые вопросы (FAQ)

1) Каким стандартам должны соответствовать направляющие для лифтов, изготовленные на вальцовочном станке?

- Для пассажирских и грузовых лифтов рельсы и их размеры обычно соответствуют стандартам ISO 7465 и EN 81-20/50 для обеспечения безопасности и производительности. Проверьте геометрию профиля, прямолинейность, шероховатость поверхности и допуски на отверстия/пазы в соответствии со спецификацией проекта и действующими местными нормами.

2) Как обеспечить прямолинейность и скручивание рельсов в пределах допусков после вальцевания?

- Используйте лазерные измерители прямолинейности на линии и роликовые правильные машины для последующей обработки. Контроль плоскостности рулона с помощью прецизионного нивелирования, поддержание постоянных зазоров между рулонами и документирование времени термостабилизации перед проверкой качества.

3) Может ли один станок для изготовления направляющих рельсов для лифтов обрабатывать как Т-образные рельсы, так и пользовательские профили C/U?

- Да, с модульной оснасткой для валков и кассетами с проходным дизайном. Однако время переналадки и достижимые допуски зависят от возможности регулировки клети, жесткости шпинделя, а также от того, поддерживает ли линия моторизованное позиционирование валков и предварительную настройку рецептов.

4) Каковы общие причины волнистости краев и как их можно устранить?

- Причины: неравномерный зазор между валами, остаточная корона рулона, недостаточное выравнивание входных направляющих или переформирование на ранних проходах. Устранение: изменение баланса уменьшения проходов, повторное выравнивание рулона, переустановка входных направляющих и регулировка диаметра валков/компенсация перегиба в средних проходах.

5) Какой уровень автоматизации рекомендуется для обеспечения стабильного качества лифтовых рельсов?

- Управление с помощью ПЛК/сервопривода с обратной связью по энкодеру, автоматическое измерение длины, синхронизация скорости в замкнутом контуре от разматывателя до ножниц и опциональный визуальный/лазерный контроль. Для высокотехнологичных линий добавляется возможность подключения MES/SCADA для отслеживания и составления SPC-графиков.

Тенденции развития отрасли в 2025 году

- Настройка прохода с помощью искусственного интеллекта: цифровые двойники прогнозируют обратную пружину; брак при переналадке сократился до 1-2%.

- Метрология в линию: многоосевые лазерные системы проверяют прямолинейность, изгиб и шаг отверстий на полной скорости.

- Устойчивость: Двигатели IE5 и рекуперативные приводы снижают энергопотребление до уровня менее 85 кВт-ч на тонну; регистрация данных с учетом EPD.

- Эволюция материалов: более широкое использование сталей с цинко-магниевым покрытием для повышения коррозионной стойкости валов с повышенной влажностью.

- Соответствие дизайну: рецептурные замки привязаны к геометрии ISO 7465 и проверке безопасности EN 81-20.

Контрольные показатели производительности станков для изготовления направляющих рельсов лифтов на 2025 год

| Метрика | 2022 Типичный | 2025 Лучший в своем классе | Примечания |

|---|---|---|---|

| Скорость линии (м/мин) | 10-15 | 20-30 | Профилезависимый; летучие ножницы с сервоуправлением |

| Допуск по длине (мм) | ±0.5 | ±0.2-0.3 | С высокочувствительными энкодерами и термокомпенсацией |

| Прямолинейность (мм на 5 м) | ≤1.0 | ≤0.5 | Лазерный контроль прямолинейности |

| Кручение (град на м) | ≤0.2 | ≤0.1 | Измерение с помощью 3D-видения/лазерной триангуляции |

| Время переключения (мин) | 120-240 | 45-90 | Быстросменные кассеты + моторизованное позиционирование валов |

| Энергопотребление (кВтч/тонна) | 110-140 | 75-90 | Двигатели IE4/IE5, рекуперативное торможение |

| Лом установки (%) | 3-5 | 1-2 | Прогнозирование прохождения ИИ + SPC |

Авторитетные ссылки:

- ISO 7465: Направляющие для подъемников и рыболовные пластины: https://www.iso.org/standard/14673.html

- EN 81-20/50 Правила безопасности при строительстве и установке лифтов: https://standards.cen.eu

- Всемирная ассоциация стали - металлические покрытия: https://worldsteel.org

- The Fabricator - управление процессом прокатки: https://www.thefabricator.com

- ISO 50001 Системы энергетического менеджмента: https://www.iso.org/standard/69426.html

Последние исследования

Пример 1: Оптимизация конструкции прохода ИИ для Т-образных рельсов лифтов (2025 год)

История вопроса: OEM-производитель, выпускающий Т-образные рельсы для лифтов длиной 5-6 м, после смены партии рулонов столкнулся с проблемой изменения прямолинейности (до 0,9 мм/5 м).

Решение: Реализован цифровой двойник валковых клетей с моделями материалов, откалиброванными по данным растяжения/YS; добавлены встроенные лазерные 3D-датчики прямолинейности и скручивания, а также автоматические предустановки зазоров между валками.

Результаты: Прямолинейность улучшилась до 0,42 мм/5 м (P95), кручение - до 0,08°/м; количество брака при наладке снизилось с 3,8% до 1,6%; OEE увеличилось на 11%.

Пример 2: Нержавеющая альтернатива с покрытием ZM для лестничных клеток с повышенной влажностью (2024)

История вопроса: Модернизация в тропическом климате требовала улучшения коррозионных характеристик без полного перехода на нержавеющую сталь из-за дороговизны.

Решение: Переход с GI на ZM-покрытие из низкоуглеродистой стали с оптимизированным графиком проходов для управления твердостью покрытия; введение антикоррозийного уплотнения после формы и контролируемое обращение для защиты краев.

Результаты: Время до образования ржавчины в соляном тумане (ISO 9227) >2× по сравнению с GI; скорость не снижается; общая стоимость снижена на 14% по сравнению с нержавеющей 304, при этом соблюдаются требования EN 81-20.

Мнения экспертов

- Д-р Меера Венкатараман, руководитель отдела процессов формования, Fraunhofer IWU

Мнение: "Для направляющих лифтов решающее значение имеют жесткость клети и контролируемое уменьшение пропусков. Сопряжение цифровых двойников с поточной лазерной метрологией - это самый быстрый путь к прямолинейности менее 0,5 мм на протяжении 5 метров". - Хуан Карлос Прието, директор по глобальной цепочке поставок лифтов, Schindler Group

Мнение: "Прослеживаемость имеет значение. Привязка к каждому сегменту рельсов данных о нагреве рулона, рецептуре прохождения и контроле качества сокращает сроки согласования с крупными производителями и способствует подаче EPD". - Алессия Романо, менеджер по продукции, FICEP Rollforming

Мнение: "Приводы IE5 и рекуперативное торможение не просто экологичны - они стабилизируют крутящий момент на низких скоростях, повышая точность резки и уменьшая количество доработок на премиальных рельсах".

Практические инструменты/ресурсы

- ISO 7465: Стандарт на направляющие для подъемников и рыболовные пластины: https://www.iso.org/standard/14673.html

- Обзор стандартов безопасности EN 81-20/50: https://standards.cen.eu

- Ресурсы цифровой метрологии NIST (поточное измерение размеров): https://www.nist.gov

- Руководства по проектированию производства для прокатчиков: https://www.thefabricator.com

- Всемирная ассоциация производителей стали - покрытия/коррозия: https://worldsteel.org

- Программное обеспечение SPC для контроля качества в цехах (q-DAS/Hexagon): https://www.hexagonmi.com

- Поставщики систем технического зрения/лазерной метрологии (Cognex, Keyence): https://www.cognex.com | https://www.keyence.com

- Система энергетического менеджмента (ISO 50001): https://www.iso.org/standard/69426.html

Последнее обновление: 2025-10-20

Изменения: Добавлено 5 тематических вопросов и ответов; добавлена таблица контрольных показателей 2025 года и анализ тенденций; представлены два недавних тематических исследования; приведены мнения экспертов; собраны практические инструменты/ресурсы с авторитетными ссылками

Дата следующего пересмотра и триггеры: 2026-04-15 или раньше, если будут обновлены стандарты EN/ISO, улучшены характеристики поточной метрологии на >20%, или в производстве лифтовых рельсов будут использоваться новые коррозионностойкие подложки