Валковая штамповка - это процесс металлообработки, при котором листовой металл формируется в индивидуальные профили с помощью ряда последовательных прокатных клетей. Он позволяет непрерывно изготавливать детали переменного сечения с высокой скоростью. Каналообрабатывающие станки разработаны специально для формирования канальных секций, имеющих С-образное поперечное сечение.

Принцип работы рулонной опалубки

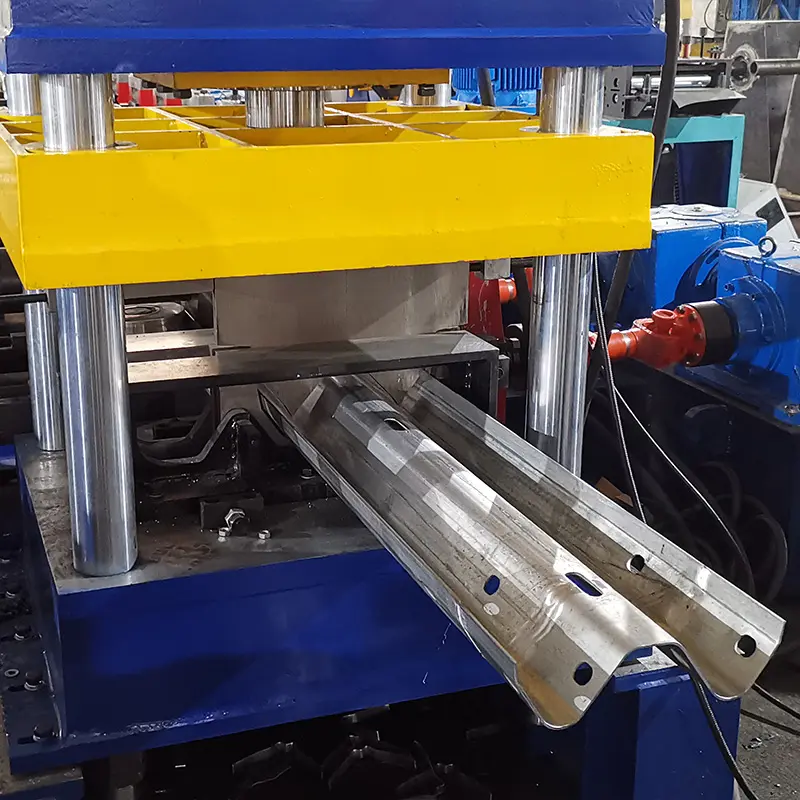

Каналопрокатный станок формирует швеллерные профили, пропуская полосу листового металла через ряд прокатных клетей. Каждая клеть последовательно формирует лист в требуемый С-образный профиль канала.

Процесс начинается с подачи плоской полосы листового металла в валковый пресс. Полоса проходит через механизм правки для устранения кривизны рулона. Затем она поступает на формовочные стенды, каждый из которых выполняет небольшие изгибы до получения окончательной формы.

Основными компонентами каналообразующей машины являются:

- Разматыватель: Подача рулонной ленты листового металла в машину

- Стол подачи: Поддерживает и направляет полосу в ходе процесса

- Формовочные стенды: Постепенно сгибать и формировать полосу в канальные секции

- Отрезной пресс: Обрезка готовых каналов по длине

На формовочных стендах используются валки из закаленной стали с гравировкой требуемого профиля. Верхний и нижний валки вращаются, захватывая и изгибая полосу при ее прохождении. Каждая клеть производит небольшой постепенный изгиб, обычно на 5-15 градусов.

К моменту выхода полосы с последнего стенда она уже согнута в окончательную С-образную форму канала. Затем швеллеры поступают на отрезной пресс для резки на отрезки необходимой длины. Затем они разгружаются для дальнейшей обработки или прямого использования.

Преимущества прокатных каналов

Рулонная штамповка имеет много преимуществ по сравнению с другими процессами обработки металлов давлением:

- Высокая производительность: Серийное производство каналов может осуществляться с высокой линейной скоростью до 100 м/мин

- Гибкость: Профили могут быть изменены путем регулировки или замены валиков

- Точность: Каналы имеют точные размеры по всей длине

- Качество: Достигается постоянство профилей и гладкость поверхности

- Низкая стоимость: Эффективное производство позволяет снизить затраты по сравнению с другими методами

- Экономия материалов: По сравнению со штамповкой или изготовлением на производстве образуется меньше брака

- Прочность: Закалка в процессе формования повышает прочность

Эти преимущества делают рулонные каналы идеальным решением для крупносерийного производства. Каналы могут использоваться непосредственно или входить в состав различных конструкций и узлов.

Компоненты каналопрокатного станка

Канальные рулонные линии включают в себя целый ряд компонентов и подсистем. К ним относятся:

Разматывающее оборудование

Листовой прокат поставляется в больших рулонах массой несколько тонн. Для размотки рулона и подачи полосы в валкообразователь используется разматывающее оборудование, например, разматыватель или катушка. Такие устройства, как разматыватель с электроприводом, рулоновоз и краны для перемещения рулонов, позволяют автоматизировать процесс.

Таблица подачи

Это плоская конструкция стола, поддерживающая полосу при ее входе в валкообразователь. Он центрирует полосу и направляет ее по прямой траектории в формующие клети. Подающий стол может иметь электропривод или автоматическую подачу.

Формовочные стенды

Сердце машины. Обычно 10-16 формовочных клетей последовательно изгибают полосу для формирования профиля швеллера. Каждый стенд состоит из:

- На верхнем и нижнем валиках выгравирован профиль контура

- Корпуса, поддерживающие валы роликов

- Механизмы регулировки валов

- Двигатели и трансмиссия привода валков

Станции быстрой смены профилей позволяют быстро менять профиль. Для обеспечения гибкости стенды часто бывают модульными.

Станция стрижки овец

Приводной ножничный станок обрезает готовые швеллеры по длине, когда они выходят из последнего формовочного стенда. Мощность ножниц должна соответствовать размеру швеллера и толщине материала.

Передаточные таблицы

Роликовые конвейеры передают сегменты каналов от ножниц к автономным процессам, таким как снятие заусенцев, маркировка, упаковка или станции изготовления.

Система контроля

Система управления на базе ПЛК координирует последовательность действий при формовании рулонов. Они управляют такими функциями, как скорость подачи ленты, число оборотов валков, работа ножниц и передаточных столов.

Оборудование для обеспечения безопасности

Защитные ограждения, заборы, аварийные остановки и другие устройства защищают работников в соответствии со стандартами безопасности машин.

Конфигурации валковых формирователей

Каналообрабатывающие станки выпускаются в различных конфигурациях:

Горизонтальная рулонная формовка

Полоса проходит горизонтально через стойки. Прост в эксплуатации и подходит для низких и средних объемов производства.

Вертикальная рулонная формовка

Полоса движется вертикально вверх через стойки. Обеспечивает высокую производительность, но полосы требуют поддержки под действием силы тяжести.

Формирование криволинейных рулонов

Стойки расположены в виде изогнутой С-образной формы. Обеспечивает высокие скорости и исключает смятие полосы. Требуется дополнительная площадь.

Ротационная или прядильная головка роликовой формовки

Полоса проходит вокруг вращающейся головки со спиральным формованием. Компактная компоновка, но более низкая скорость по сравнению с рядными машинами.

Оптимальная компоновка валковой машины зависит от размеров каналов, скорости производства и требуемого пространства.

Проектирование технологических процессов формования валков

Правильная организация технологического процесса имеет решающее значение для получения качественных каналов, изготовленных методом валковой формовки:

- Проектирование профилей каналов с использованием САПР

- Разработка плана последовательных изгибов

- Оптимизация графика прохода валков

- Оформление прохода - профиль, контуры, линии совмещения

- Виртуальное моделирование с использованием FEA

- Проверка прототипа на вальцовочном станке

- Доработка конструкции валкового прохода

Для преобразования формы канала в надежный производственный процесс требуются опытные инженеры по валковой формовке. Виртуальное прототипирование с использованием САПР и FEA сокращает время и стоимость разработки.

Инструментальная оснастка для роликовой формовки

Инструментальная оснастка состоит из валков, которые собственно и формируют профиль канала. Ключевыми факторами при проектировании оснастки являются:

Рулонные материалы

- Горячекатаные или холоднокатаные стальные валки с твердостью 58-62 HRC

- Адамит для увеличения срока службы валков

- Железные или стальные гильзы, обжатые по стальным сердечникам

Производство валов

- Обработка валков с ЧПУ с гравировкой профиля

- Обработка поверхности, например, азотирование для повышения твердости

Геометрия вала

- Согласование профилей верхних и нижних валков

- Контурная конструкция для предотвращения пульсации

- Радиусы, галтели и сглаживание

Шлицы и приводы

- Шлицевые валы передают крутящий момент от редуктора к валкам

- Приводные штифты обеспечивают продольную регулировку валов

Опытные инженеры-инструментальщики оптимизируют геометрию валков для получения качественных каналов и длительных производственных циклов.

Настройка линии прокатной формовки

При монтаже канальной рулонной системы:

- Надежно закрепите машину на полу

- Выровняйте все стойки и компоненты

- Выравнивание формовочных клетей по струне в направлении машины

- Установка электрических шкафов, проводки и элементов управления

- Добавление любых защитных устройств

- Тестовый запуск для подтверждения бесперебойной работы

Настройка должна быть очень точной для правильного отслеживания и выравнивания полосы по роликовым стойкам. Рекомендуется воспользоваться услугами производителя оборудования.

Параметры технологического процесса валковой формовки

Основные параметры процесса включают:

- Ширина полосы: Возможные размеры от 25 мм до 2500 мм

- Толщина полосы: Диапазон толщин от 0,5 до 8 мм

- Материал полос: Низкоуглеродистая сталь, нержавеющая сталь, алюминий

- Скорость формования: До 100 м/мин в зависимости от профиля

- Длина отрезка: от 0,5 до 15 м (устанавливается сдвигом)

Предельные возможности машины должны соответствовать требуемым характеристикам канала.

Рекомендации по проектированию профиля канала

Геометрия канала влияет на формуемость, качество и оснастку. Факторы, которые необходимо учитывать:

- Глубина канала в зависимости от его ширины: Глубокие, узкие каналы труднее раскатывать

- Внутренний радиус: Больший радиус легче формируется

- Углы наклона стен: Постепенные изгибы распространяются на большее количество древостоев

- Плоскость полотна: Выпуклое полотно помогает избежать прогибов

- Фланцы: Для широких фланцев могут потребоваться опорные валики

- Симметрия: Идеальным вариантом являются одинаковые верхние и нижние профили

Избегайте толстых стенок и крутых изгибов. Моделирование с помощью FEA подтверждает правильность конструкции профиля.

Металлы, пригодные для роликовой формовки

К числу наиболее распространенных металлов, подвергаемых прокатке, относятся:

- Мягкая сталь: Низкоуглеродистая сталь с хорошей формуемостью. Наиболее экономична.

- Высокопрочная сталь: Более прочные, но труднее поддаются формованию. Может потребоваться большее количество операций формования.

- Нержавеющая сталь: Более дорогие, но обладают высокой коррозионной стойкостью. Требуется высокоточная оснастка.

- Алюминий: Легкие и коррозионностойкие, но трудно поддаются формовке без образования трещин.

Возможны также покрытия из предварительно окрашенной стали и оцинкованной стали.

Вторичные операции

К числу распространенных вторичных процессов после валковой формовки относятся:

- Резка: Обрезка швеллеров на заданную длину

- Пробивка отверстий: Пробивка отверстий для соединений

- Вставка оборудования: Крепление зажимов, кронштейнов, соединителей

- Упаковка: Обвязка, штабелирование, упаковка для транспортировки

- Дополнительное изготовление: Соединение, сварка, механическое крепление

Автоматизированная обработка деталей может интегрировать вторичные процессы, обеспечивая высокую производительность.

Применение рулонной формовки швеллеров

К числу распространенных областей применения профилей из рулонных швеллеров относятся:

- Строительство зданий: Каркасные стойки, оконные секции, обшивка, обрешетка, прогоны

- Крышные сооружения: Кровли из фальцевых материалов, навесы, пешеходные дорожки, каркасы солнечных батарей

- Полки и стеллажи: Стеллажи для супермаркетов, промышленные стеллажи, системы хранения

- Мебель: Стулья, столы, витрины

- Автомобили: Рейлинги на крышу, рокерные панели, подножки, вкладыши в багажник

- Приборы: Барабаны стиральных машин, вкладыши холодильников

- Грузовые контейнеры: Боковые и кровельные панели, двери

- Электрооборудование: Шины, кабельные лотки, распределительные коробки

Рулонные каналы обеспечивают отличные функциональные характеристики в сочетании с эффективностью и экономичностью.

Преимущества роликовой формовки перед другими методами

По сравнению с другими методами обработки металлов валковая штамповка обеспечивает:

- Более низкая стоимость по сравнению со штамповкой или изготовлением

- Высокая производительность с линейной непрерывной обработкой

- Экономия материалов за счет ввода плоского листа

- Гибкость из быстросменного инструмента

- Прочность от холодной обработки

- Хорошая точность по всей длине

- Качественные поверхности без деформаций и искажений

- Идеально подходит для длинных деталей например, каркас здания

- Бесшумная работа подходит для офисных помещений

Эти преимущества делают рулонную штамповку наиболее предпочтительным процессом для производства швеллеров, шпилек, кровельных профилей и других крупносерийных деталей.

Часто задаваемые вопросы

Из каких материалов можно формировать каналы?

- Наиболее распространенными являются низкоуглеродистая сталь, высокопрочная сталь, нержавеющая сталь. Алюминий также возможен, но сложен. Вальцевание возможно также для таких готовых металлов, как оцинкованная, предварительно окрашенная и атмосферостойкая сталь.

В каком диапазоне толщин может быть выполнена рулонная формовка?

Можно формовать изделия толщиной от 0,5 до 8 мм. Более тонкий материал может чрезмерно пружинить. Для более толстого материала требуется большее количество проходов валковой формовки.

Какой длины может быть рулонный канал?

Возможна длина до 15 м. Ограничение - только размер рулона материала и возможности перемещения.

Сколько различных профилей может изготовить станок?

Благодаря быстросменной оснастке на одном станке можно изготавливать 100 тыс. различных профилей. Переналадка рулонов занимает 1-2 часа.

Какие допуски могут быть выдержаны на канале?

При рулонной штамповке могут быть достигнуты допуски порядка +/- 0,5 мм. Точность требует хорошо выверенной оснастки и контроля процесса.

Какова скорость производства?

В зависимости от сложности профиля возможна производительность до 100 м/мин. Обычная скорость производства составляет 10-40 м/мин.

Как быстро можно заменить валковую оснастку?

При использовании быстросменной оснастки переналадка профиля занимает 1-2 часа. Переналадка фиксированной оснастки занимает больше времени.

Какие знания необходимы для проектирования валковой оснастки?

Для разработки качественного профиля, моделирования и создания прототипов требуются опытные инженеры по валковой оснастке.

Как должны быть спроектированы каналы, чтобы облегчить формовку рулонов?

Избегайте толстых стенок, узких радиусов и сильно асимметричных форм. Выпуклые полотна и большие радиусы также помогают.

Какие средства защиты должны использоваться на вальцовых станках?

Полное ограждение машины, аварийные остановки, блокировки, а также СИЗ, такие как защита органов слуха и защитные очки.

Вывод

Валковая формовка швеллеров обеспечивает экономичный способ массового производства С-образных швеллеров с точностью и повторяемостью. Благодаря возможности формирования различных профилей от тонкого до толстого материала, каналопрокатные станки являются идеальным оборудованием для строительства, возведения зданий, автомобилестроения и общего производства.

Часто задаваемые вопросы (Дополнение)

1) Что отличает каналообрабатывающую машину от обычных валкообразователей?

- Канальные линии оптимизированы для каналов C/U/Ceiling/Furring с графиками проходов, боковыми валиками и антискручивающими креплениями, адаптированными к геометрии фланца/полотна, что обеспечивает более жесткий контроль развала/схождения и более быструю настройку для стандартных семейств каналов.

2) Как свести к минимуму скручивание, прогиб и выпуклость глубоких С-каналов?

- Используйте центрирование входной направляющей, поэтапный перегиб с постепенным закрытием фланца, боковые валики против скручивания в последние 2-3 прохода и уздечку/выпрямитель перед первым проходом. Проверьте с помощью SPC развал (мм/м) и угол наклона фланца.

3) Какую резку лучше использовать для тонкостенных оцинкованных швеллеров?

- Сервоприводные летучие ножницы или ротационные пуансон-ножницы с нешумящими опорами. В паре с лазерным измерением длины ±0,5-0,8 мм при скорости 20-40 м/мин. Для более толстых (>2,5 мм) каналов обычно используются гидравлические летучие ножницы с сервоподачей.

4) Можно ли обрабатывать предварительно окрашенную сталь без повреждения покрытия?

- Да. Используйте полированные/азотированные валы (Ra ≤ 0,8 мкм), опоры из UHMW-PE/уретана, войлочные сбрасыватели, защитную пленку на выходе и строгие правила очистки валов. Уменьшите натяжение линии и избегайте резких радиусов на ранних этапах.

5) Какие данные следует регистрировать для отслеживания и ускорения переналадки?

- Сертификация рулонов (марка, толщина, покрытие), идентификация рецепта (зазоры между валками, положение боковых валков), скорость/натяжение линии, количество датчиков, данные о циклах сдвига, проверка геометрии (угол/высота фланца, плоскостность полотна, выпуклость) и показатели срока службы инструмента.

Тенденции развития промышленности в 2025 году для каналообрабатывающих станков

- Быстрая цифровая перенастройка: Настройка по рецепту и быстросменные кассеты сокращают время переналадки до 20-40 минут для семейств каналов C/U.

- Поточная нормализация контроля качества: Видение + лазерная метрология увеличивают выход первого прохода до 98-99% на оцинкованных и предварительно окрашенных швеллерах.

- Энергоэффективное приведение в действие: Сервоэлектрические перфораторы/ножницы с рекуперативными приводами снижают энергопотребление на 10-20% по сравнению с линиями, использующими только гидравлику.

- Смена материалов: Рост числа покрытий из Zn-Al-Mg для повышения коррозионной стойкости; увеличение содержания переработанной стали в строительных каналах.

- Безопасность по замыслу: Безопасные ПЛК, соответствующие стандарту ISO 13849-1 PL d/e и подтвержденные категории остановки, становятся стандартом для новых канальных линий.

- Интеграция с MES/ERP: Данные рулоноформовочной машины связаны с путевыми листами для сквозной прослеживаемости и OEE в реальном времени.

Бенчмарки и освоение (каналы, 2023 vs 2025)

| KPI (каналы) | 2023 Типичный | 2025 Лучший в своем классе | Что позволяет это сделать | Источник |

|---|---|---|---|---|

| Время переключения (в пределах семейства каналов) | 60-120 мин | 20-40 мин | Быстросменные кассеты, цифровые рецепты | Фабрикант https://www.thefabricator.com |

| Допуск на длину при скорости 30 м/мин | ±1,2-1,8 мм | ±0,5-0,8 мм | Сервоприводные ножницы, лазерные измерители длины | Технические паспорта OEM |

| Выход первого прохода (предварительно окрашенный) | 95-97% | 98-99% | Встроенное зрение + SPC (ISO 22514) | ISO https://www.iso.org |

| Энергопотребление (кВтч/тонна) | 120-150 | 95-120 | Сервоприводы, регенеративные приводы | Всемирная ассоциация производителей стали https://worldsteel.org |

| Незапланированные простои | 8-12% | 3-5% | Датчики предиктивного обслуживания | McKinsey Digital https://www.mckinsey.com |

Примечание: Цифры отражают сводные отраслевые отчеты и информацию, предоставленную OEM-производителями; проверьте соответствие с вашими марками материала и конфигурацией линии.

Последние исследования

Пример 1: Цифровые рецепты + Vision SPC для каналов жеребцов и траков (2025 год)

Предыстория: Производитель строительных изделий использовал несколько вариантов каналов C/U на устаревшей линии с переналадкой 90-120 минут и переменным углом наклона.

Решение: Внедрены быстросменные кассеты, сервоприводные летучие ножницы, лазерное измерение длины и визуальный контроль угла наклона фланца/плоскостности полотна с привязкой к рецептам MES.

Результаты: Переналадка сократилась до 34 минут; допуск по длине улучшился с ±1,5 мм до ±0,7 мм; развал уменьшился с 1,8 до 0,7 мм/м; FPY увеличился с 96,4% до 99,1%; энергия на тонну снизилась на 12%.

Пример 2: каналы из сплава Zn-Al-Mg с несквозной обработкой (2024)

Предыстория: Поставщик инфраструктуры использовал сталь с покрытием Zn-Al-Mg для изготовления прибрежных ограждений, но столкнулся с проблемой потертостей поверхности и микротрещин по краям.

Решение: Азотированные/полированные валы с увеличенным радиусом, опоры из сверхвысокомолекулярного полиэтилена, войлочные сбрасыватели, контролируемое натяжение на входе и оптимизированный график проходов для снижения деформации за проход.

Результаты: Количество дефектов поверхности снизилось на 58%; трещины на кромках устранены; гарантийные обязательства снизились на 47%; производительность +9% при том же уровне качества.

Мнения экспертов

- Доктор Алан Тауб, профессор материаловедения и инженерии, Мичиганский университет

Мнение: "При изготовлении канальных профилей в AHSS и Zn-Al-Mg следует управлять деформацией на участке и условиями контакта с поверхностью; сохранение поверхности зачастую в большей степени определяет выход, чем способность к объемной формовке". Источник: https://mie.engin.umich.edu - Майкл Колисник, вице-президент по инженерным вопросам, Roll-Kraft

Мнение: "Документально зафиксированные зазоры между валками и положение боковых валков по калибру/покрытию, проверенные в первые два прохода, являются самым быстрым способом устранения скручивания и перегиба в каналах C/U". Источник: https://www.roll-kraft.com - Даниэла Росси, руководитель отдела функциональной безопасности, TÜV SÜD

Мнение: "Стандарт ISO 13849-1 PL d/e с проверенными категориями остановок и валидацией блокировок должен быть обязательным для новых и модернизированных канальных линий, чтобы соответствовать требованиям CE/UKCA и реальной безопасности обслуживания". Источник: https://www.tuvsud.com

Практические инструменты и ресурсы

- COPRA RF (данные M) - моделирование рулонообразования и проектирование проходных каналов: https://www.datam.de

- rollFORM Design от UBECO - программное обеспечение для проектирования каналов: https://www.ubeco.com

- Ресурсный центр Roll-Kraft - поиск и устранение неисправностей каналов, схемы настроек: https://www.roll-kraft.com/roll-forming-resource-center

- The Fabricator - передовой опыт и примеры из практики: https://www.thefabricator.com

- Стандарты ISO - ISO 13849-1 (функциональная безопасность), ISO 22514 (SPC): https://www.iso.org

- World Steel Association - Сталь с покрытием и энергетические показатели: https://worldsteel.org

- Keyence и Cognex - лазерные системы контроля длины/видения: https://www.keyence.com и https://www.cognex.com

Примеры интеграции целевых ключевых слов:

- Модернизация каналообрабатывающей машины с сервоприводами для летучих ножниц и линейным обзором снижает количество брака и ужесточает контроль длины.

- Профилактическое обслуживание каналообразующих машин - входных направляющих, боковых валков и отрезных ножей - стабилизирует развал и улучшает FPY.

- Подключение к сети Industry 4.0 позволяет рулонным формовочным машинам Channel Roll Forming Machines регистрировать рецепты, данные контроля качества и сертификаты на рулоны для полной прослеживаемости.

Цитаты и дополнительное чтение:

- Фабрикант: Модернизация роликовой прокатки и канальных линий https://www.thefabricator.com

- Всемирная ассоциация стали: Покрытия и рекомендации по использованию энергии https://worldsteel.org

- ISO: Функциональная безопасность и системы SPC https://www.iso.org

- McKinsey: Предиктивное обслуживание в производстве https://www.mckinsey.com

Последнее обновление: 2025-10-24

Изменения: Добавлено 5 дополнительных часто задаваемых вопросов; 2025 тенденций с таблицей эталонов; два последних тематических исследования, ориентированных на каналы; мнения экспертов; курируемые инструменты/ресурсы; интеграция ключевых слов и цитирование по теме "Рулонные формовочные машины".

Дата следующего пересмотра и триггеры: 2026-05-20 или раньше, если крупные OEM-производители выпустят новые системы быстросменных кассет для каналов, будут опубликованы обновления ISO 13849/22514 или широкое распространение Zn-Al-Mg изменит стандартные конструкции проходных каналов.