Вы хотите купить вальцепрокатный станок? Если вы работаете в обрабатывающей промышленности или хотите создавать изделия из стали на заказ, вам необходимо понимать, как работают эти машины. В этой статье мы рассмотрим основы работы вальцовочного станка и объясним, что делает его такой важной частью производства.

Что такое машина для формирования стальных валков?

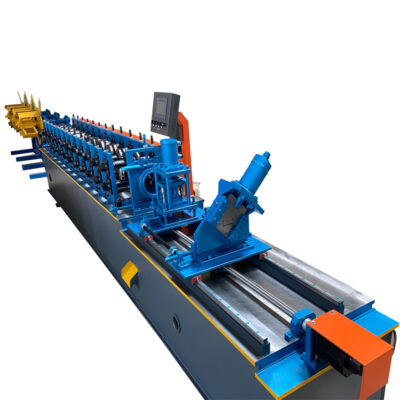

The машина для формовки стальных валков, также известный как прокатный стан, является одним из самых важных станков в линии производства стали. Он используется для создания разнообразных форм из металлических листов. Машина использует серию вращающихся штампов для штамповки нужной формы и часто используется в автомобильной, аэрокосмической промышленности и производстве бытовой техники. Конфигурации штампов могут быть самыми разнообразными, от простых форм, таких как круги или прямоугольники, до более сложных форм, таких как спицы или пластины.

Как работает машина для формовки стальных валков?

Сталепрокатный станок состоит из множества различных движущихся частей, которые работают вместе для формирования стального листа. Первым шагом в этом процессе является помещение куска стали между двумя комплектами роликов. Затем ролики начинают тянуть металл к себе и продолжают это делать до тех пор, пока металл не будет полностью свернут в тонкий лист.

Сталепрокатный станок - это тип непрерывного технологического оборудования, которое использует круглый или цилиндрический кусок стали для формирования различных деталей, таких как автомобильные капоты, блоки двигателей и корпуса трансмиссий. Сталепрокатная машина состоит из ряда вращающихся штампов, которые удерживают стальную круглую или цилиндрическую деталь. Затем отверстия штампа нагреваются до температуры около 2 000 градусов по Фаренгейту, в результате чего металл сжимается и образует очень прочную и долговечную деталь.

-

Профилегибочная машина для производства тонколистовой стали

Профилегибочная машина для производства тонколистовой стали -

L Профилегибочная машина для уголков

L Профилегибочная машина для уголков -

Профилегибочная машина для производства килевой стали

Профилегибочная машина для производства килевой стали -

Линия по производству полых направляющих

Линия по производству полых направляющих -

L Профилегибочная машина для уголков

L Профилегибочная машина для уголков -

Профилегибочное оборудование для производства гипсокартона из металла C с каналом C-образного стального профиля

Профилегибочное оборудование для производства гипсокартона из металла C с каналом C-образного стального профиля

Преимущества сталепрокатного станка

A сталь профилирование станок - это специализированное промышленное оборудование, используемое для создания металлических изделий путем прокатки стальных листов в нужные формы. Преимущества использования оборудования для прокатки стали включают: более быстрые сроки производства, снижение трудозатрат и более стабильное качество продукции.

С помощью сталепрокатного станка процесс прокатки листов металла в желаемые формы может быть выполнен гораздо быстрее, чем если бы та же форма создавалась вручную. Это связано с тем, что машина для формирования стальных валков может работать со скоростью до 600 футов в минуту, что значительно быстрее, чем большинство операторов-людей. Кроме того, при наличии вальцовочного станка трудозатраты на создание одного и того же продукта могут быть значительно снижены, поскольку нет необходимости в человеческих руках для помощи в процессе.

Еще одним преимуществом использования вальцовочного станка является то, что он часто приводит к более стабильному качеству продукции. Это связано с тем, что при ручной прокатке металла в нужную форму часто возникают отклонения в плотности или неплотности прокатки, что может повлиять на общее качество. В отличие от этого, на сталепрокатном станке каждый лист металла последовательно прокатывается в нужную форму, что устраняет эти отклонения и гарантирует, что конечный продукт имеет высококачественные характеристики.

Детали процесса и компоненты, используемые при изготовлении машины для формовки стальных валков

Вальцепрокатный станок используется для производства металлических валков различных форм и размеров. Машина использует два ролика для формирования металла, который движется вокруг машины с постоянной скоростью. Ролики деформируют металл, который затем разрезается на нужные формы.

Наиболее распространенный тип сталепрокатного станка использует два цилиндрических ролика, установленных на валу. Цилиндры перемещаются по машине вместе, и их можно двигать в разных направлениях для создания различных форм. Рулоны металла формируются, когда цилиндры проходят друг мимо друга с большой скоростью.

Другие типы машин для прокатки стали используют три или более цилиндрических роликов. Эти машины часто используются для производства больших валков, так как они могут выдерживать больший вес на дюйм. Эти машины также имеют более сложные механизмы, поэтому они обычно дороже двухцилиндровых машин.

Вывод

В этой статье мы узнали о том, как работает машина для формирования стальных валков и о различных типах материалов, которые она может формировать. Мы также увидели несколько примеров того, как машина может использоваться для создания таких изделий, как детали автомобилей, медицинские имплантаты и даже крылья самолетов. В целом, это была познавательная статья, которая дала представление о работе сталепрокатного станка и показала нам, какие виды продукции он может производить.

Часто задаваемые вопросы

Что такое профилирование?

Профилирование — это непрерывный процесс, при котором листовой металл преобразуется в заданную форму с использованием последовательных наборов сопряженных валков, каждый из которых вносит лишь постепенные изменения в форму. Сумма этих небольших изменений формы составляет сложный профиль.

Часто задаваемые вопросы (FAQ)

1) What materials and gauges can a Steel Roll Forming Machine handle?

- Common ranges: mild steel 0.4–3.0 mm, galvanized/galvalume steel 0.4–2.0 mm, stainless 0.4–1.5 mm, and AHSS up to ~1.2 mm depending on line power and pass design. Always match tooling steel and surface finish to the material grade and coating.

2) How does a roll forming line control dimensions and straightness?

- Closed-loop servo drives with encoder feedback, stand-by-stand alignment, entry/exit straighteners, and inline laser gauges control width, flange height, camber, bow, and twist. Recipe-based setups store roll gaps and guide positions.

3) What’s the difference between roll forming and press braking for long profiles?

- Roll forming is continuous and high-speed with excellent repeatability on long lengths; press braking is flexible for short runs, thick plates, or complex discrete bends but is slower and more labor-intensive for long linear profiles.

4) What are typical production speeds and tolerances in 2025?

- Speed: 30–120 m/min depending on profile complexity and punching density. Cut length tolerance: ±0.5–1.0 mm over 10 m with flying shear and laser length control. Profile feature tolerance (e.g., flange): ±0.3–0.6 mm with closed-loop positioning.

5) What maintenance extends machine and tooling life?

- Daily cleaning of rollers and guides, verify lubrication; weekly shear blade inspection and roll gap checks; quarterly stand alignment, bearing checks, and laser gauge calibration. Track coil lot vs. defect trends via SPC.

Тенденции развития отрасли в 2025 году

- Digital thread and traceability: MES-integrated recipes, QR/Datamatrix part IDs, and automated SPC dashboards are mainstream.

- Energy-efficient drives: IE5 motors, regenerative VFDs, and hydraulic-on-demand reduce kWh/ton 20–35%.

- Higher-strength steels: Increased use of AHSS/HSLA for lighter structures; requires optimized pass design and controlled lubrication to prevent edge cracking.

- Inline metrology: Multi-laser geometry checks (length, width, camber, twist) with automatic reject gates.

- BIM/CAD-to-machine: Direct import of profiles and hole maps from CAD for zero-touch changeovers and reduced setup scrap.

- Safety by design: Interlocked guards, light curtains, and safe torque off (STO) now standard on new lines.

Key performance benchmarks for Steel Roll Forming Machines (2025)

| Метрика | 2022 Типичный | 2025 Лучший в своем классе | Practical note |

|---|---|---|---|

| Скорость линии (м/мин) | 25–80 | 60-120 | Depends on profile complexity and punching |

| Время переключения (мин) | 45-90 | 10–25 | Tool cassettes + servo stand positioning |

| Допуск на длину отреза (мм/10 м) | ±2.0 | ±0.5-1.0 | Flying shear + laser verification |

| Dimensional (flange/web, mm) | ±0,8–1,2 | ±0.3–0.6 | Closed-loop gap control |

| Лом установки (%) | 3-5 | 1-2 | Цифровые рецепты + SPC |

| Энергопотребление (кВтч/тонна) | 120-160 | 75-100 | Двигатели IE5 + приводы рекуперации |

| Defect rate (PPM) | 2,000–5,000 | <800 | Inline cameras/lasers |

Авторитетные ссылки:

- AISI/CFSEI cold-formed design and roll forming notes: https://www.cfsei.org

- ASTM A653/A792 coated steels; A568 sheet tolerances: https://www.astm.org

- Системы энергетического менеджмента ISO 50001: https://www.iso.org/standard/69426.html

- The Fabricator (technical articles on roll forming): https://www.thefabricator.com

- WorldAutoSteel (AHSS resources): https://www.worldautosteel.org

Последние исследования

Case Study 1: Closed-Loop Length Control Cuts Scrap on Automotive Rails (2025)

Background: An automotive Tier-1 supplier producing HSLA C-channel rails faced ±3 mm length drift at 70 m/min, causing assembly misfits.

Solution: Added dual-encoder flying shear control, inline laser length gauge, and temperature-compensated recipes linked to coil ID.

Results: Cut length variation reduced to ±0.8 mm over 8 m; setup scrap dropped from 4.1% to 1.6%; OEE improved by 9% over 6 months.

Case Study 2: AHSS Roll Forming Without Edge Cracking for Warehouse Racking (2024)

Background: Racking OEM transitioned from 280 MPa to 550 MPa steel to reduce weight but encountered flange micro-cracks.

Solution: Re-optimized pass progression, increased roll diameter on critical passes, introduced micro-lubrication and edge conditioning, and polished rolls to Ra ≤0.2 µm.

Results: Eliminated edge cracking at 1.0 mm thickness; maintained 65 m/min; tensile-tested samples met design loads with 7% mass reduction.

Мнения экспертов

- Dr. Daniel Schaeffler, President, Engineering Quality Solutions and AHSS expert

Viewpoint: “When forming AHSS on roll lines, pass progression and lubrication strategy are as critical as grade selection. Small changes in roll radius and entry edge quality can prevent most cracking issues.” - Katey Odgen, Director of Manufacturing Engineering, MetalForming Inc.

Viewpoint: “Best-in-class Steel Roll Forming Machines now ship with native OPC UA and recipe governance. That digital layer is what unlocks fast, repeatable changeovers and audit-ready traceability.” - Prof. Katsuhiro Nakajima, Institute of Industrial Science, University of Tokyo

Viewpoint: “Inline, non-contact metrology has matured. Length, camber, and twist monitoring with automatic feedback is essential to hit sub-millimeter tolerances at speed without over-tightening roll gaps.”

Практические инструменты/ресурсы

- CFSEI/AISI specifications and design guides: https://www.cfsei.org

- ASTM standards for sheet, coatings, and tolerances (A568, A653, A792, A924): https://www.astm.org

- Keyence and Cognex inline measurement/vision systems: https://www.keyence.com и https://www.cognex.com

- The Fabricator—roll forming troubleshooting hub: https://www.thefabricator.com

- AutoForm and COPRA RF for roll tooling design/simulation: https://www.autoform.com и https://www.data-m.de

- NIST Manufacturing Extension Partnership energy resources: https://www.nist.gov/mep

- ISO 13849 functional safety for machinery (overview): https://www.iso.org

Последнее обновление: 2025-10-20

Изменения: Added 5 FAQs focused on Steel Roll Forming Machine capabilities, tolerances, and maintenance; inserted 2025 trend analysis with benchmark table and authoritative references; provided two recent case studies (2024/2025); compiled expert viewpoints; curated practical tools/resources

Дата следующего пересмотра и триггеры: 2026-04-15 or earlier if ASTM/AISI standards change, AHSS adoption exceeds 30% of orders, or major vendors release sub-15-minute automatic cassette changeover systems