Профилегибочная машина для крыши — это машина, которая используется для производства гофрированного картона. Машины для профилирования кровли можно разделить на несколько различных типов, каждый из которых имеет свои преимущества и недостатки. В этой статье мы обсудим, сколько существует различных типов профилегибочных машин для кровли и каковы их преимущества.

Введение

Профилегибочные машины используются для создания длинных линейных металлических профилей путем пропускания плоского листа металла через набор роликов. Каждый ролик в машине слегка формирует металл, пока не будет достигнут желаемый профиль. Машины для профилирования кровли представляют собой специализированные станки, которые предназначены для создания кровельных панелей различных форм и размеров.

Использование машины для профилирования кровли имеет много преимуществ по сравнению с традиционными методами кровли. Во-первых, профилегибочные машины для кровли могут изготавливать панели любой длины, что означает отсутствие необходимости в дорогостоящей резке на месте или в отходах материала. Кроме того, профилегибочные машины для кровли могут производить панели с очень жесткими допусками, каждый раз обеспечивая идеальную подгонку. Наконец, поскольку кровельные панели, изготовленные на профилегибочном станке, не имеют швов, они гораздо более устойчивы к протечкам и другим видам повреждений.

Типы профилегибочных машин для кровли

Есть несколько видов крыши профилирование машины:

- Профилегибочная машина кассетного типа:

Профилегибочная машина кассетного типа является одним из самых популярных типов машин, используемых сегодня на рынке. Это связано с тем, что он обеспечивает высокую степень точности и согласованности при производстве кровельных панелей. Он также производит очень мало отходов, что делает его экологически чистым вариантом.

- Профилегибочная машина непрерывного типа:

Профилегибочная машина непрерывного типа для кровли — еще один отличный вариант для тех, кто ищет высокую степень точности и постоянства. Эта машина производит очень мало отходов, что также делает ее экологически чистой. Кроме того, профилегибочная машина непрерывного типа предлагает более высокую степень автоматизации, что означает, что она может производить больше панелей за более короткий период времени.

- Профилегибочная машина для кровли портативного типа:

Профилегибочная машина для кровли переносного типа идеально подходит для тех, кому необходимо легко перемещать свое оборудование. Эта машина небольшая и компактная, что позволяет легко транспортировать ее из одного места в другое. Кроме того, профилировочная машина для кровли портативного типа обеспечивает высокую степень точности и согласованности, что делает ее отличным выбором для тех, кому необходимо производить панели высокого качества.

-

Станок для профилирования кровельных панелей Standing Seam

Станок для профилирования кровельных панелей Standing Seam -

Профилегибочная машина для производства гофрокартона

Профилегибочная машина для производства гофрокартона -

Гидравлический станок для гибки кровельных листов

Гидравлический станок для гибки кровельных листов -

Машина для формовки рулонных панелей крыши с продольным швом

Машина для формовки рулонных панелей крыши с продольным швом -

Машина для производства рулонных труб водосточной трубы

Машина для производства рулонных труб водосточной трубы -

Профилегибочная машина для желобов

Профилегибочная машина для желобов -

Станок для формовки трапециевидных панелей

Станок для формовки трапециевидных панелей -

Профилегибочная машина для гребня

Профилегибочная машина для гребня -

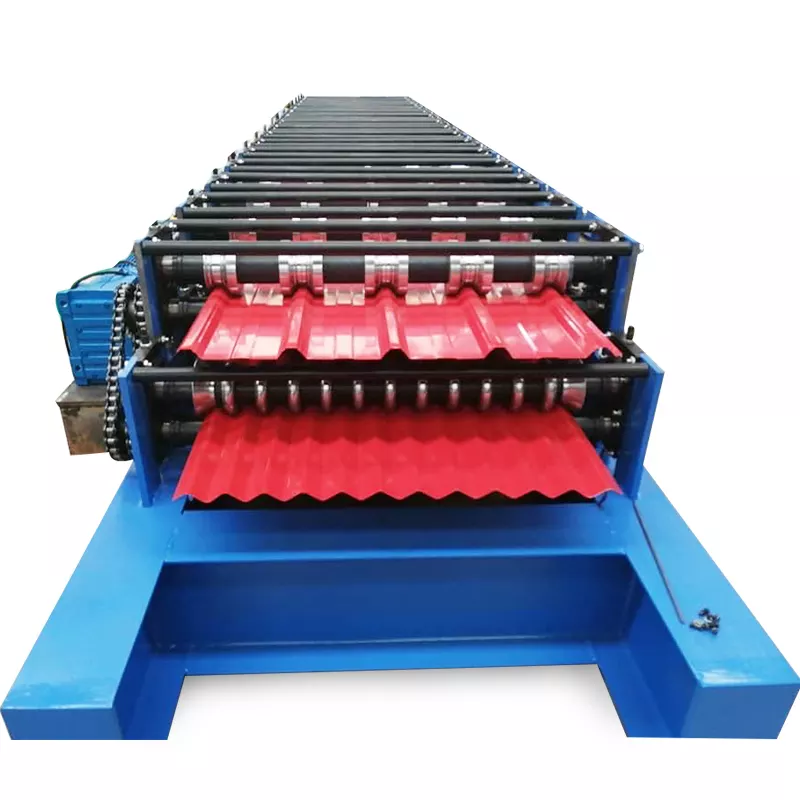

Профилегибочная машина для двухслойных панелей

Профилегибочная машина для двухслойных панелей

Преимущества профилегибочной машины для крыши

Профилегибочная машина для кровли — это тип строительного оборудования, которое помогает в формировании крыш для различных типов зданий. Он использует набор роликов для сгибания и придания металлическим листам желаемой формы кровли. Профилегибочные машины доступны в различных размерах и мощностях, чтобы удовлетворить конкретные потребности пользователей. Некоторые из преимуществ, связанных с использованием профилегибочной машины для кровли, заключаются в следующем:

- Повышенная эффективность: Профилегибочная машина для кровли помогает повысить эффективность строительного процесса, поскольку она может создавать длинные и непрерывные крыши без каких-либо стыков или швов. Это приводит к сокращению времени и трудозатрат, а также к улучшению эстетики.

- Варианты настройки: профилегибочные машины предлагают различные варианты настройки в соответствии с конкретными требованиями пользователей. Сюда входят варианты изменения ширины, толщины и длины используемых металлических листов.

- Повышенная безопасность: использование профилегибочного станка помогает повысить безопасность, поскольку устраняет необходимость ручной обработки тяжелых и острых металлических листов. Это снижает риск получения травм в процессе строительства.

- Экологичность: Профилегибочные машины помогают сократить количество строительных отходов, поскольку для создания крыш они используют переработанные материалы. Это делает их экологически чистым вариантом для строительных проектов.

Как выбрать профилегибочную машину?

Есть много факторов, которые следует учитывать при выборе профилегибочной машины. Во-первых, это тип металла, который вы хотите использовать. Есть станки, которые могут обрабатывать как сталь, так и алюминий, но есть и станки, специально предназначенные для одного или другого.

Второй фактор – толщина металла. Некоторые машины могут работать только с тонкими листами металла, в то время как другие могут работать с более толстыми листами.

Третий фактор – это скорость, с которой вам нужна машина для работы. Некоторые машины предназначены для высокоскоростного производства, а другие лучше подходят для более низких скоростей.

Наконец, необходимо учитывать цену машины. Вы можете найти машины по цене от нескольких сотен долларов до нескольких тысяч долларов. Выберите машину, которая соответствует вашему бюджету и вашим потребностям.

Вывод

В заключение, сегодня на рынке доступно множество различных типов профилегибочных машин для кровли. Каждый тип имеет свой набор преимуществ и недостатков, которые следует учитывать перед совершением покупки. В конечном счете, лучшая машина для вас будет зависеть от ваших конкретных потребностей и требований. Мы надеемся, что эта статья помогла вам узнать больше о различных типах профилегибочных машин для кровли и их соответствующих преимуществах, чтобы вы могли принять обоснованное решение, когда придет время приобрести их для вашего бизнеса.

Часто задаваемые вопросы

Какие изделия изготавливаются методом профилирования?

Примеры обычных профилегибочных изделий включают: уголки, алюминиевые уголки, стальные уголки, металлические швеллеры, металлическую окантовку, металлические стеновые панели и металлические кольца. Профилированные изделия также могут быть изготовлены на заказ для специальных применений, таких как направляющие для сидений в автобусной промышленности.

Часто задаваемые вопросы (FAQ)

1) Какая рулонно-формовочная машина для крыш лучше всего подходит для стоячих фальцевых панелей?

Специализированные машины для стоячих фальцевых крышных панелей с автоподачей клипов и сменными кассетами оптимальны. Они обеспечивают более точные фальцы, опции встроенного гофрирования/ребер и поддержку систем полевой прокатки для герметичных крыш.

2) Чем линии с кассетами отличаются от машин для одного профиля?

Рулонно-формовочные машины для крыш с кассетами позволяют быстро менять профили (обычно 15–45 минут) путем замены кассет с роликами. Машины для одного профиля дешевле в покупке и чуть жестче для одного артикула, но ограничивают гибкость.

3) Могут ли портативные рулонно-формовочные машины для крыш соответствовать заводскому качеству?

Да, современные портативные машины с сервоприводами и замкнутым контролем длины достигают точности реза ±0,5–1,0 мм и стабильной высоты фальца при условии качества катушки, выравнивания и контроля температуры.

4) Какие материалы могут обрабатывать профилегибочные машины для кровли?

Типичные: оцинкованная сталь (например, ASTM A653), Галвалюм, предварительно окрашенная сталь, алюминий (серии 3000/5000), иногда медь или цинк для архитектурных стоячих фальцев. Проверьте твердость оснастки и конструкцию проходов для более мягких цветных металлов.

5) Как подобрать профилегибочную машину для кровли по производительности?

Сбалансируйте желаемую скорость линии (например, 20–60 м/мин для трапециевидных/гофрированных профилей; 12–35 м/мин для стоячих фальцев) с типом резки (летучий нож против холодной пилы), стратегией смены рулонов и последующей упаковкой. Используйте целевые показатели OEE и пиковый сезонный спрос для определения мощности двигателя и емкости размотчика.

Тенденции отрасли 2025 года для профилегибочных машин для кровли

- Взлет на месте формирования: портативные системы стоячих фальцев растут из-за нехватки рабочей силы и затрат на транспортировку; подрядчики предпочитают процессы от рулона до крыши.

- Цифровые рецепты и прослеживаемость: загрузка рецептов по QR-коду/штрих-коду снижает отходы при настройке и обеспечивает соответствие профиля на разных объектах.

- Стали повышенной прочности с покрытиями: рост AZ-покрытий (Галвалюм) и красок для «холодных» крыш требует более щадящих конструкций проходов и защитных покрытий валков.

- Ретрофит энергетики и безопасности: регенеративные приводы, Safe Torque Off (STO) и безопасность категории 3/PL d становятся обычными при модернизации.

- Дополнительные устройства для изгиба и сужения: встроенные устройства для арок и конусов сокращают вторичные операции в архитектурных проектах.

Снимок данных 2025

| Метрика (2025) | Типичное значение/диапазон | Значение для выбора профилегибочной машины для кровли | Источник |

|---|---|---|---|

| Применение портативных машин стоячего фальца (подрядчиками) | 25–35% новых покупок | Поддержка формовки на объекте для сокращения логистики и повреждений | Отраслевые торговые отчеты; Ассоциация металлоконструкций |

| Время перестройки с кассетными системами | 15–45 минут | Многопрофильные операции с меньшим простоем | FFJournal, обзоры OEM |

| Типичные скорости линии | 20–60 м/мин (трапециевидный/гофрированный); 12–35 м/мин (стоячий фальц) | Планирование производительности и выбор системы резки | Технические данные OEM (Formtek, Dallan, Bradbury) |

| Точность длины реза (летучий нож) | ±0,3–0,8 мм | Снижение переделок и улучшение подгонки на объекте | Технические паспорта OEM |

| Снижение энергопотребления с помощью регенеративных приводов | 10–18% кВт·ч/т | Снижение эксплуатационных затрат на линиях интенсивной работы | Инструкции по применению ABB/Siemens |

| Цели SRI для покрытий прохладных крыш | SRI ≥ 78 (светлые цвета) | Влияние на выбор материала и отделку валков для предотвращения царапин | Критерии кровли U.S. DOE/ENERGY STAR |

Авторитетные ссылки:

- Ассоциация металлических конструкций: https://www.metalconstruction.org

- Кровля ENERGY STAR: https://www.energystar.gov

- ASTM A653 (оцинкованная сталь), ASTM A755 (предокрашенная): https://www.astm.org

- EN 14782 (самонесущие металлические кровельные листы): https://standards.cencenelec.eu

- Заметки OEM по применению (Siemens, ABB) https://new.siemens.com и https://new.abb.com/drives

Последние исследования

Кейс-стади 1: Портативная профилегибочная машина для стоячего фальца повышает производительность на объекте (2025)

Предыстория: Коммерческий кровельный подрядчик столкнулся с повреждениями панелей и задержками при использовании заводских поставок для проекта площадью 12 000 м².

Решение: Внедрена портативная профилегибочная машина для стоячего фальца с сервоприводом регулировки длины, встроенным рифлением и моторным разматывателем; реализована загрузка цифровых рецептов по штрих-коду.

Результаты: Отходы из-за транспортных повреждений сократились на 80 %; скорость монтажа выросла на 22 %; отклонения длины резки удерживались в пределах ±0,6 мм; общее время проекта сократилось на 12 дней.

Кейс-стади 2: Кассетная линия объединяет пять профилей кровли (2024)

Предыстория: Региональный производитель панелей эксплуатировал несколько устаревших линий для одного профиля с высокими затратами на переналадку и обслуживание.

Решение: Установлена кассетная профилегибочная машина для кровли, поддерживающая трапециевидный, гофрированный профили, коньковый элемент и два варианта стоячего фальца; добавлены летучий нож и автоматический штабелер.

Результаты: Время переналадки сократилось с 95 до 34 минут; выход первого отбракованного изделия вырос с 93 % до 97,5 %; занимаемая площадь уменьшилась на 18 %; энергопотребление на тонну снизилось на 14 % в год.

Мнения экспертов

- Элейн Портер, директор по продукции, Formtek Group

«Для цехов с несколькими профилями кассетные профилегибочные машины для кровли обеспечивают самую быструю окупаемость — гибкость без ущерба для контроля размеров». - Доктор Марко Ринальди, профессор симуляции формовки, Политехнико ди Милано

«Точность профиля на предокрашенных рулонах зависит от конструкции проходов и отделки валков. Полированная поверхность валков и меньшее усилие изгиба на станцию минимизируют растрескивание краски и потерю блеска». - Дэвид Чонг, старший инженер по сварке и соединениям, TWI

«Хотя большинство кровельных профилей не свариваются, качество резки и контроль заусенцев критичны. Комбинируйте летучие ножницы с точным зазором лезвий для защиты покрытий и последующей фальцовки».

Практические инструменты/ресурсы

- Стандарты и технические ссылки

- ASTM A653/A755 (оцинкованная, предокрашенная): https://www.astm.org

- EN 14782: https://standards.cencenelec.eu

- Ресурсы Metal Construction Association: https://www.metalconstruction.org

- Проектирование и симуляция

- COPRA RF (проектирование профиля и проходов): https://www.datam.de

- Altair Inspire/Forming: https://www.altair.com

- Метрология и контроль качества

- Keyence: встроенные лазерные измерения https://www.keyence.com

- Micro-Epsilon: датчики профилей https://www.micro-epsilon.com

- Эксплуатация и обслуживание

- UpKeep CMMS: https://www.onupkeep.com

- Fiix CMMS: https://www.fiixsoftware.com

- Энергия и приводы

- Применение приводов Siemens SINAMICS: https://new.siemens.com

- Регенеративные приводы ABB Motion: https://new.abb.com/drives

Совет по внедрению: При оценке профилегибочной машины для кровли запрашивайте исследование возможностей на вашем реальном составе рулона (основа + покрытие), включая точность резки, стабильность высоты фальца и оценку царапин поверхности на целевой скорости линии.

Последнее обновление: 2025-10-23

Изменения: Добавлено 5 FAQ, адаптированных для профилегибочных машин для кровли; вставлены тренды 2025 г. с таблицей данных; приведены два недавних кейс-стади; включены мнения экспертов; собраны практические инструменты/ресурсы с авторитетными ссылками.

Дата следующего пересмотра и триггеры: 2026-05-15 или ранее в случае обновления стандартов ASTM/EN для кровли, изменения критериев ENERGY STAR или выпуска крупными OEM новых эталонов для кассетных/портативных систем.