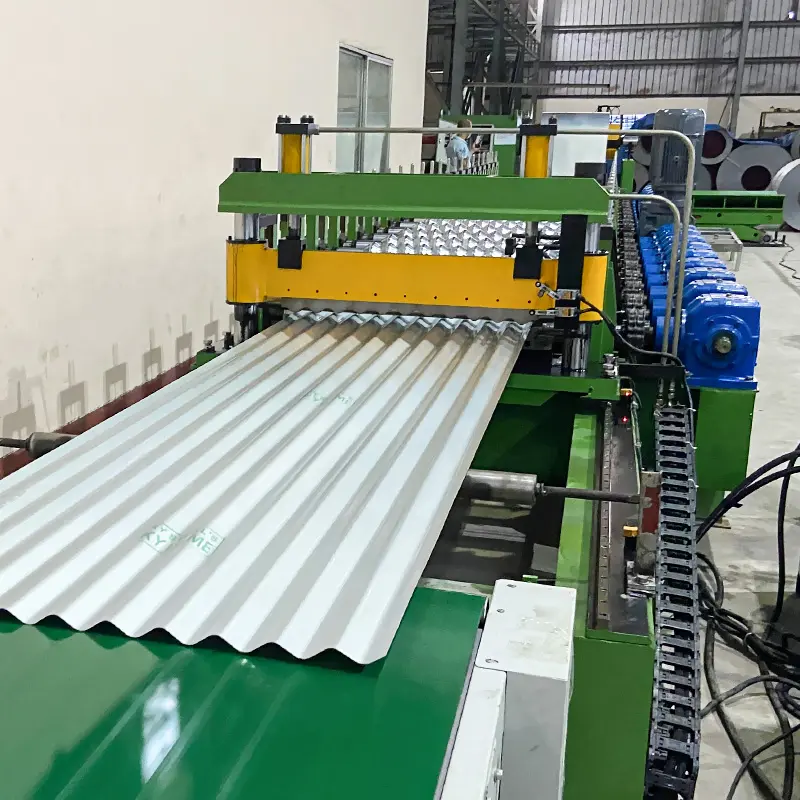

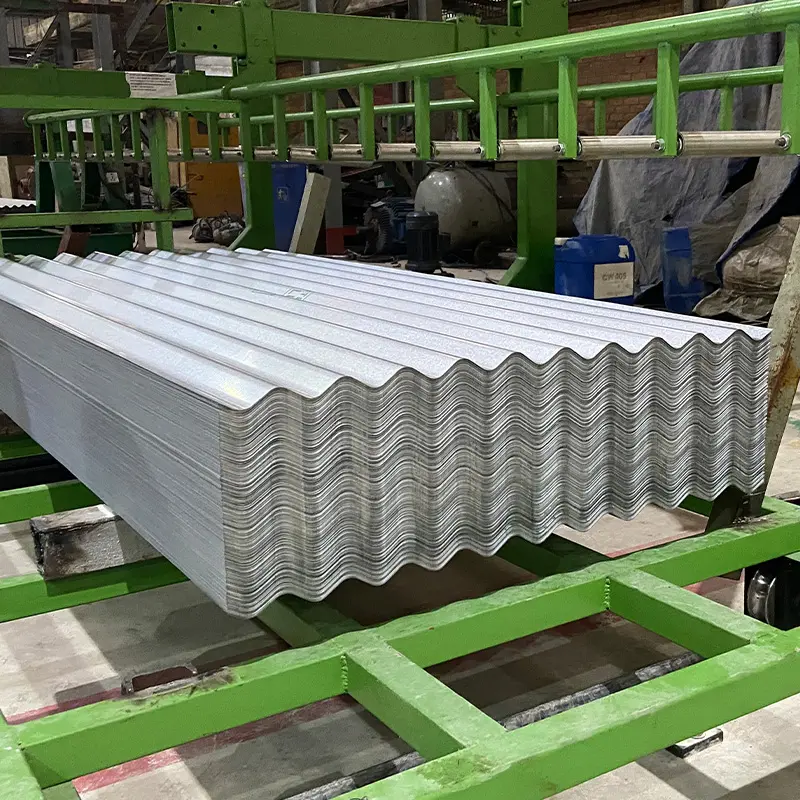

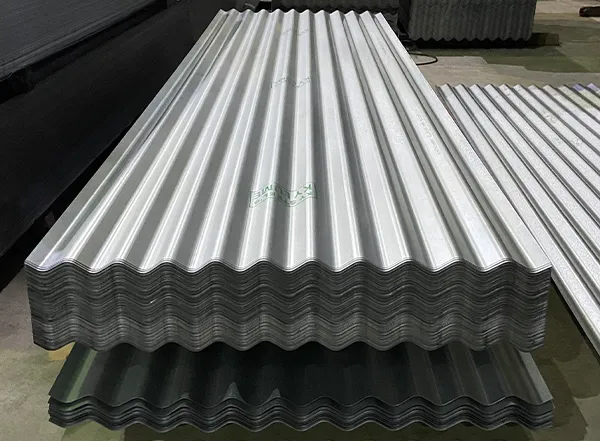

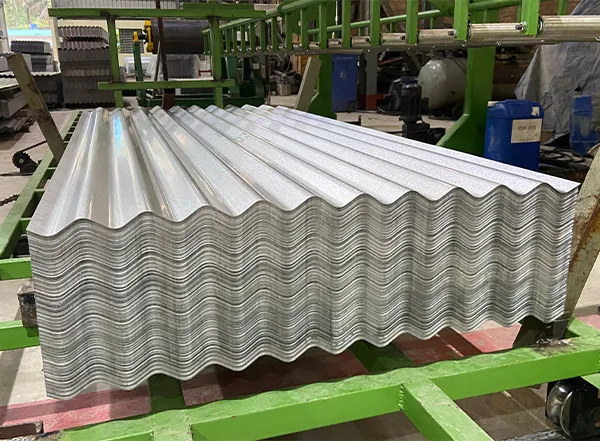

ए shutter door roll forming machine निर्माण उद्योग में उच्च-गुणवत्ता वाले शटर डोर उत्पादित करने के लिए उपयोग की जाने वाली मशीनरी का एक प्रकार है। ये मशीनें सपाट धातु शीटों को विभिन्न आकारों, आकृतियों और पैटर्न वाले शटर डोर में बदलने के लिए डिज़ाइन की गई हैं। मशीन धातु शीटों को एक श्रृंखला के रोलर्स से गुजारकर कार्य करती है, जो धीरे-धीरे शीटों को वांछित रूप में मोड़ती और आकार देती हैं।

रखरखाव शटर डोर रोल फॉर्मिंग मशीन की लंबी आयु और कुशल संचालन सुनिश्चित करने के लिए महत्वपूर्ण है। रखरखाव की उपेक्षा करने से उत्पादकता में कमी, खराब उत्पाद गुणवत्ता और यहां तक कि मशीन की खराबी हो सकती है। नियमित रखरखाव न केवल मशीन के उचित कार्य को सुनिश्चित करता है बल्कि दुर्घटनाओं के जोखिम को कम करता है और मशीन की आयु बढ़ाता है।

इस लेख में, हम शटर डोर रोल फॉर्मिंग मशीन को सुचारू और कुशल रूप से चलते रहने के लिए सर्वोत्तम रखरखाव अभ्यासों पर चर्चा करेंगे। इन सुझावों और तरकीबों का पालन करके, निर्माता अपनी मशीनरी की आयु को अधिकतम कर सकते हैं और उच्च-गुणवत्ता वाले उत्पादों का उत्पादन सुनिश्चित कर सकते हैं।

शटर दरवाजा रोल फॉर्मिंग मशीन के लिए रखरखाव अनुसूची

शटर दरवाजा रोल फॉर्मिंग मशीन के कुशल संचालन को सुनिश्चित करने के लिए रखरखाव अनुसूची होना अत्यंत महत्वपूर्ण है। रखरखाव अनुसूची एक योजना है जो मशीन पर नियमित रखरखाव कार्यों का विवरण देती है, जिसमें सफाई, स्नेहन और पार्ट्स का प्रतिस्थापन शामिल है।

रखरखाव अनुसूची का पालन करने के कई कारण महत्वपूर्ण हैं। सबसे पहले, यह अप्रत्याशित मशीन खराबी और महंगे मरम्मत को रोकने में मदद करता है। नियमित रखरखाव समस्याओं की पहचान और समाधान कर सकता है इससे पहले कि वे महंगी मरम्मत या प्रतिस्थापन की आवश्यकता वाले प्रमुख मुद्दे बन जाएं। इससे लंबे समय में निर्माताओं को समय और धन की बचत हो सकती है।

दूसरा, रखरखाव अनुसूची मशीन के उचित कार्य करने में मदद कर सकती है। रखरखाव अनुसूची का पालन करके, निर्माता अपनी मशीनों को अच्छी कार्य अवस्था में रख सकते हैं, जो उत्पाद की सुसंगत गुणवत्ता बनाए रखने और अपशिष्ट को कम करने में सहायक होता है।

अंत में, नियमित रखरखाव मशीन की आयु वृद्धि में मदद कर सकता है। मशीन का उचित रखरखाव करके, निर्माता समय से पहले घिसाव और फटाव से बच सकते हैं तथा अपनी मशीनरी की आयु बढ़ा सकते हैं। इससे आवश्यकता से पहले नई मशीनरी खरीदने की जरूरत से बचकर धन की बचत हो सकती है।

संक्षेप में, शटर दरवाजा रोल फॉर्मिंग मशीन के लिए रखरखाव अनुसूची होना मशीन के कुशल संचालन को सुनिश्चित करने, अप्रत्याशित खराबी रोकने, उत्पाद गुणवत्ता की सुसंगति बनाए रखने तथा मशीन की आयु वृद्धि के लिए महत्वपूर्ण है। रखरखाव अनुसूची का पालन करके निर्माता उच्च गुणवत्ता वाले उत्पाद बनाते हुए समय और धन की बचत कर सकते हैं।

शटर दरवाजा रोल फॉर्मिंग मशीन के लिए पूर्व-रखरखाव जांच

-

वाइनयार्ड पोस्ट रोल बनाने की मशीन

वाइनयार्ड पोस्ट रोल बनाने की मशीन -

ऑटो आकार बदलने योग्य सिग्मा शहतीर रोल बनाने की मशीन

ऑटो आकार बदलने योग्य सिग्मा शहतीर रोल बनाने की मशीन -

पीवी माउंटिंग ब्रैकेट सी शेप प्रोफाइल रोल बनाने की मशीन

पीवी माउंटिंग ब्रैकेट सी शेप प्रोफाइल रोल बनाने की मशीन -

सीजेड शहतीर चैनल कोल्ड रोल बनाने की मशीन पूर्ण ऑटो जस्ती स्टील प्रोफाइल

सीजेड शहतीर चैनल कोल्ड रोल बनाने की मशीन पूर्ण ऑटो जस्ती स्टील प्रोफाइल -

पीवी माउंटिंग ब्रैकेट रोल बनाने की मशीन (एचएटी / ओमेगा प्रोफाइल)

पीवी माउंटिंग ब्रैकेट रोल बनाने की मशीन (एचएटी / ओमेगा प्रोफाइल) -

पीवी माउंटिंग ब्रैकेट जेड शेप प्रोफाइल रोल बनाने की मशीन

पीवी माउंटिंग ब्रैकेट जेड शेप प्रोफाइल रोल बनाने की मशीन

पूर्व-रखरखाव जांच करना यह सुनिश्चित करने का महत्वपूर्ण चरण है कि शटर दरवाजा रोल फॉर्मिंग मशीन रखरखाव के लिए तैयार है। ये जांचें रखरखाव कार्य शुरू करने से पहले की जानी चाहिए।

सबसे पहले, मशीन की दृश्य जांच की जानी चाहिए ताकि क्षति, घिसाव या ढीले पार्ट्स के कोई संकेत की जांच हो सके। पहचानी गई कोई भी समस्या को रखरखाव शुरू होने से पहले हल किया जाना चाहिए ताकि आगे क्षति या समस्याओं से बचा जा सके।

दूसरा, मशीन को धूल, मलबे और अन्य संदूषकों से मुक्त करने के लिए साफ किया जाना चाहिए। यह नरम कपड़े और हल्के सफाई घोल का उपयोग करके किया जा सकता है, तथा मशीन को खरोंचने या क्षति पहुंचाने वाले अपघर्षक पदार्थों से बचना महत्वपूर्ण है।

इसके अतिरिक्त, रखरखाव कार्य शुरू करने से पहले मशीन को ठीक से सुरक्षित किया जाना चाहिए तथा बिजली स्रोत से अलग किया जाना चाहिए। यह सुरक्षा कारणों से आवश्यक है ताकि आकस्मिक चालू होने और विद्युत झटके से बचा जा सके।

मशीन के मैनुअल का संदर्भ लेना भी अच्छा विचार है ताकि निर्माता द्वारा अनुशंसित कोई विशिष्ट पूर्व-रखरखाव जांच की जा सके।

ये पूर्व-रखरखाव जांचें प्रमुख समस्याओं में बदलने से पहले संभावित मुद्दों की पहचान करने, मशीन को ठीक से साफ करने तथा रखरखाव के लिए तैयार करने में मदद कर सकती हैं। इससे रखरखाव कर्मियों की सुरक्षा तथा मशीन के उचित कार्य को सुनिश्चित किया जा सकता है।

शटर दरवाजा रोल फॉर्मिंग मशीन के लिए रखरखाव प्रक्रियाएं

शटर दरवाजा रोल फॉर्मिंग मशीन का रखरखाव स्नेहन, सफाई तथा पार्ट्स प्रतिस्थापन सहित कई प्रक्रियाओं को शामिल करता है। यहां प्रत्येक प्रक्रिया के लिए चरणबद्ध मार्गदर्शन दिया गया है:

स्नेहन:

- मशीन के उन पार्ट्स की पहचान करें जिन्हें स्नेहन की आवश्यकता है, जैसे बेयरिंग, गियर तथा रोलर।

- मशीन के निर्माता द्वारा अनुशंसित उच्च गुणवत्ता वाले स्नेहक का उपयोग करें।

- निर्माता के निर्देशों के अनुसार निर्दिष्ट भागों पर स्नेहक लगाएं।

- धूल और मलबे को आकर्षित करने से रोकने के लिए अतिरिक्त स्नेहक को पोंछ दें।.

सफाई:

- मशीन बंद करें और इसे बिजली स्रोत से डिस्कनेक्ट करें।

- नरम ब्रश या कपड़े का उपयोग करके मशीन से कोई मलबा या विदेशी वस्तुओं को हटाएं।

- मशीन को साफ करने के लिए हल्के सफाई घोल का उपयोग करें, मशीन को नुकसान पहुंचा सकने वाले अपघर्षक सामग्रियों से बचें।

- साफ कपड़े से मशीन को सूखा पोंछ लें।

भागों का प्रतिस्थापन:

- प्रतिस्थापन की आवश्यकता वाले भागों की पहचान करें, जैसे घिसे हुए रोलर या क्षतिग्रस्त बेयरिंग।

- प्रतिस्थापन भाग मशीन के निर्माता से ऑर्डर करें।

- मशीन बंद करें और इसे बिजली स्रोत से डिस्कनेक्ट करें।

- उपयुक्त उपकरणों का उपयोग करके क्षतिग्रस्त भागों को हटाएं।

- निर्माता के निर्देशों के अनुसार प्रतिस्थापन भाग स्थापित करें।

- प्रतिस्थापन भाग ठीक से कार्य कर रहे हैं, यह सुनिश्चित करने के लिए मशीन का परीक्षण करें।

विशिष्ट रखरखाव प्रक्रियाओं और निर्माता द्वारा अनुशंसित अनुसूचियों के लिए मशीन के मैनुअल का संदर्भ लेना महत्वपूर्ण है। मशीन के सर्वोत्तम संचालन को सुनिश्चित करने के लिए नियमित रखरखाव को नियमित आधार पर निर्धारित और किया जाना चाहिए।

शटर डोर रोल फॉर्मिंग मशीन के लिए समस्या निवारण

शटर डोर रोल फॉर्मिंग मशीन का समस्या निवारण संचालन के दौरान उत्पन्न होने वाली समस्याओं की पहचान और समाधान करने में मदद कर सकता है। मशीन की सामान्य समस्याओं के समस्या निवारण के लिए कुछ टिप्स और ट्रिक्स निम्नलिखित हैं:

संरेखण:

- रोलर्स या गाइड्स में किसी भी गलत संरेखण की जाँच करें, जो फॉर्मिंग प्रक्रिया के दौरान सामग्री को मुड़ने या झुकने का कारण बन सकता है।

- संरेखण को ठीक करने के लिए रोलर्स और गाइड्स को उनकी जगह पर रखने वाले बोल्टों को कसें या ढीला करें।

घिसाव और क्षति:

- रोलर्स और अन्य घटकों की जाँच करें तथा दरारें या टेढ़ापन जैसी घिसाव या क्षति के चिह्न देखें।

- मशीन को और क्षति पहुँचने से रोकने के लिए किसी भी घिसे या क्षतिग्रस्त भागों को यथासंभव शीघ्र बदल दें।

विद्युत घटक:

- मशीन के विद्युत घटकों जैसे फ्यूज और स्विचों की जाँच करें तथा क्षति या घिसाव के चिह्न देखें।

- मशीन के अनुकूल नए घटकों से किसी भी खराब घटकों को बदल दें।

मशीन की अन्य सामान्य समस्याएँ शामिल हैं:

- सामग्री खिलाने की समस्याएँ: सामग्री फीडर की जाँच करें तथा सुनिश्चित करें कि यह ठीक से संरेखित और कार्यशील है।

- उत्पाद दोष: अंतिम उत्पाद की जाँच करें तथा मशीन की समस्याओं से उत्पन्न होने वाले डेंट या टेढ़ापन जैसे किसी भी दोषों को देखें।

- शोर और कंपन: संचालन के दौरान शोर या कंपन पैदा करने वाले किसी भी ढीले घटकों या क्षतिग्रस्त भागों की जाँच करें।

सामान्यतः, मशीन और उसके घटकों की नियमित जाँच करना महत्वपूर्ण है तथा घिसाव और क्षति के चिह्न देखें। किसी भी समस्या को तुरंत हल किया जाना चाहिए ताकि मशीन को और क्षति न पहुँचे तथा उत्पादन में देरी न हो। यदि समस्या को समस्या निवारण से हल न किया जा सके तो मशीन के निर्माता या किसी पेशेवर तकनीशियन से परामर्श आवश्यक हो सकता है।

शटर डोर रोल फॉर्मिंग मशीन का रखरखाव कुशल संचालन और सुसंगत उत्पाद गुणवत्ता सुनिश्चित करने के लिए महत्वपूर्ण है। अप्रत्याशित खराबी से बचने तथा दुर्घटना के जोखिम को कम करने के लिए रखरखाव अनुसूची निर्धारित की जानी चाहिए तथा इसका नियमित पालन किया जाना चाहिए। पूर्व-रखरखाव जाँचें जैसे दृश्य निरीक्षण और सफाई करना महत्वपूर्ण है ताकि मशीन रखरखाव के लिए तैयार हो। लुब्रिकेशन, सफाई तथा भाग प्रतिस्थापन सभी प्रमुख रखरखाव प्रक्रियाएँ हैं जो नियमित रूप से की जानी चाहिए। संरेखण, घिसाव तथा विद्युत घटकों जैसी सामान्य समस्याओं का समस्या निवारण समस्याओं की शीघ्र पहचान और समाधान में सहायक हो सकता है। उचित रखरखाव मशीन की आयु बढ़ा सकता है तथा उच्च गुणवत्ता वाले उत्पादों का निर्माण सुनिश्चित कर सकता है।

Frequently Asked Questions (Supplemental)

1) How often should a shutter door roll forming machine be lubricated?

- For two-shift operations, lubricate bearings and guideways weekly and gearboxes per OEM hours (typically every 2,000–4,000 hours). Verify with the machine’s manual and oil analysis if available.

2) What are the telltale signs that rollers need regrinding or replacement?

- Persistent surface marks, edge waviness, or camber in the shutter strip despite correct alignment; visible pitting or flaking; increased forming load/amp draw; out-of-spec panel crown.

3) Which coolant or forming lubricant is best for galvanized steel shutters?

- Use a low-residue, chlorine-free, water-dilutable synthetic or semi-synthetic formulated for roll forming of coated steels; target 3–7% concentration and maintain pH 8.5–9.5 to minimize white rust. Confirm compatibility with downstream painting.

4) How do I reduce downtime during tool changeovers?

- Standardize setups with color-coded shims, torque-marked fasteners, and QR-coded recipes; use quick-release roll spacers, preset side guides, and checklists. Aim for under 20 minutes per profile change on modern shutter lines.

5) What preventive checks reduce electrical faults on shutter lines?

- Quarterly thermography on MCCs/drive cabinets; tighten terminals to spec; replace aging contactors/relays per cycle count; verify encoder coupling set screws; back up PLC/HMI recipes and perform UPS health checks.

2025 Industry Trends for Shutter Door Roll Forming Machine Maintenance

- Predictive maintenance goes mainstream: Vibration sensors and motor current signature analysis forecast bearing and gearbox issues before failure.

- Smart lubrication: Automated lube systems tied to cycle counters reduce over-greasing and contamination.

- Coating-friendly fluids: Plants switch to low-VOC, paint-wettable roll oils to meet stricter emissions and finish quality needs.

- Inline quality analytics: Vision systems monitor micro-dents, oil stains, and edge cracks, feeding SPC dashboards.

- Energy optimization: Regenerative drives and idle-mode strategies lower kWh/ton, now included in maintenance KPIs.

Benchmark Table: Maintenance KPIs (Shutter Door Lines, 2023 vs 2025)

| KPI | 2023 Typical | 2025 Best-in-Class | What Changed | Source/Notes |

|---|---|---|---|---|

| Unplanned downtime | 8–12% | 3–5% | PdM sensors + standardized changeovers | McKinsey insights on predictive maintenance in metals; vendor case data |

| Mean time to repair (MTTR) | 2.5–4.0 hrs | 1.0–1.8 hrs | Modular spares, visual SOPs | SME and plant reports |

| First-pass yield | 95–97% | 98–99% | Inline vision + recipe control | The Fabricator knowledge base |

| Energy intensity (kWh/ton) | 120–150 | 90–120 | Regen drives, idle optimization | World Steel benchmarking |

| Lube-related defects | 2–3 per 10k pcs | <1 per 10k pcs | Smart lube + fluid management | ISO 6743/cleanliness practices |

Authoritative resources:

- World Steel Association energy benchmarking: https://worldsteel.org

- McKinsey on predictive maintenance (manufacturing): https://www.mckinsey.com

- ISO lubrication classification (reference): https://www.iso.org

- The Fabricator technical library: https://www.thefabricator.com

Latest Research Cases

Case Study 1: Predictive Maintenance Retrofit on Shutter Line (2025)

Background: A door manufacturer running two shutter profiles experienced 10% unplanned downtime from bearing and gearbox failures.

Solution: Installed tri-axial vibration sensors on main stands, motor current monitoring on the drive, and a cloud PdM platform with SPC alerts; added auto-lube with cycle-based dosing.

Results: Bearing failures dropped 70%; unplanned downtime fell to 4.1%; MTTR improved 38% via guided fault trees; annual energy use reduced 8% due to fewer hard stops and optimized idle modes.

Case Study 2: Surface Quality Improvement via Fluid and Roller Program (2024)

Background: Frequent paint rejects due to oil stains and micro-scratches on galvanized shutter slats.

Solution: Switched to paint-wettable, low-residue forming fluid; implemented weekly conductivity/pH checks, mist extraction, and roller regrind schedule with Ra target ≤0.4 μm; added vision system for defect detection.

Results: Paint-line rejects decreased from 3.2% to 1.1%; cleaning solvent use cut 25%; roller life extended 30% between regrinds; payback in 9 months.

Expert Opinions

- Dr. Dana M. Barry, Senior Materials Engineer, National Institute of Standards and Technology (NIST)

Viewpoint: “For coated steels in shutter forming, lubricant cleanliness and controlled alkalinity directly influence corrosion onset and paint adhesion. Maintenance must own fluid condition monitoring.” Source: https://www.nist.gov - Jim Hrones, VP of Operations, Roll-Kraft (Roll Tooling Solutions)

Viewpoint: “Most ‘roller issues’ are actually setup consistency problems. Gauge blocks, torque verification, and documented pass settings eliminate 80% of profile defects.” Company: https://www.roll-kraft.com - Lisa A. Delgado, Functional Safety Engineer, TÜV Rheinland

Viewpoint: “Lockout/tagout needs to be mapped into the HMI workflow with validated safety PLCs to meet ISO 13849-1 and reduce maintenance injuries.” Organization: https://www.tuv.com

Practical Tools and Resources

- Fluid management calculators and best practices: Houghton/Quaker HFS (metalworking fluids) https://www.quakerhoughton.com

- Vibration analysis starter kits (accelerometers + software): Hansford Sensors https://www.hansfordsensors.com; ifm moneo https://www.ifm.com

- Inline vision/laser measurement: Keyence https://www.keyence.com; Cognex https://www.cognex.com

- Roll forming setup guides and troubleshooting: Roll-Kraft training articles https://www.roll-kraft.com/roll-forming-resource-center

- Safety and LOTO templates: OSHA lockout/tagout resources https://www.osha.gov/lockout-tagout

- Energy tracking and OEE dashboards: Ignition by Inductive Automation https://inductiveautomation.com

Maintenance quick-checklist for Shutter Door Roll Forming Machines:

- Daily: Clean swarf and dust; check lube levels; verify guard interlocks; inspect strip edge for burrs.

- Weekly: Torque-check stand bolts; verify roller spacing with feeler gauges; test encoder couplings; measure line alignment with laser.

- Monthly: Oil analysis (gearbox); pH/conductivity of coolants; thermography of drives; inspect chain/sprocket wear and belt tension.

- Quarterly: Recalibrate vision/laser; audit recipes and SPC limits; verify emergency stop performance; review spare parts min/max (bearings, encoders, seals).

- Annually: Roller inspection and regrind plan; safety risk assessment update per ISO 13849-1; energy audit (kWh/ton baseline).

Target keyword integration examples:

- Implement predictive maintenance on your shutter door roll forming machine to reduce unplanned stops.

- Use paint-wettable fluids to improve finish quality on shutter door roll formed slats.

Citations and helpful reading:

- NIST Smart Manufacturing: https://www.nist.gov/programs-projects/smart-manufacturing

- OSHA Machine Guarding and LOTO: https://www.osha.gov/etools/machine-guarding

- World Steel life cycle and energy: https://worldsteel.org

- The Fabricator maintenance articles: https://www.thefabricator.com

Last updated: 2025-10-24

Changelog: Added 5 supplemental FAQs, 2025 trends with KPI table, two recent maintenance case studies, expert viewpoints with sources, and practical tools/resources including a maintenance checklist tailored to shutter door roll forming machines.

Next review date & triggers: 2026-04-30 or earlier if OSHA/ISO safety standards change, new low-VOC forming fluids are released, or PdM sensor pricing/availability shifts.